ボイラーチューブの酸化スケールの形成

蒸気ボイラー内が非常に高温(800℃(1,472 °F)以上)になると、鋼製ボイラーチューブの内面および外面に、マグネタイトという特殊な堅くてもろい酸化鉄が形成されます。このように極度な高温下では、次の式に従って、水蒸気が鋼中の鉄と反応してマグネタイトと水素を形成します。

3 Fe + 4 H 20 = Fe 3O 4 + 4 H 2

この反応速度は、温度の上昇に伴って速くなります。酸素原子は、マグネタイト層を通して内側に拡散し、鉄原子も外側に拡散するので、チューブ表面が完全に覆われた後もスケールは成長し続けます。

マグネタイトスケールは、スケールの熱伝導率が鉄の熱伝導率の約5%しかないため、パイプ上で熱絶縁物となります。熱が、炎からチューブを通して蒸気中に効率的に放射しなくなると、チューブ壁の温度は、想定使用範囲を超える温度まで加熱されます。

過剰な高温に長期間晒された上に、チューブ内が非常に高圧の場合は、金属内に粒間微小亀裂が生じ、クリープ変形(金属の緩慢な膨張や隆起)が起こった後、最終的には破裂によってチューブが破損します。2つ目の問題は、酸化物スケールのかけらがはがれる現象である酸化物剥離です(通常、ボイラーの始動時や停止時の熱応力に起因します)。この硬いかけらは蒸気の流れに乗ってタービンに運ばれ、時間をかけて浸食損傷を引き起こす恐れがあります。

マグネタイトスケールの成長とそれに関連する金属の損傷は、ボイラーチューブの耐用年数を左右する主な要素です。このプロセスは徐々に始まり、その後加速します。スケールが厚くなるほどチューブ壁が高温になり、その熱がスケールの成長と金属損傷のスピードを速くします。電力発電業界の研究から、スケールの影響は約0.3

mm(0.012インチ)の厚さまでは比較的問題がないことが示されています。この厚さを超えると、スケールの悪影響が急激に拡大していきます。

ボイラーチューブのスケール厚さの超音波測定

作業場のオペレーターは、スケール厚さの定期的な測定によって、チューブの残存耐用年数を推定し、破損しつつあるチューブの検出、交換ができます。超音波検査は、スケール測定を迅速で非破壊的に行うための手法です。

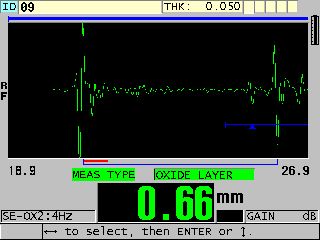

超音波厚さ計39DL PLUSや超音波探傷器EPOCHシリーズなどの持ち運べる装置では、一般的に推奨されるM2017探触子(20

MHzの遅延材付き)を使用して、最小厚さ約0.2 mm(0.008インチ)の内部酸化層を測定できます。20

MHzの横波プローブである本用途向けのM2091探触子を横波カプラントと使用すれば、約0.152

mm(0.006インチ)まで測定できます。いずれの場合でも、対象物表面は滑らかでなければならず、場合によっては表面の前処理が必要になります。

厚さ計とM2017遅延材付き探触子を使用した標準的な内部酸化膜測定(拡大)

探傷器とM2017遅延材付き探触子を使用した標準的な内部酸化膜測定。画面の左に表示されているのは遅延材エコー

酸化物スケールとそのボイラーチューブへの影響についての詳細は、David N. French著Metallurgical Failures in Fossil Fired Boilers(John Wiley Sons, 1983)を参照してください。