このアプリケーションノートでは、非侵襲的な直接液位測定により容器内やパイプ内の液位を測定する方法について説明します。また、存在/不在試験により密封容器内の液体の有無を検出する方法も説明します。

液位の測定方法

最も簡単な液位測定方法は、ディップスティックまたは校正済みフロートを使用して直接観察することです。しかしながら、容器が密封されていて開けることができない場合や、液を空気に触れさせることができない場合には、この方法は使用できません。通常、充填プロセスに送る多くの容器内の液位を高速に自動測定するには、超音波液位測定が適しています。

超音波液位測定は、以下の分野で便利です。

- 化学処理用途の苛性または反応性の液体など、安全確保のために容器を開けることができず、化学的性質やプロセスの特性などの理由によって内部のフロートゲージを使用できない場合。

- 保守手順を実行中にパイプを開けたり切断したりした際など、パイプ内に液体が残っているかどうかを調べる場合。

- 燃料タンク、変速装置、エンジンオイルパン、ディファレンシャルなどの自動車部品の組み立てラインにおける液位確認で、高速かつ信頼性の高い非侵襲型の測定が必要な場合。場合によっては、自動マニピュレーターと一緒に厚さ計を使用して、液体が入った容器をオンラインで測定するための探触子を配置します。厚さ計の出力を使用して、液位が許容範囲外である容器に塗装噴霧器によってマークを付けます。

- 石油処理システムで、水の上を流れる油の層を測定する場合。基本的には、音響インピーダンスの異なる2つの液体が層に分かれて存在していれば、どのような種類の液体であっても測定は可能です。

一般に、液位用途は2つのカテゴリーに分類されます。実際の液位(深さや高さ)を測定する場合と、特定地点での液体の有無を検知する場合です。以下では、それぞれについて説明します。

直接液位測定に使用する機器

一般に液位は、標準的な超音波厚さ計か、範囲が広い場合は探傷器を使用して、従来のパルスエコー厚さ測定法で測定します。探触子は、特定用途の要件に基づいて選択しますが、通常は1 MHzまたは2.25 MHzのものを使用します。以下の装置を推奨します。

- 39DL PLUS™および45MG厚さ計(一振動子ソフトウェア付き)は、液位測定用に設定可能です。これらの厚さ計は、デジタルディスプレイに加えて、高 / 低アラーム、記録や文書化用のデータストレージを備えています。測定範囲は最大約125 mm(5インチ)です。

- EPOCH 650™およびEPOCH 6LT探傷器は、非常に長い流路(1.25 m(4フィート)以上)の測定が可能です。

範囲と精度は試験条件によって異なるため、ケース毎に見積もる必要があります。ほとんどの液体では± 2.5 mm(± 0.1インチ)の精度で測定可能です。

直接液位測定の手順

接触媒質を使用し、探触子を容器の底に音響結合させ、容器内の液位を測定します。電気インパルスが厚さ計から探触子に伝わり、短い超音波音響パルスが生成されます。パルスは、容器の壁を通って液体に伝わります。パルスは、液体を通って液面に達し、液面で反射され再び液体を通り探触子で受信されます。

容器の壁を通過する時間を差し引いた電子ゼロ時間ポイントから、液面からのエコーの時間が正確に測定されます。パルスの往復時間は、以下の計算式によって液位に変換されます。

h = vt/2

ここで:

h = 液位

v = 液体中の音速

t = 往復時間

計算された液位がデジタルディスプレイに表示されます。この測定手法が有効であるためには、以下の要因を考慮する必要があります。

- 容器の材質と厚さ:液体の特性と液位範囲に関連して、まずこれらの要因を考慮してください。厚みのある鋼鉄製容器の場合は、リングダウン効果が生じ、測定可能な最低液位がかなり制限されます。プラスチック製の容器は、多くの液体と同様の音響特性を持つため、探触子から液体まで超音波が効率よく届き、リングダウンが最小限に抑えられます。

- 容器表面の状態:腐食していたりへこみがあったりすると、音響パルスの伝達が阻害され、測定が困難あるいは不可能になります。

- 容器の曲がり具合:表面が鋭角に曲がっていると、音響パルスが歪み、探触子と容器の結合が不十分になるため、測定の信頼性が損なわれます。

- 障害物:容器底面から液面までの音響経路上に、バッフルやフィルパイプなどの物理的な障害物が存在すると測定が阻害されます。

- 液体の音響特性:液体中での超音波減衰の程度により、測定可能な最高液位が決まります。一般に、粘度や濃度の高い液体では、超音波が大きく減衰します。

- 温度の影響:液体の温度が変化すると、音速も変化します。装置の速度校正を速度の変化に合わせて再調整しないと、液位が不正確になります。

- 気泡:空気やその他ガスの気泡は、音波を拡散させるため、液位の表示が不正確になったり、まったく表示できなかったりします。

- 液面の揺らぎ:エコーを正しく生成するためには、測定中は液面が静止していなければなりません。

- 液体の組成:液体の組成と温度が均一でなければ正しい測定はできません。

- 探触子と容器壁の音響結合:探触子と容器壁を正しく音響結合しなければ、音響パルスが探触子から容器壁を通って液体に伝わりません。

存在 / 不在測定に使用する装置

EPOCHシリーズを始めとする探傷器は、すべてパルスエコー存在 /

不在測定に適しています。使用する探触子は、液体の種類と音響経路の長さによって決定します。

存在 / 不在測定の手順

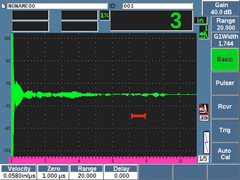

具体的な試験セットアップは、用途によって決まります。一般に、使用する容器やパイプの形状により、液柱内での超音波パルス伝達と対側壁からのエコー受信が可能であれば、単純なパルスエコー試験を推奨します。存在または不在は、視覚的または聴覚的アラームで通知できます。 パルスエコーモードでは、探触子からの信号が容器壁に伝達されます。測定時に液体が存在している場合、音響エネルギーの一部が液体中を通って対側壁に到達し、壁で反射されて液体中を戻り、容器の壁を通って探触子に戻ります。液体が存在しない場合、探触子と接触している容器壁によってある程度のエコーは生成されますが、底面エコーは生成されません。通常、この試験では、低周波数の直接接触型探触子を使用します。下図では、2.25 MHzの直接接触型探触子を、幅約45 mm(18インチ)の鋼鉄製容器の壁に音響結合しています。左の画面のエコーは、容器の壁での複数の反響を示しており、赤いゲートではエコーは存在しません。 |

|

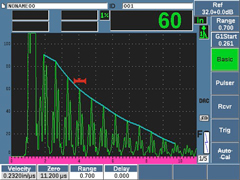

向こう側の壁からのエコーが予測される時点にゲートを設定しておくことで、液体の状態を監視することができます。液体が存在すれば、右の図に示すように、ゲート内でエコーが検出されます。

状況によっては、パルスエコー測定は使用できません。前壁と後壁の間に明確な音響経路が存在しない場合、液体測定はリングダウン手法に頼らなければなりません。この手法では、探触子を均一に音響結合するため、容器表面が滑らかで清浄である必要があります。探触子を音響結合した壁からのエコーの変化が装置によって識別されます。空中に吊されたベルと液体に沈められたベルが鳴っているのと似ています。空気よりも液体の方が音響エネルギーをはるかにすばやく吸収します。同様に、装置はどのようなエコーが戻されるのかを「聞き分けて」、特定ポイントにおける液体の存在または不在を決定するためのパターンに従って存在 / 不在を判断します。 |

|

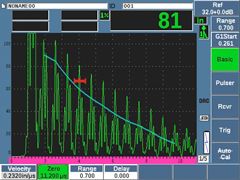

通常、この種類の試験は、遅延材付き探触子を使用して行います。下図は、V206-RB遅延材付き探触子(5 MHz)を使用した、鋼鉄製容器での典型的なリングダウン試験を示しています。上の波形は、液体中の後壁エコーのリングダウンパターンです。DAC機能を使用して、エコーの包絡線をトレースしています。下の波形は、空気中での大きな後壁エコーを表しており、内部表面での液体による減衰効果はほとんどありません。容器の側面で探触子を上下に動かし、これら2つのパターンが切り替わるポイントを探すことで、内部の液体の上面を特定することができます。

|

|