このアプリケーションノートでは、厚さ計測、探傷、黒鉛球状化検査など、鋳造業における超音波非破壊試験アプリケーションの概要を示します。

鋳造品品質の評価

金属を特定の形状に鋳造する技術は昔からありましたが、現在の非破壊検査(NDT)機器を用いて製品品質を保証できるようになったのは、ここ数十年です。以前は、鋳物職人がハンマーで鋳造品を軽く叩いて、音の響き方から品質を判断していました。現在では、超音波を利用するマイクロプロセッサーベースの測定器により、鋳鉄と非鋳鉄の隠れた内部構造について多くの情報を得ることができます。

超音波厚さ計を使用すると、中空鋳造品の壁の厚さが測定できます。超音波探傷器では、隠れたポロシティ、異物巻き込み、ボイド、割れなどの不連続部も識別できます。さらに、厚さ計または探傷器を使用して音速に基づく超音波検査を行うことで、鋳鉄の黒鉛球状化率を判定できます。

超音波厚さ計測は、一般的に自動車のエンジンブロックのように形状の複雑な中空鋳造品の測定などで使用されます。鋳造時にコアの位置がずれると、部品の一方の側が薄くなり、他方が厚くなることがあります。超音波厚さ計では、アクセスで部品を切断することなく片側から肉厚を測定できます。

鋳造プロセス時には、金属内にポロシティ、異物巻き込み、ボイド、割れが発生することがあります。このような欠陥は、トレーニングを受けた作業員によって、適切な探触子付きの超音波探傷器を使用することで識別できます。

黒鉛含有物(球状化)のサイズと分布は、鋳鉄の機械的強度に大きく影響します。黒鉛球状化検査が特に重視されるのは、自動車産業などの分野において、鋳鉄製の構成部品が安全に作動することが主要な関心事になるからです。超音波法は、顕微鏡での断面検査や引張強度検査に代わる非破壊検査法で、球状化率が音速と相関があることを利用して球状度を判断します。

鋳造品の超音波厚さ計測

鋳造品の肉厚検査は、超音波厚さ計39DL PLUSまたは45MG(一振動子用ソフトウェア付き)を使用して実施できます。金属の厚さが約12.7 mm(0.5インチ)を超える場合、ハイペネトレーションソフトウェアを使用する必要があります。探触子の選択は、測定対象の厚さ範囲と特定の鋳造金属の音響特性によって決まります。最も一般的に使用される探触子は、M106、M1036(どちらも2.25 MHz)、M109、M110(どちらも5 MHz)です。厚さが約50 mm(2インチ)を超える鋳造品の場合、直径が大きいほど低い周波数の探触子(500 kHzのM101など)の使用が推奨されます。

鋳造品肉厚検査での別の選択肢は、72DL PLUS厚さ計です。この高音速厚さ計を用いると、最大2 kHz(速度モード使用時)での測定音速と透過探傷性能が得られます。鋳造品の材料音速をモニターするよう設計されたシステム内に組み込むことも可能です。

鋳造品肉厚測定の超音波計測手順

厚さ計の設定や校正手順の詳細は、各装置の操作マニュアルに記載されています。また、鋳造品の正確な測定には、カプラント(接触媒質)の選択、表面状態、鋳造品の形状、厚さ計の校正、散乱ノイズなどが、影響を及ぼす可能性があります。

接触媒質:砂型鋳物によく見られる粗い表面は探触子の結合を損なうため、ゲル(カプラントD)やグリセリン(カプラントB)などの高粘度カプラント(接触媒質)を必ず使用します。

材料の表面条件:接触面が非常に粗い場合、接触媒質層内での音の反響をブランキングする必要があるため、探触子で測定可能な最小厚さが大きくなります。このような残響はなくす必要があります。同様に、測定可能な最大厚さは、探触子と鋳造品の間で音響結合効率が低下するため小さくなります。ほとんどの場合、鋳造品表面がそのままの状態で厚さ測定できますが、困難な場合には、表面が滑らかになるように加工することで性能を向上させます。

形状:超音波計測を行うには、鋳造品の内面と外面がおおむね平行または同心円状でなければなりません。そうでない場合、音波が探触子に対してずれて反射し、エコーを捉えられなくなります。

厚さ計の校正:正確な超音波厚さ測定には、材料の音速が計器の校正時と一致していることが必要です。鋳鉄と非鋳鉄では、硬さと粒状構造の変化や、鋳鉄の場合には黒鉛球状化率の変化が原因で、音速が変化することがあります。冷える速さが部分ごとに異なる大型の鋳造品では、不均一な粒状構造のため、単一部品内でも音速が変化する場合があります。測定の正確性を最適にするため、必ず、検査部位に冶金学上の類似性があり厚さが既知の対比用試験片に対して、厚さ計の速度校正を実施してください。

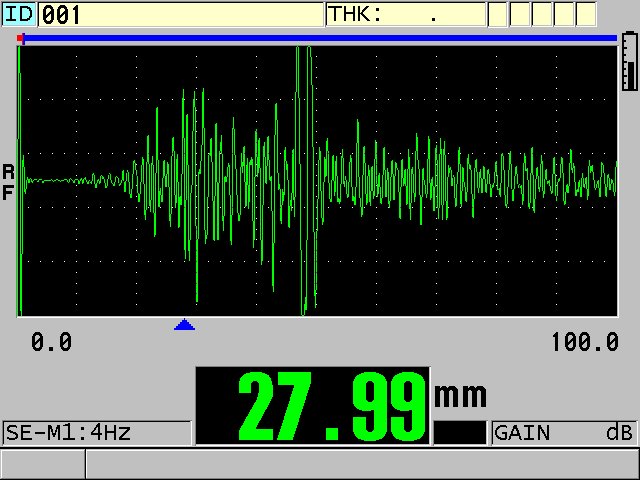

散乱ノイズ:一部の鋳造金属は粒状構造が粗いために底面エコーの前に内部の散乱ノイズが発生し、誤った読み取りによって厚さを正しく測定できないことがあります。散乱ノイズは、厚さ計測ソフトウェアにおいて偽の読み取りでハングアップを起こすことがあり、特にカスタマイズしていないデフォルトのセットアップを使用している場合に顕著です。この状態は、波形を観察すると容易に判別できます。ノイズ読み取りによる測定値の誤りは、機器のゲインやブランキングを調整するだけで、または、より低い周波数の探触子に切り替えることで、通常排除できます。例として、図1と図2における39DL PLUSの波形をご覧ください。

図1:散乱ノイズによる偽の読み取り(底面エコーが画面中央近くにある)。

図2:初期ゲインとTDGスロープを調整した後の正確な厚さの読み取り(底面エコーが鮮明に表示されている)。

鋳造品検査用の超音波探傷

EPOCHシリーズ探傷器(EPOCH 650およびEPOCH 6LT)は、鋳造品検査に使用できます。通常、鋳造品検査には周波数1 MHz~5 MHzの二振動子型探触子(DHCシリーズなど)を使用して、鋳造品の粗い表面に入り込んだカプラントからの反射を低減し、不規則形状の不連続部から得られる反射を最適化します。場合によっては、割れの検出に斜角探触子を使用します。自動スキャンを実行する特殊な検査システムでは、同じ周波数範囲の水浸型探触子を使用します。

鋳造品の超音波探傷手順

鋳鉄および非鋳鉄のどちらの粒状性質も、粒界からの反射があり、粒径が大きくなるほど散乱ノイズ量が大きくなるため、超音波探傷は困難です。厚さ計測のアプリケーションの場合と同様に、砂型鋳物で一般的に見られる粗い表面は音響結合を損ない、エコーの振幅を低下させます。試験で検出可能な欠陥の大きさは、これらの要因によって決まります。そのため、探触子の選択と測定器のセットアップは慎重に行うことが重要です。

探触子の選択と設定を最適化することが推奨されます。最適化には、検査対象部品のサンプルとして対比用試験片を利用します。試験片は既知の欠陥を含み、破壊試験、放射線などの非超音波技法により識別済みのものを用います。既知の欠陥からの信号を保存し、試験対象物からの信号と比較できます。EPOCH 650とEPOCH 6LT探傷器に搭載されているバンドパスフィルター機能は、粒界散乱ノイズの削減に有用です。

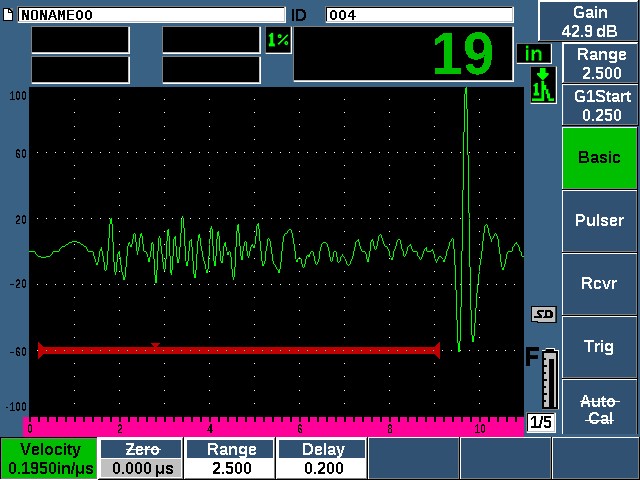

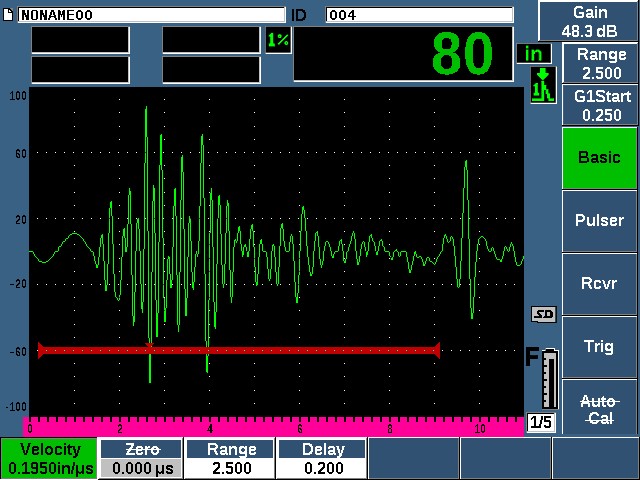

図3と4は、EPOCH 650探傷器とDHC709-RM(5 MHz、12.7 mm(0.5インチ径))二振動子型探触子を使用した、40 mm(1.6インチ)の鋳鉄品のポロシティについての典型的な試験を示します。図3では、画面右側に鋳造品からの底面エコーが示され、通常の低レベルの表面ノイズと粒子ノイズが基準線に沿って示されています。図4はボイドの欠陥があることを示しており、バックグラウンドノイズと比較すればすぐに見分けることができます。

図3:鋳造品の良好な部分。

図4:ポロシティを示す信号。

鋳造品の最も一般的な探傷用途では、ボイド、ポロシティ、および異物巻き込みが対象となりますが、一部の用途では割れや破面の検査も必要なことがあります。割れ試験では、既知の欠陥または人為的に生じさせた欠陥を含む適切な対比用試験片を使い、必ず、鋳造品の特定の形状や、割れが疑われる場所、サイズ、および向きに対しても検査手順を開発する必要があります。垂直ビーム探触子は、割れ面が探触子の接触表面に対して平行な場合に使用し、斜角探触子は、割れが接触表面に対して直角または傾斜している場合に使用します。鋳鉄と非鋳鉄では音速が遅くなるため、鋼への使用を意図したウエッジの場合には、実際の屈折角が小さくなることに注意してください。従来の鋼用のウエッジを他の素材に対して使用する場合は、スネルの法則を使用して屈折角度を再計算する必要があります。

鋳造品の黒鉛球状化試験

当社の精密厚さ計は、黒鉛球状化試験に対しても推奨されます。入力した部位厚さに基づき音速を直接読み取りできるためです。こうした機器には、72DL PLUS、39DL PLUS、45MG(一振動子ソフトウェア付き)厚さ計が挙げられます。また、厚さが約12.5 mm(0.5インチ)を超える金属の測定には、ハイペネトレーションソフトウェアオプション付きの39DL PLUSと45MGが推奨されます。超音波探傷器EPOCHシリーズを使用し、音速校正手順を実行することで、音速情報も取得できます。黒鉛球状化試験の詳細を、アプリケーションノート鋳鉄における黒鉛球状化の測定でお読みください。