このアプリケーションノートでは、中空金属タービンブレードの肉厚の測定方法について説明します。

タービンブレードの肉厚

航空機のエンジンなど高性能システムで使用されるタービンブレードの多くは、ブレード内部を冷却剤が循環できるように中空になっています。 鋳造時のコアのずれ、機械加工の不良、稼働中の通常の表面磨耗などが原因で、ブレードの肉厚が許容範囲を下回ることがあります。 肉厚の機械的な測定は、一般的にブレードを破壊しない限り不可能ですが、 適正な探触子と機器があれば、多くの場合、測定を超音波で行えます。

タービンブレードの肉厚測定に使用される超音波機器

精密厚さ計は、タービンブレードの測定によく使用されます。 これには、38DL PLUS™厚さ計と45MG厚さ計(一振動子ソフトウェアおよび波形表示オプション付き)が含まれます。 通常、測定する対象物の厚さと形状に適した水浸型探触子または遅延材付き探触子を選び使用します。 厚さ計に表示される波形を使い、トレーニングを受けたオペレーターのモニタリングによって、有効なエコーを検出できます。 最適な探触子の配置にも役立ちます。

72DL PLUS™厚さ計は、タービンブレードの製造・検査において高速測定が可能です。 この厚さ計は、60 Hzの表示更新速度と最大2 kHzの測定速度を特長としています。 7インチの広角タッチスクリーンも備え、さまざまな角度から楽に見ることができます。 各種の接続オプション(ワイヤレスLAN、Bluetooth®、イーサネット)とデータ管理ツールを装備した72DL PLUS厚さ計は、検査ワークフローの最適化とスループットの向上に寄与します。

タービンブレードの肉厚測定手順

各タービンブレード用途に推奨される実際の測定システムは、お客様の要件とブレードの音響特性によって決まります。 基本的な考慮事項を以下に示します。

探触子の種類:タービンブレード用途には、遅延材付き探触子と水浸型探触子の両方が使用されます。 ただし、小型タービンブレードの曲率によっては、遅延材付き探触子を凹面側に正しく結合できない場合があります。 通常、3 mm(0.125インチ)の遅延材付き探触子(M203およびM208)は、最小曲率半径が約100 mm(4インチ)の凹面に結合できます。 遅延材の輪郭調整で、場合によってはさらに小さい曲率半径でも結合できますが、 一般的に曲面のきつい表面、特にブレードの前縁では、水浸型探触子の方が測定に適しています。 B-120バブラーの20 MHz V316-B探触子は、ブレードを水浸型探触子で測定するためのハンドヘルドアセンブリーです。 多くの場合、V260-SM Sonopen™焦点式遅延材付き探触子を使用することでも、従来の遅延材では測定できなかった凹面に結合できます。

水浸型探触子および遅延材付き探触子の標準シリーズ以外にも、ブレードの間隔が狭く、アクセスが困難なマルチブレードタイプのタービンブレードの厚さ測定用として、3種類の特殊な薄型20 MHz遅延材付き探触子を用意しています。 M2054は、75 mm(3インチ)のハンドルに取り付けられた、厚さわずか6.75 mm(0.27インチ)の20 MHz遅延材付き探触子です。 M2055も同様ですが、探触子/遅延材付きアセンブリーの厚さが10 mm(0.40)です。 V2034は、10 mm(0.40インチ)のヘッドが300 mm(6インチ)のアングルハンドルに取り付けられています。 探触子の詳細については、お問い合わせください。

測定モード:遅延材付き探触子および水浸型探触子を使用すると、厚さ測定をモード2(底面からの1回目の反射エコー)またはモード3(底面からの繰り返しエコー間)で行えます。 モード3はモード2よりも薄い材料の分解能が優れていますが、測定できるのは、タービンブレード上の測定点で複数の底面エコーが発生する場合に限られます。 使用可能な底面エコーが1つだけ(曲率または減衰が原因)の場合は、測定をモード2で行う必要があります。 38DL PLUSおよび45MG厚さ計は、モード2とモード3のどちらでも動作します。 測定対象の厚さと形状の範囲を持つ標準試験片を使用して、実際のタービンブレード・アプリケーションに最適な設定を確認してください。

厚さ範囲:20 MHz遅延材付き探触子または水浸型探触子による、一般的な金属ブレードの厚さの最小分解能は、モード3で約0.15 mm(0.006インチ)、モード2で0.5 mm(0.020インチ)です。 厚さが0.15 mmより薄い材料には、高周波数バージョンの72DL PLUS厚さ計を使用できます。 ほとんどのタービンブレード測定は10 Mhzまたは20 MHzで行われます。

デッドスポット:中空タービンブレードは、冷却剤の流れ調整やブレード補強のため、ブレード内部が複雑な構造になっていることがよくあります。 一般的に、このような翼やリブがある場所では、構造によって良好な反射に必要な平滑な内面ではなくなっているため、底面エコーを取得できません。 構造の間隔が狭い場合は、スポットサイズの小さい焦点式水浸型探触子を使用すると、遅延材付き探触子よりも良好な底面エコーが得られます。 場合によっては、ブレードの厚さにシャープなテーパーが付いていると、内面と外面の平行度が非常に低くなり、エコーがまっすぐに帰ってこないため、測定誤差が発生することもあります。

どのような場合も、実際の製品サンプルでの試験に基づいて、探触子と機器の組み合わせを決定してください。 タービンブレードのサイズはさまざまなものがあるため、サンプル検査が重要です。

図1~3に、38DL PLUS厚さ計によるタービンブレード測定で得られる典型的な波形を示します。 機器の表示画面には、ライブで超音波波形とゲートおよび厚さの測定値が表示されます。 表示は、難しいアプリケーションや、詳細な検討に必要なパラメーターの決定に最適です。

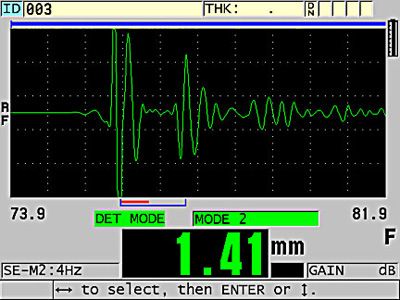

図1. タービンブレードのモード3測定

図1は、M208探触子を使用した、厚さ1.05 mm(0.041インチ)のタービンブレード凹面側後端のモード3測定を示しています。 測定点の曲率半径は、M208探触子を十分に材料と結合できる大きさがあり、複数の明確なエコーによってモード3測定が可能になっています。

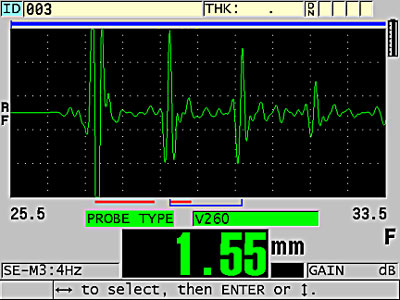

図2. タービンブレードのモード2測定

図2には、厚さ1.8 mm(0.070インチ)の凸面タービンブレードの壁を、同様にM208探触子を使用してモード2で測定した結果を示します。 内部にリブがありエコーが多少減衰し、明確な複数のエコーが存在しないため、モード2測定が推奨されます。

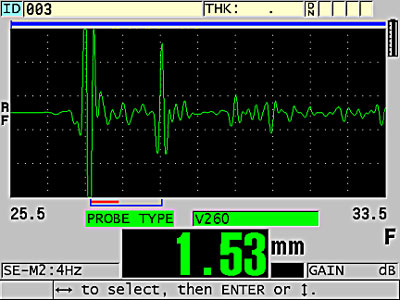

図3. 水浸方式によるブレードの凸側曲面の測定

図3は、V316-BB 20 MHz水浸型探触子とB-120ハンドヘルドバブラーを使用した水浸方式による、厚く(1.3 mm(0.051インチ))曲率の小さい(半径25 mm(1インチ))ブレードの凸面部分の検査を示しています。曲率の小さい凸面になっているため、遅延材付き探触子の結合は困難です。 このタイプの測定(特に凹面)では、オペレーターが波形を確認し、最適な探触子を調整することが不可欠です。

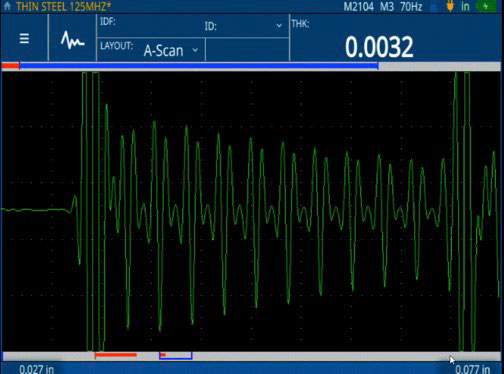

図4. 72DL PLUS厚さ計による薄い鋼板(0.076 mm)の 厚さ測定結果

図4は、直接接触型のM2104 125 MHz探触子による厚さ0.076 mm(0.0032インチ)の薄い金属板の測定結果を示し、72DL PLUS厚さ計の最小厚さ測定能力を明らかにしています。 さまざまな薄い材料の測定用途に応えるため、72DL PLUS厚さ計では30~125 MHzの高周波数探触子を幅広く使用できます。

注記:大粒状合金から作られた鋳造タービンブレードでは、異方性粒状構造により、部位ごとに音速が大きく変動する場合があります。 このような場合、超音波厚さ計の精度は音速の変動度合いによって制限されます。 制限は特定のケースについて実験的に決定する必要があります。