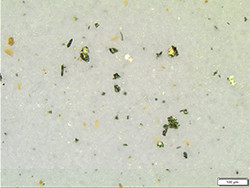

使用正确的软件,让您能够轻松区分金属颗粒和非金属颗粒。

包括ISO 16232和ISO 4407在内的许多国际标准,以及公司内部标准,均需要根据各种参数区分磨损碎片颗粒。尤为重要的是区分金属和非金属颗粒。使用显微镜和清洁度检测软件包,技术人员可以有效地利用偏光识别金属和非金属颗粒,从而判断机加工部件最终是否容易受到过度磨损或故障。

磨损碎片分析对机加工部件性能的重要性

许多机加工部件制造商面临的问题是存在制造过程中遗留的微粒或随着时间推移因工件磨损而出现微粒。磨损碎片尺寸从3 µm至1000 µm不等,其堆积会干扰机加工部件的运行,或随着时间推移而加速其磨损。如何判断您是否有这样的问题?

|

| 金属颗粒示例:钢屑、氧化铝、铸铁等。 |

既定方案是使用冲洗液冲洗机加工部件并收集液相微粒。可以通过冲洗、压力喷涂、超声冲洗或擦拭进行收集。然后,通过真空过滤将颗粒转移到滤纸上,再在显微镜下进行观察。通过对滤纸显微成像,质量保证/质量控制观察者能够计数和表征滤纸上的任何微粒,而配套软件能够进行高级颗粒分析并将所有数据保存在永久性记录中。在这种情况下,关键性的决定因素是微粒是否有光泽,以指示微粒是金属的还是非金属的。这一决定因素可以作为警示信号,指示机加工部件是否会发生故障或过度磨损。

光泽或金属颗粒的示例包括钢屑、氧化铝、铝、喷丸、铸铁、钢刷毛、黄铜和铜。黑色或非金属颗粒的示例包括烟灰、纤维、油漆、油、橡胶和塑料。这些被称为“软颗粒”,且预计不会随着时间的推移而导致机加工部件发生故障或对其磨损情况产生影响。

软件包如何实现准确的微粒分析

如今的软件包能够使操作员定性在45 mm标准滤纸上捕获的微粒。具体而言,对滤纸上的微粒进行偏光照射时,如果反光,则标记为金属微粒,如果不反光,则标记为非金属微粒。

传统二次扫描法

到目前为止,微粒分析数据输出是通过对滤纸的两次扫描收集的。偏光交叉时,第一次扫描识别总微粒数(所有微粒均呈深色)。偏光不交叉时,第二次扫描识别反射和非反射微粒。

新型一次扫描技术

通过奥林巴斯CIX90技术清洁度检测系统,一种新的偏光方法可提供独特的多合一扫描技术,用于在一次扫描中检测反射(带光泽和金属)和非反射(深色或非金属)物体。

这种单次扫描技术基于波长分离和颜色检测,旨在提供极其准确的结果,可将检测通量提高两倍。

然后,在电动显微镜载物台上对滤纸进行自动扫描后输出的数据将作为永久性记录存储在数据库中。需要遵守国际法规(例如ISO 16232和ISO 4407)和/或公司标准的要求已经促使全球机加工部件制造商采用了这种解决方案。

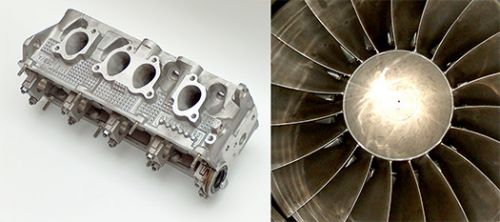

清洁度检测软件和重型设备制造

上述磨损碎片分析,特别是金属和非金属微粒的测定,在汽车工业以及重型设备制造领域尤其重要,可用于判断是否存在污染物以及污染物是什么,并用于提高制造过程中的耐久性和可维修性。

|

| 部件和工件的技术清洁度是制造过程的中心,特别是在汽车和航空航天工业中。 |

这里讨论的软件包还可用于分析流经机加工部件的液压油、机油和其他流体,从而有助于判断这些流体中是否存在微粒及其对性能、摩擦、导电性和腐蚀的影响。(通常将软件包集成到全面的流体污染控制和调节系统中。)最后,目标一样,就是延长机加工部件的使用寿命。

.jpg?rev=2D3E)