顕微鏡ソリューション

リチウムイオン電池製造

電極製造工程

集電体として使用される金属箔に電極材を塗布します。 プレス後、金属箔を電極1つ分のサイズにカットします。

電極シートのバリ(突起)の検査

集電体や電極にバリ(突起)があると、セパレータに穴が開いてショートを引き起こすおそれがあり、損傷、火災、爆発につながる可能性があります。 このため、顕微鏡を使用したバリの検査が必要です。

当社のソリューション

DSX1000デジタルマイクロスコープでは、電極シート状のバリを素早く簡単に検査できます。

DSX1000デジタルマイクロスコープ |  集電体と電極 |

電極断面検査

電極材と集電体が密着していると、発電効率が向上します。 検査員は断面を観察して、材料の密着状態を確認します。

当社のソリューション

電極を縦に置いて、電極材と集電体の境界面をDSX1000デジタルマイクロスコープで観察します。 電極の寸法が大きい場合、測定顕微鏡STM7で観察することをお勧めします。

DSX1000デジタルマイクロスコープ |  STM測定顕微鏡シリーズ |  電極の断面 |

集電体の表面粗さ測定

集電体と活物質の間で電極の動きを高めるため、集電体の表面に加工を施します。 検査員は集電体の表面粗さを測定して、電池を正しく機能させる必要があります。

当社のソリューション

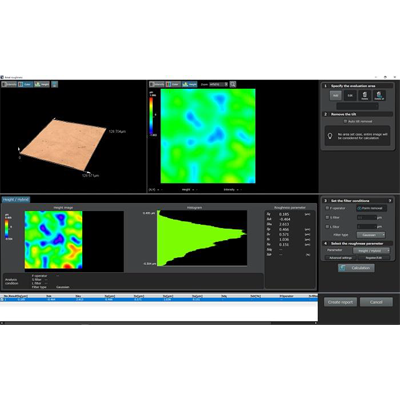

OLS5100 3D測定レーザー顕微鏡では、集電体の表面粗さを測定して、粗さが一定の範囲に収まるようにすることができます。 非破壊測定は非接触であり、表面を傷つけません。

OLS5100 3D測定レーザー顕微鏡 |  OLS5100 3D測定レーザー顕微鏡による表面粗さ測定 |

アプリケーションノート

関連アプリケーションの詳細情報をご参照ください。

|

|

電極の表面粗さの検査

セパレータと呼ばれるフィルムが正極と負極の間に挟まれています。 セパレータには多数の微細な穴が開けられており、正極と負極の間をリチウムイオンが移動して電気を生成します。 セパレータとの適度な密着性を維持するためには、電極の表面粗さを制御することが重要です。

当社のソリューション

OLS5100 3D測定レーザー顕微鏡では、電極の表面粗さを測定できます。 非破壊測定は非接触であり、表面を傷つけません。

OLS5100 3D測定レーザー顕微鏡 |  正極表面粗さの測定 |

アプリケーションノート

関連アプリケーションの詳細情報をご参照ください。

|

|

金属コンタミネーション解析

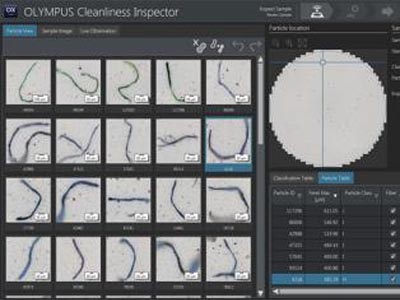

リチウムイオン電池に関する主な安全上の懸念事項は、過熱による予期しない火災や爆発です。 リチウムイオン電池が自然発火する主な原因の1つは、製造工程中の金属異物の混入によるショートです。 このため、コンタミネーション解析はリチウムイオン電池製造の重要な工程です。

当社のソリューション

OLYMPUS CIX100コンタミネーション解析システムを使用すれば、金属異物を容易に解析できます。

OLYMPUS CIX100コンタミネーション解析システム |  |

アプリケーションノート

関連アプリケーションの詳細情報をご参照ください。

|

|