ASM International to stowarzyszenie zawodowe, działające na zasadzie non-profit, które upowszechnia wiedzę naukową, inżynierską i techniczną wśród swoich członków oraz w szerokiej społeczności osób i podmiotów zainteresowanych materiałoznawstwem. W laboratoriach edukacyjnych i badawczych stowarzyszenia stale prowadzone są prace nad innowacyjnymi rozwiązaniami z dziedziny inspekcji, które mogłyby znaleźć zastosowanie w procesach zapewniania jakości produkcji.

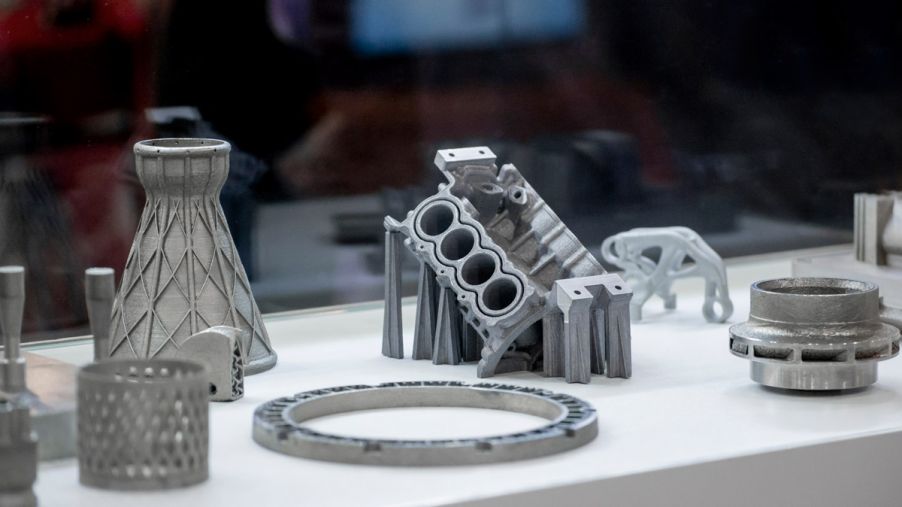

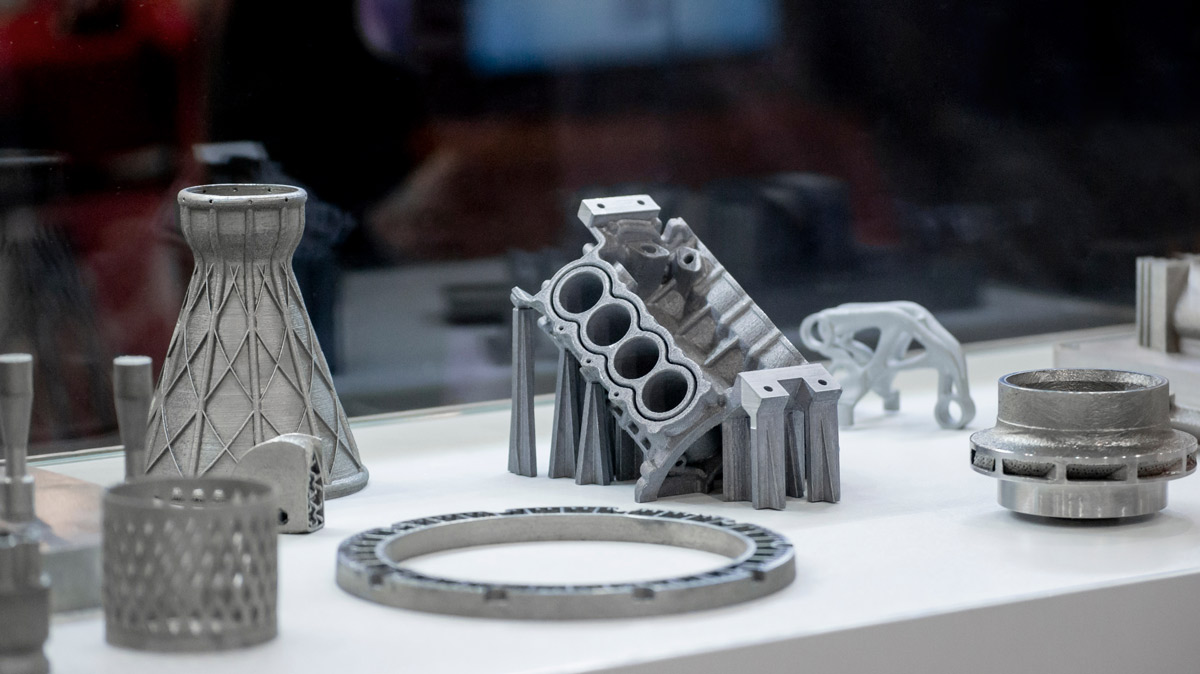

Jednym z nowych zastosowań, którego dotyczą prace stowarzyszenia, jest stapianie laserowe w złożu proszku (L-PBF) — proces wytwarzania addytywnego, w którym sproszkowany materiał jest laserowo stapiany w celu uzyskania trójwymiarowego przedmiotu. Technologię tę można porównać do druku 3D, jednak ma ona zastosowanie do części metalowych. ASM International dąży m.in. do ustalenia skutecznych metod oceny jakości wydrukowanych części trójwymiarowych.

Jak działa stapianie laserowe w złożu proszku?

Proces rozpoczyna się od złoża sproszkowanego metalu. Bardzo precyzyjny laser selektywnie podgrzewa sproszkowany materiał, powodując jego stapianie. Tworząc tysiące (lub więcej, w zależności od rozmiaru części) miniaturowych zgrzewów w wielu warstwach i usuwając niewykorzystany proszek, użytkownik może wyprodukować trójwymiarowy przedmiot z metalu.

Cały proces jest sterowany komputerowo, a dla każdej wytwarzanej części trzeba prawidłowo dobrać około 200 parametrów. Ich niewłaściwa konfiguracja może doprowadzić do problemów podczas wytwarzania i do uzyskania części o niskiej jakości. Nieprawidłowości w konfiguracji systemu mogą na przykład spowodować powstanie pustek lub porów, które osłabią wytworzoną część i będą przyczyną jej przedwczesnego pęknięcia.

Dostępne są techniki oceny jakości części wyprodukowanych metodą L-PBF. Jedną z najczęściej stosowanych jest tomografia komputerowa (TK). Tomograf komputerowy rejestruje szereg dwuwymiarowych przekrojów części, uzyskując je techniką rentgenowską. Na podstawie tych przekrojów można zrekonstruować model 3D, na którym widoczne będą zewnętrzne i wewnętrzne cechy części. Ta metoda jest skuteczna, ale czasochłonna. Natomiast w produkcji addytywnej newralgiczne znaczenie ma szybkość i efektywność.

Eksperymenty z laserowym skaningowym mikroskopem konfokalnym

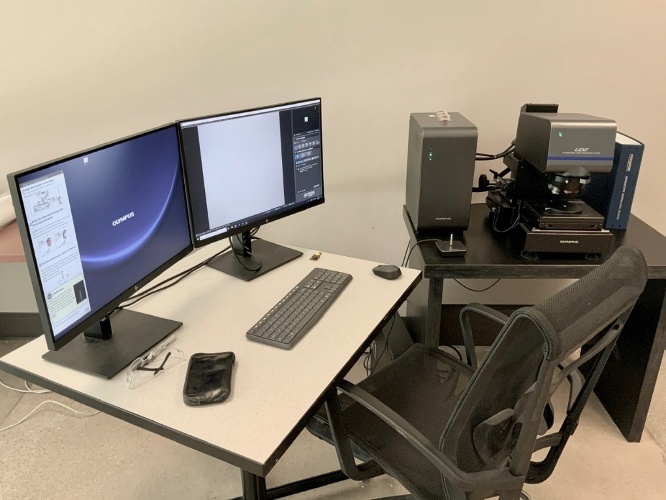

Laboratorium ASM jest wyposażone w laserowy mikroskop konfokalny Olympus LEXT™ OLS5000. Mikroskop OLS5000 znajduje zastosowanie w wielu rodzajach inspekcji, ponieważ umożliwia pomiary kształtu i chropowatości powierzchni próbki na poziomie submikronowym. Do jego zalet należą szybkość, łatwość używania, duża odległość robocza i precyzja obrazowania.

John Peppler, doświadczony metalurg i kierownik laboratorium ASM International, użył mikroskopu OLS5000 do przyspieszenia procesu L-PBF. W szczególności wykorzystał OLS5000 do zarejestrowania kształtu zgrzewu i porównał wyniki ze skanem tomograficznym.

Wykrywanie wad wydrukowanych części

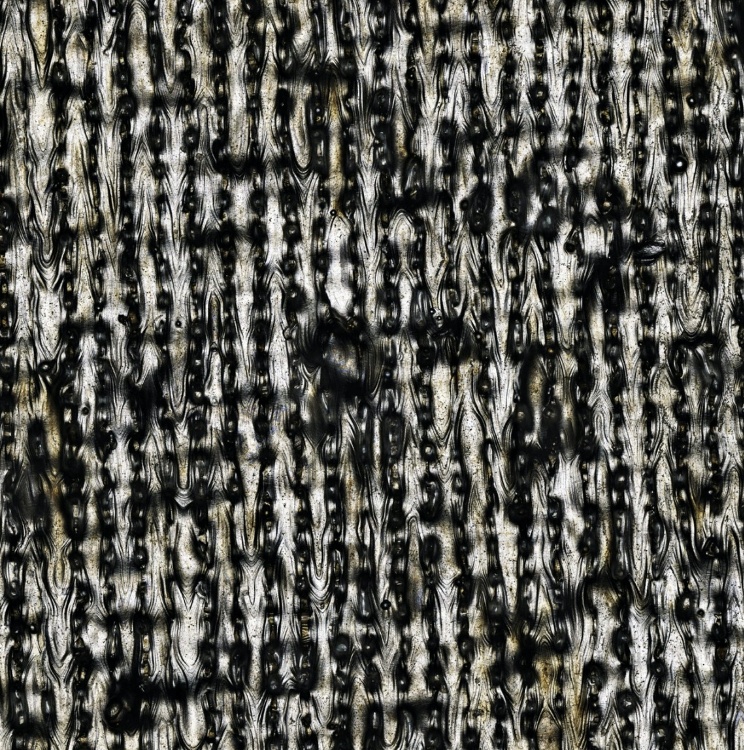

Na górnej warstwie wydrukowanej części widoczne są zgrzewy. Kształt zgrzewów i odstępy między nimi są ważnymi przesłankami w procesie wykrywania i oceny ewentualnych wad. Analiza kształtów tego rodzaju należy do mocnych stron mikroskopu OLS5000.

Przygotowanie i przeprowadzenie pełnej oceny części techniką tomografii komputerowej trwa około 3 godzin. Przeskanowanie pola o wymiarach 3 mm × 3 mm mikroskopem OLS5000 w celu określenia chropowatości powierzchni trwa około 1 godziny. John Peppler zastosował też mikroskop OLS5000 do prostych pomiarów liniowych profili części, a każdy z takich skanów trwał zaledwie kilka minut.

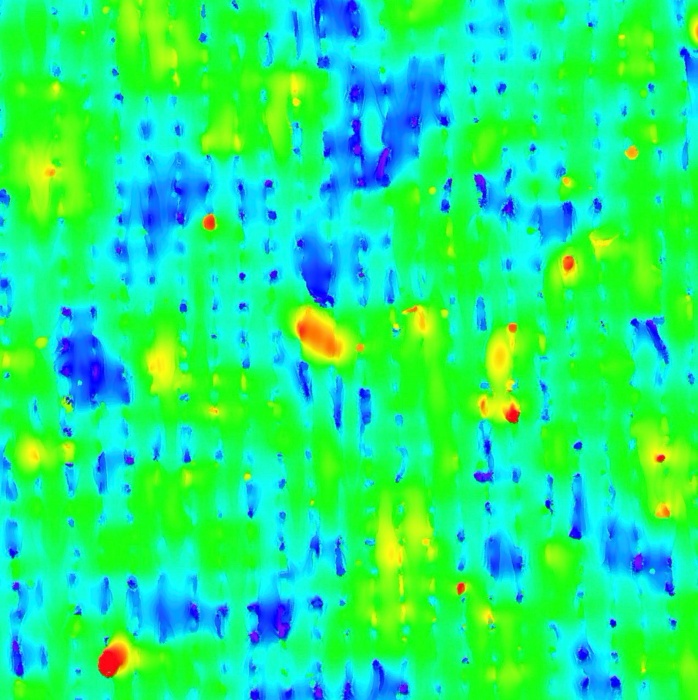

Kolorowy wynik skanu pola o wymiarach 3 mm × 3 mm uzyskany z użyciem obiektywu 50X o dużej odległości roboczej. |  Mapa wysokościowa tego samego pola widoczna jest na ilustracji po lewej stronie. |

Mimo że dane z mikroskopu OLS5000 nie odzwierciedlają w pełni wewnętrznej struktury części, pozwoliły na skuteczną ocenę zagłębień i wypukłości na jej powierzchni. Mikroskop umożliwia użytkownikowi zdefiniowanie „zagłębienia” jako określonej zmierzonej głębokości względem powierzchni części, a następnie wyświetlenie wyników takich pomiarów. Mapa uzyskana za pomocą mikroskopu laserowego jest potencjalnie przydatna do kontroli jakości części poprzez weryfikację działania systemu L-PBF. Jeśli, na przykład, w górnej warstwie występują niepożądane, duże puste przestrzenie między zgrzewami, można z dużym prawdopodobieństwem przyjąć, że podobne pustki istnieją także wewnątrz części, zatem jej jakość należy zweryfikować tomograficznie.

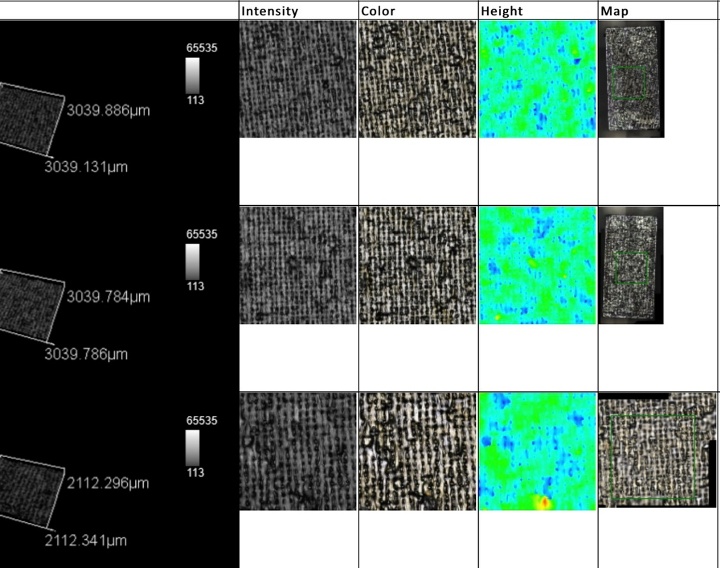

Obrazy uzyskane z mikroskopu OLS5000 na podstawie trzech skanów o wymiarach 3 mm × 3 mm: mapy natężenia, kolorowe, wysokościowe i stolika.

Precyzyjna regulacja systemu L-PBF

Oferowana przez mikroskop OLS5000 możliwość szybkiego pomiaru chropowatości na jednej linii jest potencjalnie przydatna w precyzyjnym dostrojeniu systemu. W każdym systemie L-PBF konieczne jest właściwie skonfigurowanie zestawu parametrów — bez tego nie będzie on wytwarzał części o najlepszej możliwej jakości. Wartości tych parametrów dobiera się metodą prób i błędów, dlatego tak ważna jest możliwość szybkiego testowania rezultatów.

Szereg liniowych profili wysokości zmierzonych na zgrzewach L-PBF. Zagłębienia między sąsiednimi zgrzewami sięgają głęboko pod poziom nałożonej warstwy, co świadczy o wadzie produkcyjnej.

Do istotnych czynników, które należy zmierzyć, zalicza się liczbę, położenie i głębokość ewentualnych zagłębień w części. Wysoka rozdzielczość mikroskopu i laserowa, bezstykowa technika pomiaru pozwalają na dokładne określenie głębokości nawet wąskich zagłębień między zgrzewami. John Peppler ma nadzieję, że mapa skanów liniowych będzie podstawą do stworzenia narzędzia, które pomoże producentom w doborze parametrów maszyn L-PBF nie tylko pod względem dokładności kształtu, lecz również struktury wewnętrznej części. Choć mikroskop OLS5000 nie zastąpi tomografii komputerowej, może istotnie przyczynić się do poprawy efektywności procesów konfiguracji i kontroli jakości.

Podsumowanie

Stapianie laserowe w złożu proszku i podobne techniki produkcji addytywnej szybko zyskują popularność. Dla wielu producentów atrakcyjna jest możliwość drukowania trójwymiarowych części metalowych o skomplikowanych kształtach bez kucia lub frezowania. Jednak nowoczesne technologie produkcji wymagają zastosowania odpowiednio zaawansowanych metod inspekcji. Współpraca między firmą Olympus a stowarzyszeniem ASM International służy połączeniu zalet zaawansowanego sprzętu z wiedzą i doświadczeniem kadry naukowo-dydaktycznej — z myślą o tworzeniu rozwiązań odpowiadających na nowe potrzeby.

Powiązane treści

Skrócony przewodnik po szybkiej ilościowej analizie XRD

Nie z tego świata: Olympus XRD na Marsie

5 zalet analizatorów Olympus XRD, które dają im przewagę nad konwencjonalnymi przyrządami XRD

Warto nawiązać kontakt