Karbid křemíku (SiC) je důležitý materiál v polovodičovém průmyslu, protože se pro svoje technické a fyzikální vlastnosti používá v moderních obvodech. Součástky SiC představují průlom ve výkonové elektronice napříč průmyslovými odvětvími, protože nabízejí vyšší účinnost, hustotu výkonu a spolehlivost v aplikacích, jako jsou elektrická vozidla, systémy obnovitelných zdrojů energie a průmyslové pohony.

Zde se podíváme na to, jak společnost EEMCO – výrobce materiálů na bázi SiC – díky spolupráci se společností Evident zefektivnila svoje procesy analýzy snímků hotových leptaných SiC waferů. Výsledkem této snahy je náš vlastní software se schopností strojového učení, který zvýšil

přesnost a efektivitu detekce a charakterizace vad na waferech. Přečtěte si více informací o této inovaci a o jejích dopadech na různá odvětví.

Oblasti použití zařízení SiC

Tři klíčové aplikace zařízení SiC jsou v automobilovém průmyslu, vysokovýkonové elektronice a obnovitelných zdrojích energie.

1. Automobilový průmysl

Poptávka po elektrických automobilových pohonech rychle roste. Elektrické pohony představují díky více než 60% tržnímu podílu významný faktor na trhu s vysokovýkonovou elektronikou.1 To vyvolalo rostoucí poptávku po vysoce účinných výkonových polovodičích pro použití v elektrických/hybridních vozidlech (EV/HEV).

Tato oblast použití vede přímo k využití výkonových polovodičů na bázi SiC, které přinášejí jasné výhody oproti běžným součástkám na bázi křemíku. Vyšší účinnost a hustota výkonu, kterou nabízí materiál SiC, vede k většímu dojezdu, menším rozměrům systému a rychlejšímu nabíjení. Mezi typické aplikace patří vysoce účinné měniče, palubní nabíjecí elektronika, posilovače a DC/DC měniče.

Jedním ze základních kritérií pro ekonomické využití SiC monokrystalů je minimální hustota defektů v monokrystalu v kombinaci s co největším waferem (v současnosti je standardem wafer o průměru 6", ale brzy budou zavedeny wafery o průměru 8"). To ale vyžaduje zvládnutí komplexní technologie výroby krystalů, což nabízí právě společnost EEMCO.

2. Vysokovýkonová elektronika

Široká škála průmyslových aplikací vyžaduje použití pomocných napájecích zdrojů. Mezi tyto aplikace obvykle patří motorové pohony, měniče nebo průmyslová výrobní zařízení (včetně robotiky).

Díky svým unikátním vlastnostem umožňuje karbid křemíku výrazné zvýšení energetické účinnosti, spolehlivosti a výkonu těchto systémů. Mezi typická zařízení využívající technologii na bázi SiC patří Schottkyho diody (nazývané též Schottkyho bariérové diody neboli SBD) nebo např. polem řízené tranzistory s přechodovým hradlem (JFET) a polem řízené tranzistory s hradlovou oxidovou vrstvou (MOSFET).

Diody SBD na bázi SiC jsou široce používány v napájecích modulech s bipolárními tranzistory s izolovaným hradlem (IGBT) a v obvodech pro korekci účiníku (PFC). SiC v těchto aplikacích nejen zvyšuje účinnost a snižuje nároky na chlazení. Zjednodušuje také konstrukci součástek, protože snižuje množství pasivních součástek a umožňuje jednodušší provedení, a to beze ztráty výkonu. Tyto vlastnosti jsou užitečné i v IT odvětví a zejména v datových centrech.

3. Obnovitelná energie

Solární energie, větrná energie a skladování energie z obnovitelných zdrojů – to jsou odvětví, která zaznamenávají mimořádný růst. Obnovitelné zdroje energie je odvětvím, které účinně a efektivně vyrovnává nabídku a poptávku. Zatímco obnovitelné zdroje energie jsou již řadu let jasnou oblastí využití SiC, současná klimatická a energetická krize ještě více zvýšila poptávku po alternativních zdrojích energie.

Mezi běžné aplikace patří vysoce účinná elektronická napájecí zařízení, jako jsou střídače a zesilovače (měniče výkonu) nebo základní součástky pro systémy přeměny a skladování energie. Ztráty při nabíjení se u těchto zařízení typicky pohybují v rozmezí 6 až 9 %,

což je hodnota, kterou lze využitím technologie SiC výrazně snížit.1 Technologie zařízení na bázi SiC kromě toho snižuje nutnost používání složitých obvodů a vyžaduje celkově vzato menší počet součástek.

Kontrola a sledování kvality hotových SiC waferů

Vzhledem k potřebě zařízení na bázi SiC v celé řadě průmyslových odvětvích se výrobci SiC zaměřují na inovace, kvalitu a efektivitu svých výrobních procesů. Jedním z příkladů je společnost EBNER EUROPEAN MONO CRYSTAL OPERATION (EEMCO) – startup, který se v roce 2020 odštěpil od firmy EBNER.

„EEMCO je první nezávislá společnost v Evropě, která se zaměřuje na sériovou výrobu 200mm SiC substrátů pro polovodičový průmysl,“ vysvětluje Mirko Löhmann, který ve společnosti EEMCO odpovídá za technologii procesů.

Tato rakouská společnost využívá svoje dvanáctileté zkušenosti s výzkumem a vývojem v oblasti konstrukce a výroby zařízení pro růst krystalů, vyvíjí speciální pece pro růst monokrystalů SiC 4H a usiluje o další krok v podobě přechodu na 200mm krystaly.

Mezinárodní tým expertů společnosti EEMCO kultivuje ve svém závodě v rakouském Leondingu monokrystaly SiC pro polovodičový průmysl.

„Tyto krystaly se používají ve vysokovýkonových aplikacích, a sice zejména v automobilovém průmyslu, ve výrobě a v oblasti obnovitelných zdrojů energie,“ říká Sebastian Hofer, který má ve společnosti EEMCO na starosti defektotechniku.

Společnost EEMCO provozuje rostoucí počet pecí, ve kterých kultivuje monokrystaly SiC metodou fyzikální depozice z plynné fáze (PVT), při které vznikají z plynné fáze SiC jednotlivé krystaly.

„Naším cílem je vyrábět coby první nezávislá evropská společnost vyrábějící tyto typy SiC krystalů strategické high-tech produkty a nabídnout tak kvalitní alternativu k závislosti na dodavatelích z USA nebo Číny,“ říká Hofer. Löhmann dodává: „SiC coby udržitelný a energeticky úsporný produkt také významně přispívá ke snižování emisí CO2 na různých trzích i u výrobků pro koncové spotřebitele.“

Společnost EEMCO, která se specializuje na výrobu vysoce kvalitních krystalů o průměru 150 a 200 mm, k tomu využívá vlastní pece a procesní technologii. „Za poslední dva roky jsme podali více než 30 patentů na zařízení a procesy kultivace krystalů SiC. Naší strategií je pěstovat monokrystaly SiC o průměru 150 a 200 mm pro celosvětovou výrobu a dodávky ingotů se zaměřením především na evropské zákazníky,“ vysvětluje Hofer.

Pro kontrolu a monitoring výrobního procesu a kvality finálního produktu je nutná 100% optická analýza celého SiC waferu o průměru 150 nebo 200 mm. To představuje dvě hlavní výzvy:

- Zobrazování s vysokým rozlišením: Pořízení snímků celého waferu ve vysokém rozlišení (1–2 μm/pixel) trvá dlouho a generuje řádově gigabajty dat na každý kus.

- Detekce dislokace: Klasická částicová analýza je pro detekci seskupených a překrývajících se dislokací nedostatečná. Jednoduchá segmentace na základě prahových hodnot není dostatečně přesná pro dosažení smysluplného výsledku.

„Potřebujeme snímat a analyzovat hotové leptané SiC wafery,“ říká Löhmann. „Na vývoji řešení založeného na softwaru PRECiV™, což je průmyslová zobrazovací platforma od společnosti Evident, kterou využíváme v našich laboratořích, jsme spolupracovali s týmem Customized Solutions

v Evident Technology Center Europe (ETCE),“ dodává. Tato spolupráce využívá ke zlepšování charakterizace defektů na hotových leptaných SiC waferech strojové učení.

Návrh vlastních řešení pro optickou analýzu velkých SiC waferů

Dr. Norbert Radomski a Dr. Sergej Bock, solution manažeři ve skupině Customized Solutions Group (CSG) v centru Evident Technology Center Europe (ETCE), vysvětlují výhody tohoto řešení kontroly waferů na míru.

„Díky snímání a analýze hotových leptaných SiC waferů jsme rozšířili svoje portfolio řešení pro kontrolu waferů.2, 3 Nyní můžeme snímat a analyzovat hotové 6" a 8" leptané wafery z karbidu křemíku,“ říká Norbert. Sergej dodává: „Naše řešení využívá ke zlepšení charakterizace defektů strojové učení. Analýza kromě toho probíhá souběžně se sběrem dat, což zvyšuje efektivitu.“

Toto řešení kontrol je důležité pro identifikaci a charakterizaci vad, které se mohou vyskytnout během procesu kultivace SiC krystalů.

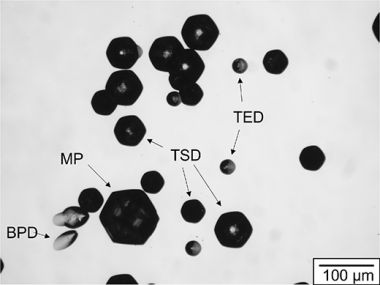

Krystaly SiC se kultivují metodou fyzikální depozice z plynné fáze (PVT), při které vznikají z plynné fáze SiC jednotlivé krystaly. Řízení napětí v krystalu během procesu kultivace je klíčové pro minimalizaci hustoty defektů, jako jsou defekty typu MP, BPD, TSD a TED.4 Tyto defekty ovlivňují elektrické vlastnosti SiC waferu. Metodu leptání roztaveným KOH lze považovat za efektivní metodu charakterizace dislokací v materiálu SiC.5

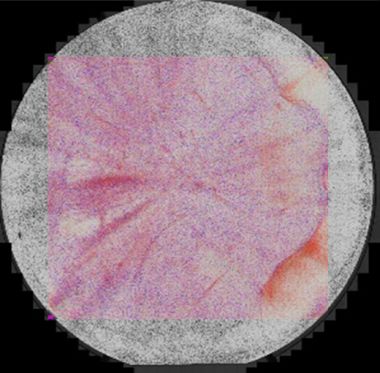

Na obrázku 1 jsou jako příklad uvedeny různé typy defektů na leptaném SiC waferu – jde o defekty typu MP, BPD, TSD a TED.

Obrázek 1. Mikroskopický snímek typických defektů na SiC waferu leptaném KOH.6 Zdroj obrázku: MDPI.

Požadavek firmy EEMCO na společnost Evident: Pro kontrolu a monitoring výrobního procesu a kvality hotového produktu je nutno provádět 100% optickou analýzu celého SiC waferu o průměru 6" nebo 8".

To je docela výzva, říká Norbert: „Nejprve je třeba pořídit snímky celého waferu ve vysokém rozlišení (1–2 µm/pixel), což vyžaduje čas a generuje řádově gigabajty (GB) dat na jeden kus. Za druhé platí, že detekci dislokací nelze provádět klasickou částicovou analýzou. Dislokace mají tendenci se seskupovat a překrývat, takže jednoduchá segmentace na základě prahových hodnot není dostatečně přesná, aby poskytovala smysluplný výsledek.“

Prahová detekce nerozpozná na snímcích specifické struktury. Místo toho detekuje více objektů najednou, aniž by mezi nimi rozlišovala7, a to na základě předem definovaných hodnot intenzity ve stupních šedi nebo v RGB prostoru. Sergej k tomu poznamenává: „Strojové učení naproti tomu vytváří pravidla pro detekci objektů na základě velkého množství instancí zájmových objektů.“ Automatizované vyhodnocení založené na využití hlubokých umělých neuronových sítí, které se naučily klasifikovat oblasti obrazu nezávisle na dříve nastavených prahových hodnotách v daném obraze, činí obrazovou analýzu snadnější a přesnější.7

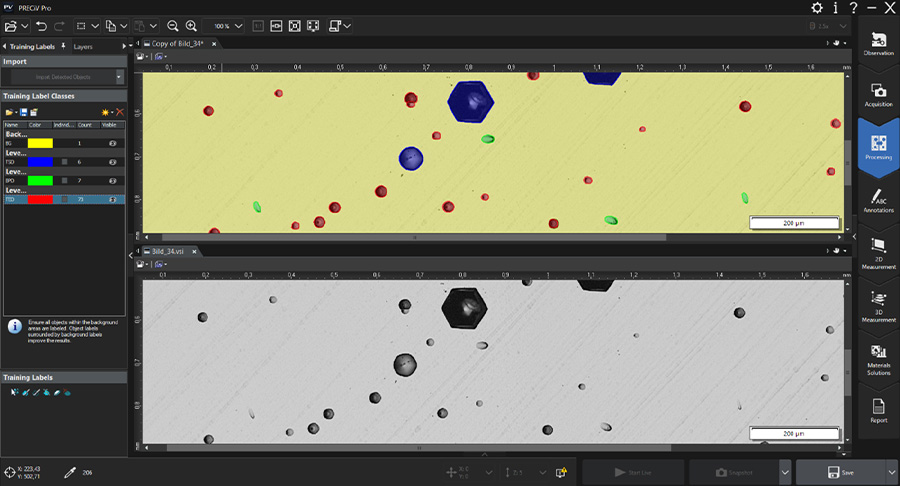

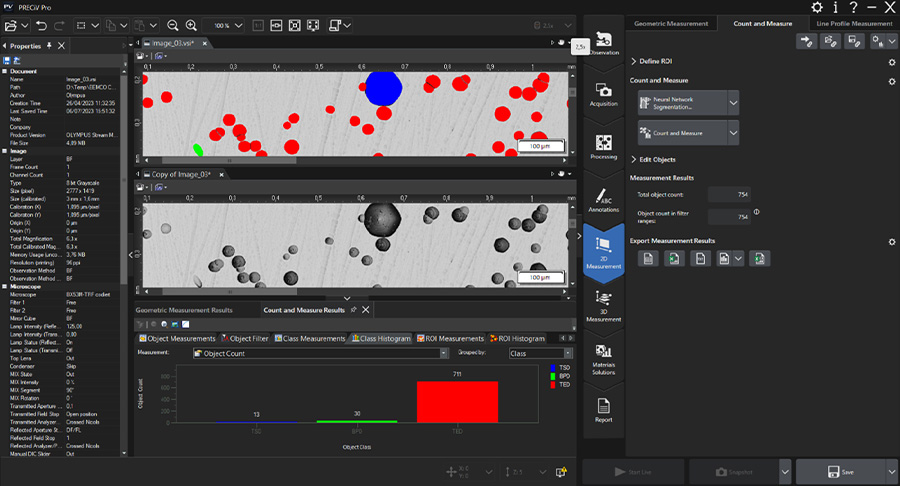

Tým Custom Solutions ukázal, že pomocí segmentační metody využívající vhodně natrénovanou neuronovou síť (viz obrázek 2), je možné automaticky rozlišit seskupené a překrývající se dislokace (viz obrázek 3), což vede k dostatečné analýze hustoty defektů.

Obrázek 2. Snímek obrazovky se značkami pro trénink dislokací (nahoře) a snímek leptaného SiC waferu v jasném poli (rozlišení snímku: 1,095 µm/pixel).

Obrázek 3. Snímek obrazovky s detekovanými dislokacemi získaný segmentací neuronové sítě (nahoře) a obraz leptaného SiC waferu v jasném poli (rozlišení snímku: 1,095 µm/pixel). Všimněte si, že seskupené a překrývající se dislokace jsou oddělené.

Je ale třeba mít na paměti, že jak trénink neuronové sítě, tak její provoz vyžaduje velký výpočetní výkon, který obvykle poskytují stovky nebo tisíce jader CUDA (Compute Unified Device Architecture) grafické karty NVIDIA s podporou CUDA.

„Celkový snímek 6" waferu zobrazený v rozlišení 1095 µm/pixel sestává z asi 4000 jednotlivých snímků a má velikost přibližně 25 GB. Výpočet segmentace celého obrazu neuronovou sítí by i s tou nejmodernější grafickou kartou trval celé hodiny,“ vysvětluje Sergej.

Protože kritériem kvality SiC waferu je hustota dislokací na jednotku plochy, spočívá řešení na míru v rozdělení procesu na metodu snímání a analýzy pomocí dvou počítačů pro paralelní proces. Tím se zdvojnásobuje výkon a zvyšuje efektivita.

Norbert toto celkové řešení vysvětluje následovně: „Snímek celého waferu pořízený snímacím systémem je uložen na předem definovaném místě. Stavový soubor ukazuje, zda je snímek kompletní a zda jej lze analyzovat pomocí analýzy defektů waferu s využitím neuronové sítě. Při analýze waferu je velký snímek waferu rozdělen na menší dlaždicové snímky o nastavitelných rozměrech a na každou dlaždici je následně aplikován proces dávkové analýzy se segmentací na bázi neuronové sítě. Výpočet na menších dlaždicích zvyšuje efektivitu. Výsledkem je také hustota dislokací na plochu jednotlivých dlaždic. Protože pozice dlaždic na waferu jsou známé, získáme v podstatě mapu hustoty celého waferu.“

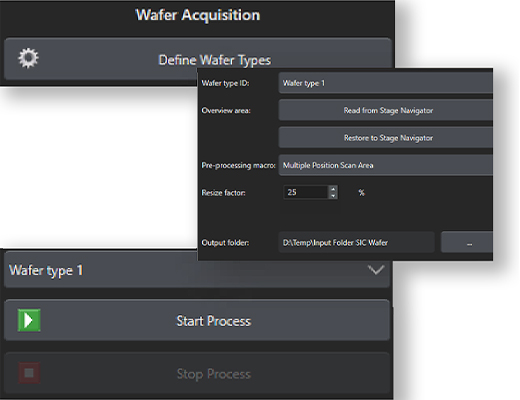

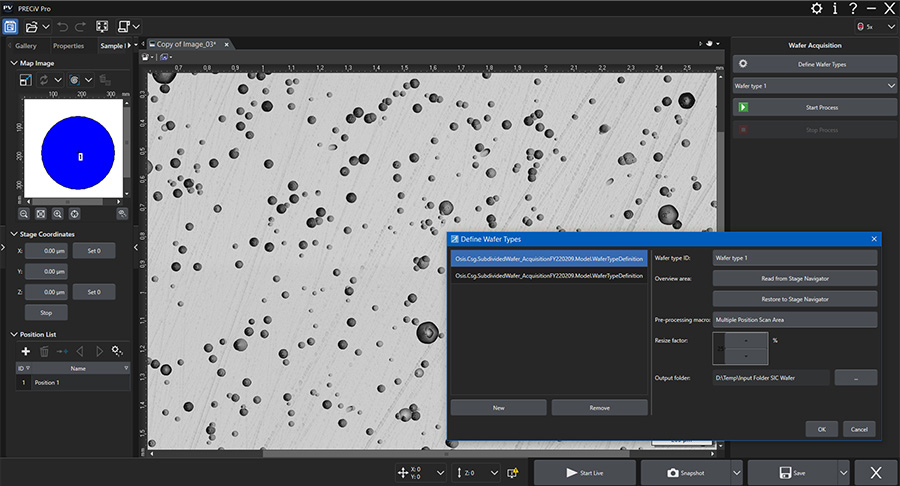

Nyní se podívejme na postup s využitím vlastního řešení, který začíná snímáním waferu (viz obrázek 4).

Obrázek 4. Snímek obrazovky řešení pro snímání waferů, který ukazuje okno s definicí procesu (Define Wafer Types).

Níže je uveden postup snímání velkého panoramatického snímku celého SiC waferu (viz obrázek 5). Výsledný obrazový soubor (v našem vlastním formátu VSI) je pak použit v procesu analýzy.

Postup snímání SiC waferu

Obrázek 5. Vlastní postup snímání pro kontrolu SiC waferů. | Define Wafer Types (Definice typů waferu):

Rozevírací seznam: Výběr předem definovaných předpisů snímání podle ID typu waferu.Start Process (Spustit proces): Spustí předem definovaný proces snímání. Otevře se okno pro zadání ID výrobku a počtu měření (bude se automaticky zvyšovat). Software pak automaticky vypočítá Z-korekci nakloněné roviny na základě hodnot Z ve třech polohách. Hodnoty Z jsou určeny automatickým ostřením.

Stop Scanner (Zastavit skener): Zastaví proces snímání. |

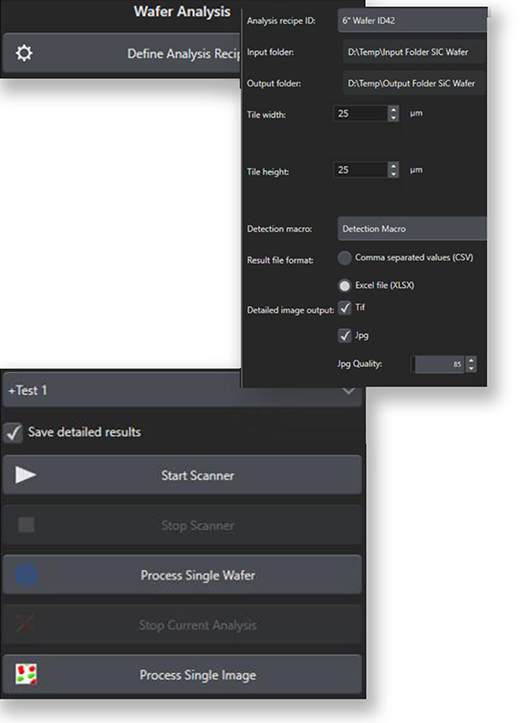

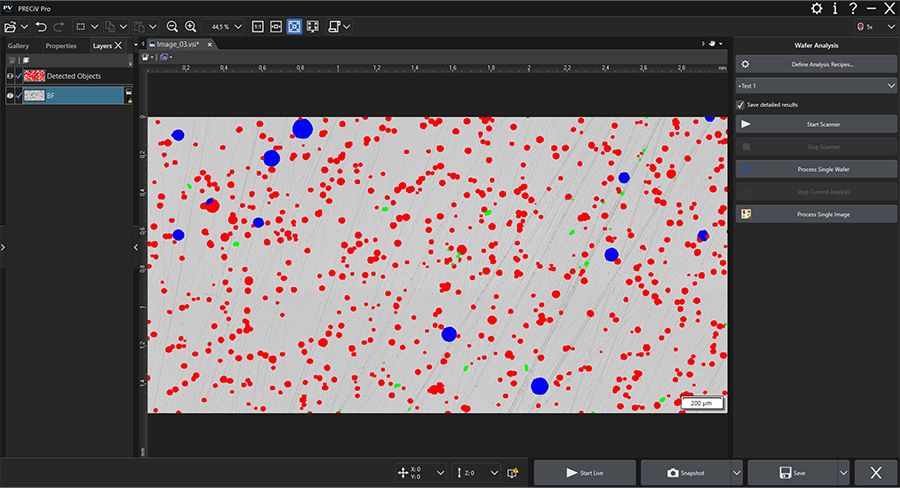

Při analýze waferu se velký snímek waferu rozdělí na menší dlaždicové snímky a na každou dlaždici se v dávkovém procesu aplikuje předem definované makro (zde se jedná o řešení Count and Measure se segmentací pomocí neuronové sítě) (viz obrázek 6).

Obrázek 6. Snímek obrazovky řešení pro analýzu waferů, který ukazuje okno s definicí procesu (Define Analysis Recipes).

Postup analýzy SiC waferu

Obrázek 7. Postup analýzy při kontrole SiC waferů. | Define Analysis Recipes (Definice předpisů analýzy):

Rozevírací seznam: Výběr z předem definovaných předpisů analýzy.Start Scanner (Spustit skener): Zkontrolujte vstupní složku pro soubory VSI s příslušným stavovým souborem označujícím stav snímku jako pořízený (připravený ke zpracování). Spusťte dávkový proces (rozdělte snímek na dílčí dlaždice a proveďte analýzu).Stop Scanner (Zastavit skener): Zastaví chod skeneru.Process Single Wafer (Zpracovat jeden wafer): Vyberte jeden snímek VSI ke zpracování.Stop Current Analysis (Zastavit aktuální analýzu): Zastaví probíhající analýzu.

Process Single Image (Zpracovat jeden snímek): Vyberte jeden snímek TIF ke zpracování. |

Výsledky kontroly SiC waferu

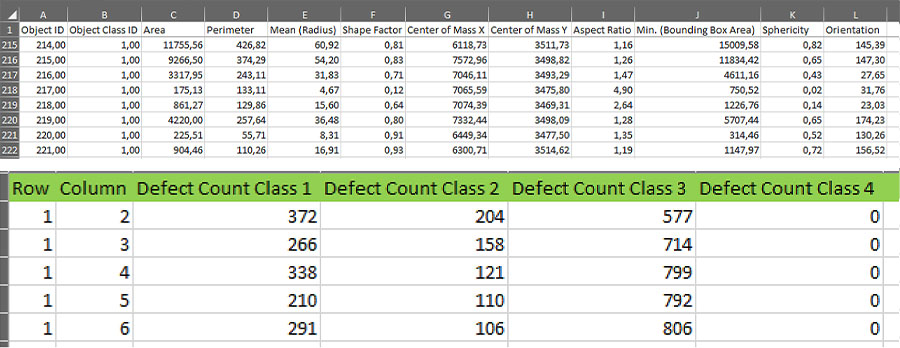

Výsledky je možné exportovat jako soubor CSV nebo XLSX a získat tak data pro jednotlivé dlaždice s individuálními informacemi o zjištěných vadách (obrázek 8 nahoře) nebo jako souhrnnou tabulku s klasifikací vad pro jednotlivé dlaždice (obrázek 8 dole). Tento první list obsahuje jeden obrázek na každou dlaždici spolu s ID objektů (identifikovaných defektů) a těžištěm ve směru X, těžištěm ve směru Y a různými hodnotami popisujícími jejich tvar, jako je kulovitost nebo orientace.

Soubor souhrnných hodnot obsahuje označení řádků a sloupců jednotlivých dlaždic a počty jednotlivých vad v jednotlivých třídách. Každá třída představuje určitý typ defektu (příklady viz obrázek 1). Nakonec software zobrazí přehledový obrázek SiC waferu (obrázek 9) ve formátu TIF s detekční vrstvou

s barevným kódem tříd pro jednotlivé vady. Pro účely dokumentace je možné použít i komprimovaný obrázek JPEG s vypálenými překryvy detekce. Tyto uspořádané snímky a data umožňují efektivní analýzu defektů na celém waferu.

Obrázek 8. Výsledky kontroly SiC waferů exportované ve formátu CSV nebo XLSX poskytují podrobné informace o defektech včetně jejich počtu v jednotlivých třídách, tvarech a dalších parametrech.

Obrázek 9. Přehledový snímek celého SiC waferu.

Závěr

Spolupráce společností EEMCO a Evident na zvýšení efektivity procesů snímání a analýzy obrazu leptaných SiC waferů podtrhuje náš závazek k inovacím a péči o kvalitu ve výrobě SiC waferů. Díky vlastnímu softwaru a strojovému učení se výrazně zlepšila charakterizace defektů na SiC waferech, což otevírá cestu k vyšší kvalitě a výkonnosti produktů v různých aplikacích. Protože poptávka po součástkách na bázi SiC stále roste, je tato spolupráce dobrou ukázkou odhodlání průmyslu řešit přicházející technologické výzvy a posunout se blíže k éře udržitelné a vysoce výkonné elektroniky.

Reference

- “EEMCO Applications.” 2021. EEMCO.

- Bock S. and Radomski N. 2022. “Optimizing Wafer Inspection with Advanced Microscopy and Image Analysis.” Electronics Today.

- Bock S. 2023 “Optimize Your Wafer Inspection Microscope and Workflow.” Evident InSight Blog.

- Seldrum T. “Short Overview Etch Pits: High Quality 150 mm SiC Substrates for Power Electronics Application.” Power Electronics Europe. Issue 4.

- Wang et al. 2021. “Micropipes in SiC Single Crystal Observed by Molten KOH Etching” Materials. 14(19), 5890.

- Ou et al. 2023 “Novel Photonic Applications of Silicon Carbide.” Materials. 16(3), 1014.

- Janovsky A. 2023. “The Potential of AI-Based Image Analysis in Metallography and Materialography.” Evident InSight Blog.