摘要

本文讲述在现场以无损方式对合金进行分析的优势。文章中将使用可直接应用于材料成分辨别(PMI)领域的实用术语,对手持式XRF(HH-XRF)分析仪的功用进行说明。XRF分析仪也被称为PMI分析仪或XRF合金分析仪。文章不仅对XRF技术及其传统用途进行了概括说明,而且讲述了XRF技术近年来突飞猛进的发展,并阐述了这种技术对合金材料成分辨别(PMI)应用直接产生的积极影响。XRF分析仪在硬件和软件方面都得到了极大的改进,不仅将检测速度提高到了新的水平,还扩展了可测元素的范围,并提高了在现场检测合金材料的准确度。具体来说,本文将介绍的创新特性涉及到以下几个方面:与早先的技术相比,探测器可以发挥10倍更好的性能;在分析大多数元素时,可提供5到50倍更好的灵敏度;添加了分析轻元素的新功能,轻元素如:镁(Mg)、铝(Al)、硅(Si)、磷(P)和硫(S);可以进行高温“在役”检测;提供用于超级焊缝分析的光束准直功能。

1 引言

对于工业组件供应商来说,或者在工业厂区的操作中,PMI检测和材料的鉴别都是非常关键的环节。合金材料的设计需根据具体的要求而定,如:抗腐蚀性能、温度耐受性能,或某些机械特性。合金材料的混淆会导致所生产的组件出现问题。组件出现问题会造成成本损失,其中包括:停工、维修与更换、材料损失(或泄漏)、环境危险和火灾、以及成批污染。

手持式XRF(HH-XRF)是一种快速无损检测(NDT)技术,用于检测合金的组成成分,确认合金的牌号,并对材料的成分进行辨别(PMI)。无论是生产组件,接收合金材料,安装管道、阀门或其它关键性的部件,还是对在役工艺流程系统进行简单的确认检查,手持式XRF分析仪都可以对材料进行快速、明确的辨别。使用PMI分析仪的操作人员可以迅速辨别材料的混淆情况,从而改进了控制材料的过程,并快速获得投资回报。

1.1 手持式XRF技术的基础知识

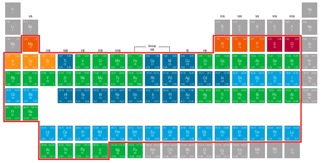

大多数合金的组成成分为手持式XRF技术可以探测到的元素(图1)。合金样本,因其同质性,以及其主要包含的成分多为反应非常灵敏的元素,而成为XRF技术理想的分析对象。

图1. XRF技术可探测的元素 - 从镁到铀

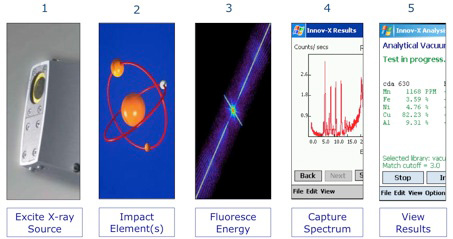

XRF技术的应用过程包含3个基本部分(图2):

- 一个用于激励(电离化)样本的X射线源(步骤1、2、3)

- 截取所发射的X射线在被激励(电离化)的材料上产生的(光子)特征图像(步骤4);

- 处理所获得的光谱特征图像,并将其转化为样本的化学成分和牌号ID结果(步骤5)。

图2. XRF分析过程的几个步骤

由于XRF技术只可对近表面的区域进行检测(只能检测合金样本中10微米左右的深度),因此要分析带漆层、带镀层、受腐蚀、或是带喷丸处理表面的材料,可能需要对样本进行前处理/磨光。目前,手持式XRF分析仪只可以检测重于钠(Na)的元素。现在还不能对碳、铍、硼或锂元素进行直接测量。

但是,即使存在这些局限性,XRF技术依然可以在原地进行快速(大多数合金需2秒钟时间),而且一般是无损的检测。坚固耐用的XRF工业用套装设备可用于室内、室外和高温应用。虽然手持式PMI分析仪不能保证对所有合金进行冶金认证,但是一般来说可以检测99.5%以上的大多数工业合金。要核查一个牌号,只需从其它相似的牌号中区别出这个牌号即可。一般来说,很容易完成这个操作。手持式XRF可以分辨出特定牌号的不同特性,从而可以非常容易地对含有99 %相同成分的牌号进行区分,如:SS-303、SS-304、SS-321和SS-347;再如:9铬和9铬+V。这些合金的区别可以小到只有0.05%的不同成分。

进行实验室分析,用户需(根据所使用的时间和所花费的资金)支付每次检测的费用,而使用手持式XRF分析仪,用户所花费的几乎所有成本都是前期资本成本。用户购买了XRF PMI分析仪后,他们的每次检测都只是一个耗时2秒钟的“瞄准和发射”过程。由于每次检测的额外成本微不足道,因此用户可以进行大量重复的检测。

生产商在接收材料时需要对材料进行PMI检测,以在厂门前对来料进行核查。在使用和安装时需再次对材料进行检测,以发现在处理来料时可能产生的存放错误。一根焊条,无论是错放在了一个箱子中,还是取自一个错误的箱子,都可以通过检测,在两秒钟之内得到合格或不合格的验证结果。然后,对安装好的、准备投入使用的组件再次进行检测,或者在运送产品之前对产品进行最后的质量控制检测。

只在接收来料时进行一次检测,不能发现在制造或安装的下游过程中出现的错误。对材料进行检测的目的不仅是为了确认材料的正确性,也是为了纠正在放置材料的过程中出现的错误,以避免出现材料混淆问题。使用PMI分析仪进行大量重复的检测是一种可以发现和避免材料混淆的最快、最容易的方法。

从20世纪80年代开始,野外便携式XRF分析仪就已经成为检测不锈钢、铬钼钢、镍合金和钴合金的最理想的工具。分析仪对低合金钢、铜和钛的牌号的处理则会受到更多限制,因为要辨别这些牌号,分析仪需要具有直接测量轻元素的性能,如:铝、硅、硫和磷。过去只在极少的情况下对铝合金的牌号进行检测。要完成有效的铝合金检测,对低于0.5%含量水平的镁、铝和硅元素进行直接测量,至关重要。下面的表1列出了XRF分析仪可获得的各种主要合金元素基于“技术/时间线”的典型检出限(LOD)。

表1. 铁合金中所选元素相对于时间(技术)的大约检出限

| 20世纪的80年代和90年代 | 21世纪的前十年 | 21世纪的第二个十年 | |

| 探测器 | 碘化汞(Hg Iodide)和硅条带(SiPin) | 硅条带(SiPin) | 硅漂移 |

| 分辨率/计数率 | 500-1000eV/1k-2K cps(每秒计数) | 250 eV/4000 cps | 160 eV/100k cps |

| 源 | 同位素 | X射线管 | X射线管 |

| Mg - 镁(在铝中) | 不能探测 | >2%,有空气净化情况下* | 0.200% |

| Al - 铝 | 不能探测 | 最低量,有空气净化情况下 | 0.200% |

| Si - 硅 | 不能探测 | 最低量,有空气净化情况下 | 0.050% |

| P - 磷 | 不能探测 | 最低量,有空气净化情况下 | 0.014% |

| S - 硫 | 不能探测 | 最低量,有空气净化情况下 | 0.01% |

| Ti - 钛 | 1%以上 | 0.20% | 0.008% |

| V - 钒 | 1%以上 | 0.20% | 0.008% |

| Cr - 铬 | 0.50%以上 | 0.05% | 0.008% |

| Ni - 镍 | 0.50%以上 | 0.20% | 0.009% |

| Cu - 铜 | 0.50%以上 | 0.20% | 0.006% |

| Mo - 钼 | 0.20%以上 | 0.05% | 0.002% |

2 手持式PMI分析仪 近年来的创新发展

我们从上面的表1可以看到,在最近的一两年内,PMI分析仪在元素的检出限方面已经实现了突飞猛进的发展。检出限、精确度以及检测时间的改进都源自同一个分析因素:净计数率。更有效的源、快10倍的探测器计数率,改进的电子设备这些优势综合在一起,使得如今的分析仪可以探测到几年以前还不能探测的元素,而且与80年代、90年代可分析的典型元素相比,这些新近可探测到的元素的检出限更低,检测速度更快,检测精度更高。下面为大家讲述一些具体的改进特性:

2.1 单块X射线管

单块X射线管的设计特性:

- 无需使用线缆连接高压电源和X射线管;

- 提高了分析仪的可靠性能,而且可使分析仪具有更紧凑的机身结构;

- 改进了信噪比,降低了电噪声,从而降低了检出限(如表1所列)。

2.2 高级牌号库的特性和功能

2.2.1 杂质元素的辨别

由于分析仪的检出限通常会低于100 ppm,普通的杂质元素,如:钛、钒、钴、铜、钨、铌和锡,可被当做杂质材料测量和辨别,这样就可以完成精准的牌号匹配,增强牌号库的完整性(将牌号整合到牌号库中),并对普通的杂质元素及其含量进行明确的辨别。

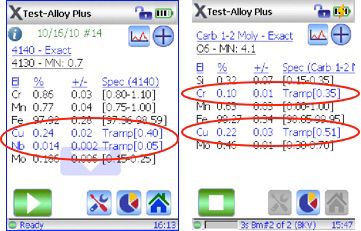

图3. 探测到的杂质元素

2.2.2 内含元素的额定值

内含元素的额定值功能(图4)根据牌号的技术规格,将XRF PMI分析仪不能发现的元素的期望值包含在分析仪的软件中。基本上,这是为短时、简单的检测添加有关轻元素的有用信息的一种实用方法。这个功能除了提醒操作人员要注意样本中会预计含有铝、硅、硼或铍等不能或没有被分析仪测量的元素之外,还会对用于平衡的材料含量值进行校正。因此,在分析仪进行令人信服的牌号匹配过程中,内含元素的额定值功能可提供有用的信息,并有助于获得一般来说更好的化学成分。

图4. 对比使用额定值功能和未使用额定值功能的分析结果

在上面的屏幕截图中,左图显示的是使用了内含元素额定值功能的两秒钟检测的结果,其中包含铝元素的额定(期望)值。中间的图中显示的是20秒钟的检测结果,其中包含铝元素的测量值。

在这两种情况下,分析仪获得了几乎完全相同的准确信息。右图显示的是在第三种情况下,即没有使用“内含元素额定值”功能的2秒钟检测,所得到的结果,虽然得到的是相同的牌号,但是却没有列出铝元素的含量值,而且钛元素的含量高于实际含量值的5%。实际上,虽然所汇报的钛元素的精确度好于1%,但是因为漏报了铝元素,其准确度却差了百分之五!

2.3 附加高级牌号库功能

2.3.1 直接牌号比较

直接牌号比较功能将分析结果与牌号库中的两个最佳匹配的各种元素规格进行比较,并使用不同的颜色标出杂质元素及超出规格要求的元素。

2.3.2 牌号匹配信息

牌号匹配信息功能可使用户根据自己的需求,快速编写与分析仪所匹配的牌号相关的信息。牌号匹配信息在以下情况下非常有用:合金有一个以上的通用名称;需要指导用户对材料进行处理;或者要提供有关材料的其它补充信息。

2.3.3 智能筛选(SmartSort)

智能筛选(SmartSort)功能可使PMI分析仪自动判断何时需要为轻元素进行延时检测。这是一个可以节省时间的功能,可使用户在大多数情况下只进行短时检测,而在为了获得准确的牌号ID需要对轻元素进行直接测量时,可以自动延长检测时间。

3 散热/高温检测性能

3.1 PMI分析仪在散热方面遇到的挑战

在散热方面分析仪面临着3种挑战:

- 在高温环境中检测;

- 对高温在役组件进行检测;

- 重负载检测周期(运行很多次检测;60秒钟以上的长时检测;每次检测之间只间隔几秒钟)。

这些挑战可能单独出现或同时出现。

最近的一项创新性设计改进了分析仪的散热性能(图5)。分析仪的顶部可以起到散热器或散热片的作用。

PMI分析仪顶部的脊状铝制表面直接与分析仪内部的主要热源连通在一起。这样就形成了一个将热量从分析仪疏导出去的高效、首选通道。以前,只有分析仪的金属探头具有这个功能。这种新式设计提高了分析仪的操作性能,解决了高温在役PMI检测中的散热问题。

图5. 新款PMI分析仪的设计可以更有效地发挥散热性能

3.2 PMI分析仪进行高温检测的指导原则

在材料成分辨别(PMI)的检测中,用户需要了解的有关高温在役组件检测的指导原则如下所述:

- 将检测时间限制在7秒钟以下(对于SDD型号分析仪来说,一般为2到4秒钟);

- 只能检测温度在华氏900度/摄氏480度以下的材料;

- 只能使用主要的或“传统的”能量光束进行检测;

- 只能使用“黄色”的聚酰亚胺窗口(图6)。

- 不能检测轻元素。要直接检测轻元素,就:

- 必须使用“透明”的聚丙烯纺织纤维窗口(表6)。聚丙烯纺织纤维会在华氏350度时熔化,因此不适于高温在役检测;

- 必须在接下来运行第二个电压较低的能量光束;

- 这第二个用于检测轻元素的光束,要使用10到60秒的时间完成检测,也就是说会使整个检测时间延长10到60秒,这个时间对于高温在役样件的检测来说,太长了。

- 检测频度为每分钟进行1次检测,每小时进行60次检测(一般规则);

- 对温度在华氏600度或摄氏315度以上材料的检测,要使用倾斜技术,以尽量减少热量的传输。

图6. PMI分析仪的聚丙烯纺织纤维窗口和聚酰亚胺窗口

倾斜技术的应用如下图所示(图7)。

图7. 平压技术和倾斜技术

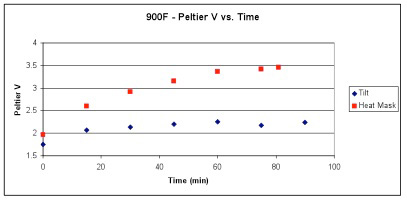

下面表2中的数据比较了使用“倾斜技术”(图7的第二张图片)与使用一层较薄的保护性陶瓷制隔热板的效果(图7的第三张图片)。PMI分析仪的探测器通过一个帕尔贴致冷器被冷却到-35° C。在检测热样件时,驱动帕尔贴致冷器以冷却探测器所需的电压会增加。下表显示要使探测器保持正常的温度,PMI分析仪必须要“努力工作的程度”。

表2. 帕尔贴致冷器的电压与时间的对比

倾斜技术,或许不太直观,但是在检测热样件时,其效果比隔热罩要好。不过,隔热罩依然是一个可选购配件,因为对于温度在华氏600度以上的样件来说,使用隔热罩比使用传统的平压技术更好(图7的第三张图片)。但是,当样件的操作温度达到了华氏900度时,倾斜技术会发挥非常好的效果。

4 用于微点PMI分析的光束准直功能和摄像头功能

由于合金是一种非常适合于手持式XRF检测的材料(合金的质地均匀,且富含反应灵敏的强元素),因此可以非常容易地对具有不规则形状或微小的合金样件完成PMI检测。不过,当2种异质金属相邻或相接时,如:会在焊缝检测中遇到的情况,就需要缩窄X射线束,然后再使这条窄光束瞄准所需测量的材料,这样就可以只对一种金属进行检测。

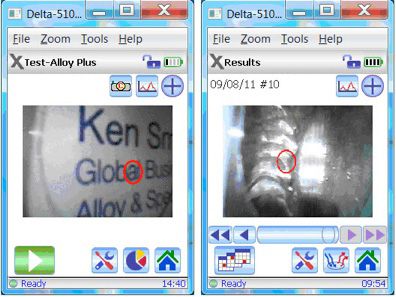

分析仪在X射线管和测量窗口之间内置有一个8个位置的滤波器,用于对X射线光束进行调节。使用操作方便的用户界面,我们可以选择直径被准直为3毫米的聚光点。除此之外,内置摄像头还有助于精确地瞄准光束,使其只在更微小的分析目标上聚焦。

下面的两张截屏图像为摄像头捕捉的图像,红色瞄准圈为聚光点的位置。第一个图像中只是一张名片,目的是让读者对图像和实物的比例有个了解。第二个图像中显示的聚光点标出了要测量的角焊缝的右边沿。这个焊缝宽7毫米,因此要测量焊缝不同部位的含量差异,实用的方法是测量焊缝的中间,左边沿和右边沿。在本例中,使用一种不锈钢焊缝材料将两个碳钢板焊接在一起。这样做的目的只是为了演示如何使用XRF分析仪进行检测,而不是用于建造桥梁!所得到的结果如下:左边沿和右边沿的镍含量分别为5.2%和5.8%。中间部分的镍含量为7.2%。这种从焊缝边沿到焊缝中间出现的镍含量的差异属于正常变化。

图8. 摄像头与微点准直器的示例

同样,在需要对表面进行磨光的应用中,使用摄像头和准直器可以方便地完成检测,具体表现在以下两个方面:

- 用户可以看到所测量的样件部位是磨光的表面;

- 较小的聚光点只需较小面积的磨光表面,从而可节省磨光表面的时间。

5. 结束语

使用手持式XRF分析仪进行材料的成分辨别,可以通过多种方式为用户直接实现投资回报。例如:在接收来料时使用PMI分析仪对材料进行检测,可以避免因使用错误材料而耗费不必要的人工成本或报废已经组装的设备。在安装或制造产品之前再次对材料进行PMI检测,同样可以避免人工成本和报废材料成本的损失。在安装或制造完成之后,对产品进行PMI检测(最终阶段的质量控制),可以避免因组件故障或产品报废而造成的混乱和损失。

由于在硬件和软件方面的巨大进步,基于手持式XRF分析仪的PMI程序可以在更短的时间内检测更多的材料,而且可使用户对分析结果更加充满信心。这是因为当前的手持式XRF合金分析技术可以实现以下目标:

- 明确地辨别更多的材料;

- 可对成分相差0.5%以下的不同牌号进行快速简单的分拣;

- 高温在役材料的检测受到更少的限制;

- 光束准直功能有助于更好地分析焊缝的化学成分。

得益于更广泛的“可测”材料范围,更短的检测时间(更高的检测效率),以及更简便的操作方法(更多的人可以进行检测),大规模重复性的检测已经成为一种具有更高性价比的策略。通过多次重复性的检测,用户可以利用非常低的成本,避免和修正更多的材料混淆问题。

最后我们要说的是,无论在生产的正常运行过程方面,还是在客户的满意度方面,没有任何一个组织机构愿意蒙受材料混淆而带来的损失。使用手持式XRF PMI分析仪进行快速、大量重复的检测是一种性价比非常高且非常实用的解决方案。