Siliziumkarbid (SiC) ist ein wichtiges Material in der Halbleiterindustrie, da es aufgrund seiner technischen und physikalischen Eigenschaften in modernen Schaltungen eingesetzt wird. SiC-Bauelemente revolutionieren die Leistungselektronik in allen Branchen aufgrund ihrer höheren Effizienz, Leistungsdichte und Zuverlässigkeit in Anwendungen wie Elektrofahrzeugen, Systemen für erneuerbare Energien und industriellen Antrieben.

Hier zeigen wir, wie EEMCO, ein Hersteller von SiC-Materialien, seinen Bildanalyseprozess für komplett geätzte SiC-Wafer durch Zusammenarbeit mit Evident optimierte. Durch diese Arbeit verbesserte unsere kundenspezifische Software mit maschinellen Lernfunktionen die Genauigkeit und Effizienz der Fehlererkennung und -charakterisierung auf Wafern. Erfahren Sie mehr über diese Innovation und ihre

branchenübergreifenden Auswirkungen.

Anwendungsbereiche für SiC-Bauelemente

Drei wichtige Anwendungsbereiche für SiC-Bauelemente sind die Automobilindustrie, die Hochleistungselektronik und die erneuerbaren Energien.

1. Automobilindustrie

Die Nachfrage nach elektrischen Antrieben in Kraftfahrzeugen ist rapide gestiegen. Mit einem Marktanteil von mehr als 60 % sind Elektroantriebe ein bedeutender Faktor auf dem Markt für elektronische Hochleistungsgeräte.1Dies hat zu einer steigenden Nachfrage nach hocheffizienten Leistungshalbleitern für den Einsatz in Elektro-/Hybridfahrzeugen (EV/HEV) geführt.

Diese Anwendung legt den Einsatz von Leistungshalbleitern auf SiC-Basis nahe, da sie eindeutige Vorteile gegenüber herkömmlichen Bauelementen auf Si-Basis haben. Der höhere Wirkungsgrad und die höhere Leistungsdichte von SiC erweitern den Einsatzbereich, verkleinern die Systemabmessungen und verkürzen die Ladezeiten. Typische Anwendungen sind hocheffiziente Umrichter, Bord-Ladeelektronik, Booster und DC/DC-Wandler.

Wesentliche Kriterien für den wirtschaftlichen Einsatz von SiC-Einkristallen sind eine möglichst geringe Defektdichte in einem Einkristall sowie ein möglichst großer Kristallwafer (ein 6-Zoll-Wafer ist heute Standard, 8-Zoll-Wafer stehen kurz vor der Einführung). Dazu muss eine komplexe Kristallzuchttechnologie beherrscht werden, wie sie von EEMCO angeboten wird.

2. Hochleistungselektronik

Für eine Vielzahl industrieller Anwendungen ist eine Hilfsstromversorgung erforderlich. Solche Anwendungen sind in der Regel Motorantriebe, Umrichter und industrielle Fertigungsanlagen (einschließlich Robotertechnik).

Mit seinen einzigartigen Eigenschaften trägt Siliziumkarbid wesentlich zur Verbesserung der Energieeffizienz, Zuverlässigkeit und Leistung dieser Systeme bei. 5 Typische SiC-Bauelemente reichen von Schottky-Dioden (auch als Schottky-Barrier-Dioden oder SBDs bezeichnet) über Junction-Gate-Feldeffekttransistoren (JFETs) bis zu Metalloxid-Feldeffekttransistoren (MOSFETs).

SiC-SBDs werden häufig in Leistungsmodulen mit bipolaren Transistoren mit isoliertem Gate (IGBT) und in Schaltungen zur Leistungsfaktorkorrektur (PFC) eingesetzt. SiC erhöht die Effizienz und verringert den Kühlungsbedarf in diesen Anwendungen. SiC vereinfacht aber auch das Gerätedesign, da die Anzahl der passiven Komponenten reduziert wird und einfachere Designs möglich werden - ohne Leistungseinbußen. Diese Eigenschaften sind auch in der IT-Branche nützlich, insbesondere in Rechenzentren.

3. Erneuerbare Energien

Solarenergie, Windenergie und Speicherung erneuerbarer Energien sind Branchen mit bemerkenswertem Wachstum. Der Sektor der erneuerbaren Energien ist ein Sektor, der Angebot und Nachfrage effektiv und effizient ausgleicht. Zwar sind erneuerbare Energien schon seit vielen Jahren eine bevorzugte Anwendung für SiC-Produkte, doch haben die aktuelle Klima- und Energiekrise die Nachfrage nach alternativen Energiequellen weiter erhöht.

Häufige Anwendungen sind hocheffiziente elektronische Leistungsgeräte wie Wechselrichter und Booster (Leistungswandler) sowie wichtige Komponenten für Energieumwandlungs- und Energiespeichersysteme. Die typischen Ladeverluste solcher Geräte liegen zwischen 6 und 9 Prozent, Zahlen, die durch den Einsatz der SiC-Technologie drastisch gesenkt werden können.1 Die SiC-Bauelemente verringern auch die Notwendigkeit komplexer Schaltungsentwürfe, sodass insgesamt

weniger Bauteile benötigt werden.

Kontrolle und Überwachung der Endproduktqualität von SiC-Wafern

Angesichts des Bedarfs an SiC-Bauelementen in vielen Branchen konzentrieren sich die SiC-Hersteller auf Innovation, Qualität und Effizienz in ihrem Produktionsprozess. Ein Beispiel dafür ist EBNER EUROPEAN MONO CRYSTAL OPERATION (EEMCO), ein Startup, das 2020 bei EBNER ausgegründet wurde.

„EEMCO ist das erste unabhängige Unternehmen in Europa, das die Massenproduktion von 200 mm SiC-Substraten für die Halbleiterindustrie anstrebt“, so Mirko Löhmann, verantwortlich für die Prozesstechnik bei EEMCO.

Das österreichische Unternehmen nutzt seine 12-jährige F&E-Erfahrung in der Entwicklung und Herstellung von Kristallzüchtungsanlagen, entwickelt spezielle Schmelzöfen für das 4H-SiC-Einkristallzüchtungsverfahren und geht mit 200-mm-Boules und Pucks den nächsten Schritt.

Am Standort Leonding in Österreich züchtet das internationale Expertenteam von EEMCO SiC-Einkristalle für die Halbleiterindustrie.

„Diese Kristalle werden in Hochleistungsanwendungen eingesetzt, insbesondere im Automobilbau, in der Industrie und im Bereich der erneuerbaren Energien“, so Sebastian Hofer, der bei EEMCO für den Bereich Defect Engineering zuständig ist.

EEMCO betreibt eine wachsende Zahl von Schmelzöfen, in denen SiC-Einkristalle mittels eines physikalischen Dampftransportverfahrens (PVT) wachsen, wobei innerhalb einer SiC-Dampfphase ein Einkristall gebildet wird.

„Unser Ziel ist es, als erstes unabhängiges europäisches Unternehmen, das solche SiC-Kristalle herstellt, strategische Hightech-Produkte zu fertigen und eine hochwertige Alternative zur Abhängigkeit von Lieferanten in den USA oder China anzubieten“, unterstrich Sebastian Hofer. Mirko Löhmann ergänzt: „Als nachhaltiges und energiesparendes Produkt trägt SiC auch erheblich zur CO2-Reduzierung in verschiedenen Märkten und Endprodukten bei.“

EEMCO hat sich auf hochwertige 150- und 200-mm-Pucks spezialisiert und nutzt eigene Schmelzöfen und Verfahrenstechniken. „In den letzten zwei Jahren haben wir über 30 Patente im Zusammenhang mit SiC-Kristallzuchtanlagen und -verfahren angemeldet. Unsere Strategie ist es, 150- und 200-mm-SiC-Einkristalle zur weltweiten Herstellung und Lieferung von Ingots zu züchten, wobei wir uns in erster Linie auf europäische Kunden konzentrieren“, erklärt Sebastian Hofer.

Zur Kontrolle und Überwachung des Produktionsprozesses und der Qualität des Endprodukts ist eine 100%ige optische Analyse des kompletten SiC-Wafers mit 150 oder 200 mm Durchmesser erforderlich. Dabei ergeben sich zwei Herausforderungen:

- Hochauflösende Bildgebung: Die Aufnahme von hochauflösenden Bildern (1-2 μm/Pixel) des kompletten Wafers kostet Zeit und erzeugt pro Wafer mehrere Gigabytes an Daten.

- Versetzungserkennung: Die herkömmliche Partikelanalyse kann gebündelte und sich überlappende Versetzungen nur unzureichend erkennen. Die einfache schwellenwertbasierte Segmentierung ist für aussagekräftige Ergebnisse zu ungenau.

„Wir müssen Bilder kompletter geätzter SiC-Wafer erfassen und analysieren“, unterstrich Mirko Löhmann. „Wir arbeiteten mit dem Customized Solutions Team des Evident Technology Center Europe (ETCE) zusammen an einer Lösung, die auf der Software PRECiV™ basiert, der industriellen Bildverarbeitungsplattform von Evident, die wir in unseren Labors einsetzen“, fuhr er fort. Im Rahmen dieser

Zusammenarbeit wollen wir durch maschinelles Lernen die Fehlercharakterisierung auf kompletten geätzten SiC-Wafern verbessern.

Entwicklung einer kundenspezifischen Lösung für die optische Analyse großer SiC-Wafer

Dr. Norbert Radomski und Dr. Sergej Bock, Solution Manager der Customized Solutions Group (CSG) des Evident Technology Center Europe (ETCE), erläutert die Vorteile dieser kundenspezifischen Waferinspektionslösung.

„Mit der Erfassung und Analyse kompletter geätzter SiC-Wafer haben wir unser Portfolio an Wafer-Inspektionslösungen erweitert.2, 3 Jetzt können wir komplette geätzte Siliziumkarbid-Wafer mit Größen von 6 und 8 Zoll erfassen und analysieren“, betonte Norbert Radomski. Sergej Bock ergänzte dazu: „Die Lösung nutzt maschinelles Lernen zur besseren Fehlercharakterisierung. Darüber hinaus wird die Analyse parallel zur Datenerfassung durchgeführt, um die Effizienz zu steigern.”

Diese Inspektionslösung ist wichtig für die Identifizierung und Charakterisierung von Defekten, die während des SiC-Kristallwachstums auftreten können.

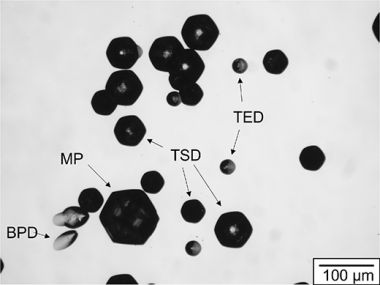

SiC-Kristalle werden nach der PVT-Methode (Physical Vapor Transport) gezüchtet, bei der ein Einkristall in einer SiC-Dampfphase wächst. Die Kontrolle der Kristallspannung während des Wachstumsprozesses ist der Schlüssel zur Minimierung der hohen Dichte von Defekten, z. B. von Mikroröhren (MP), Basalebenenversetzungen (BPD), Gewindeversetzungen (TSD) und Kantenversetzungen (TED).4 Diese Defekte beeinflussen die elektrischen Eigenschaften des SiC-Wafers. Die Ätzmethode mit geschmolzenem KOH gilt als effektive Methode zur Charakterisierung von Versetzungen in SiC.5

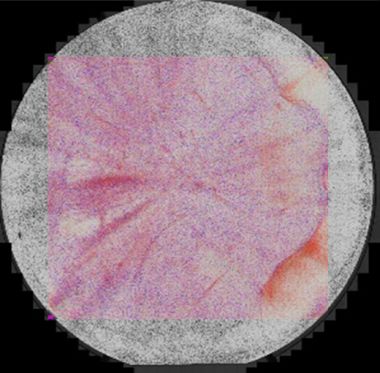

Abbildung 1 zeigt als Beispiel verschiedene Arten von Defekten auf einem geätzten SiC-Wafer, z. B. Mikroröhren (MP), Versetzungen in der Basalebene, Gewindeversetzungen (TSD) und Kantenversetzungen (TED).

Abbildung 1: Mikroskopische Aufnahme von typischen Defekten auf einem mit KOH geätzten SiC-Wafer.6 Bildquelle: MDPI.

EEMCO hatte folgendes Anliegen an Evident: Es sollte zur Kontrolle und Überwachung des Produktionsprozesses und der Qualität des Endprodukts eine 100%ige optische Analyse des kompletten SiC-Wafers mit 6 oder 8 Zoll Durchmesser durchgeführt werden.

Das sei eine echte Herausforderung, betonte Norbert Radomski: Zunächst benötige man hochauflösende Bilder (1-2 µm/Pixel) des kompletten Wafers, was Zeit kostet und mehrere Gigabytes (GB) Daten pro Wafer erzeugt. Zweitens könne der Nachweis von Versetzungen nicht mit der klassischen Partikelanalyse geführt werden. Versetzungen neigten dazu, sich zu häufen und zu überlappen, sodass eine einfache schwellenwertbasierte Segmentierung nicht genau genug ist und keine aussagekräftigen Ergebnisse liefere.

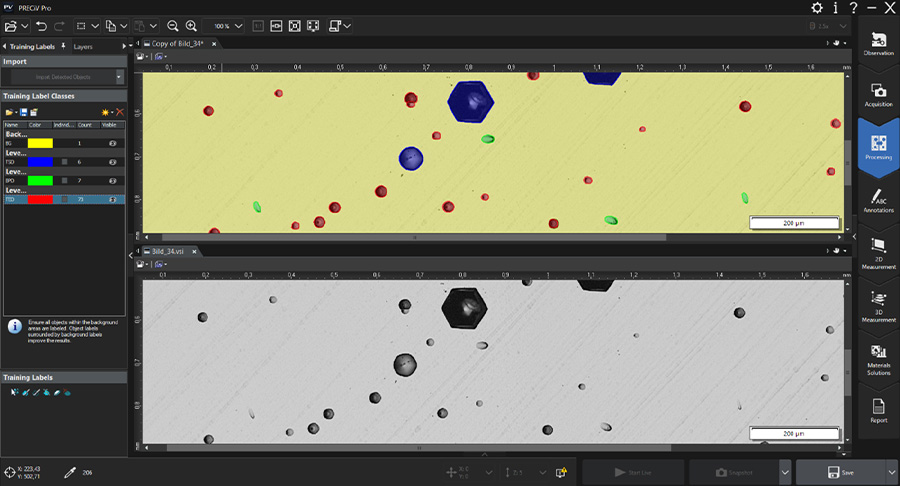

Die schwellenwertbasierte Segmentierung erkennt beispielsweise keine spezifischen Strukturen in den Bildern. Stattdessen werden mehrere Objekte anhand von vordefinierten Graustufen- oder RGB-Intensitätswerten auf einmal erkannt, ohne zwischen ihnen zu unterscheiden.7 Im Gegensatz dazu werden beim maschinellen Lernen Regeln für die Objekterkennung anhand mehrerer repräsentativer Beispiele interessierender Objekte definiert,” erläuterte Sergej Bock. Die automatisierte Auswertung wird durch tiefe künstliche neuronale Netze unterstützt, die gelernt haben, Bildbereiche unabhängig von zuvor festgelegten Schwellenwerten im Bild zu klassifizieren, sodass Bildanalysen einfacher und genauer werden.7

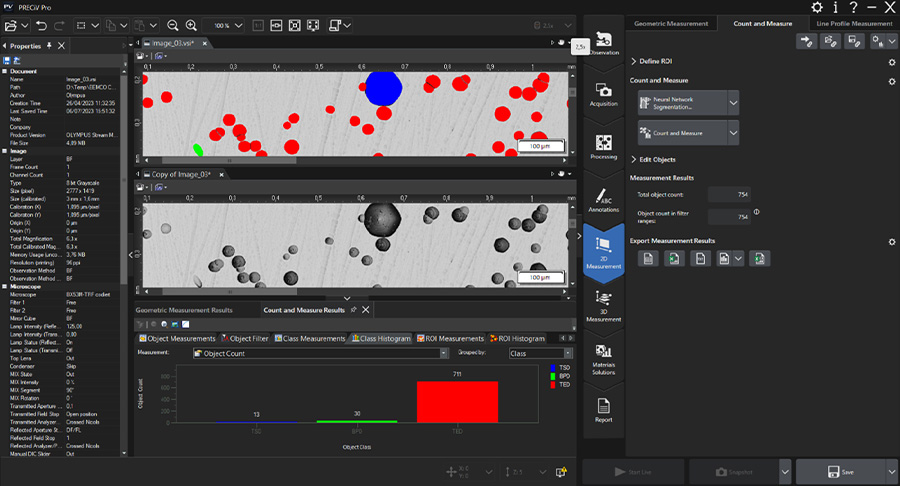

Das Team Custom Solutions demonstrierte, dass ein Segmentierungsansatz mit einem entsprechend trainierten neuronalen Netz (siehe Abbildung 2) zur Trennung automatisch geclusterter und überlagerter Versetzungen verwendet werden kann (siehe Abbildung 3), sodass eine ausreichende Defektdichteanalyse möglich wird.

Abbildung 2: Screenshot der Versetzungs-Trainings-Labels (oberer Teil) und Hellfeldbild eines geätzten SiC-Wafers (Bildauflösung: 1,095 µm/Pixel).

Abbildung 3: Screenshot der durch die Segmentierung des neuronalen Netzes erkannten Versetzungen (oberer Teil) und Hellfeldbild eines geätzten SiC-Wafers (Bildauflösung: 1,095 µm/Pixel). Beachten Sie, dass gebündelte und überlagerte Versetzungen getrennt werden.

Sowohl das Training eines neuronalen Netzes als auch dessen Ausführung erfordern jedoch viel Rechenleistung, die in der Regel durch Hunderte oder Tausende von CUDA-Kernen einer CUDA-fähigen NVIDIA-Grafikkarte bereitgestellt wird.

„Ein Gesamtbild eines 6-Zoll-Wafers, das mit einer Auflösung von 1,095 µm/Pixel aufgenommen wurde, besteht aus etwa 4.000 Einzelbildern und ist etwa 25 GB groß. Die Berechnung einer Segmentierung durch ein neuronales Netz für das gesamte Bild würde selbst mit einer modernen Grafikkarte Stunden dauern“, erläuterte Sergej Bock.

Da das Qualitätskriterium eines SiC-Wafers die Dichte der Versetzungen pro Fläche ist, wurde bei der kundenspezifischen Lösung der Prozess in eine Erfassungs- und eine Analysemethode aufgeteilt, wobei zwei PCs für die parallele Verarbeitung verwendet werden. Dadurch wird der Durchsatz verdoppelt und die Effizienz gesteigert.

Norbert Radomski erklärt die kundenspezifische Gesamtlösung: „Das vom Erfassungssystem aufgenommene Bild des kompletten Wafers wird an einem vordefinierten Ort gespeichert. Eine Statusdatei zeigt an, ob das Bild vollständig ist und mit der auf einem neuronalen Netz basierenden Defekt-Wafer-Analyse verarbeitet werden kann. Bei der Lösung zur Waferanalyse wird das große Wafer-Bild in kleinere Kachelbilder mit definierbaren Abmessungen unterteilt und jede Kachel durch einen Batch-Analyseprozess mit neuronaler Netzsegmentierung untersucht. Die Berechnung kleinerer Kacheln verbessert die Effizienz. Als Ergebnis liegt zudem eine Versetzungsdichtezahl für jeden Kachelbereich vor. Da die Positionen der Kacheln auf dem Wafer bekannt sind, ist die Ausgabe im Grunde eine Dichtekarte des kompletten Wafers.”

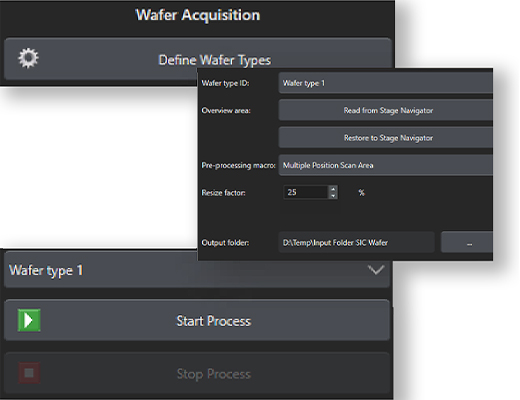

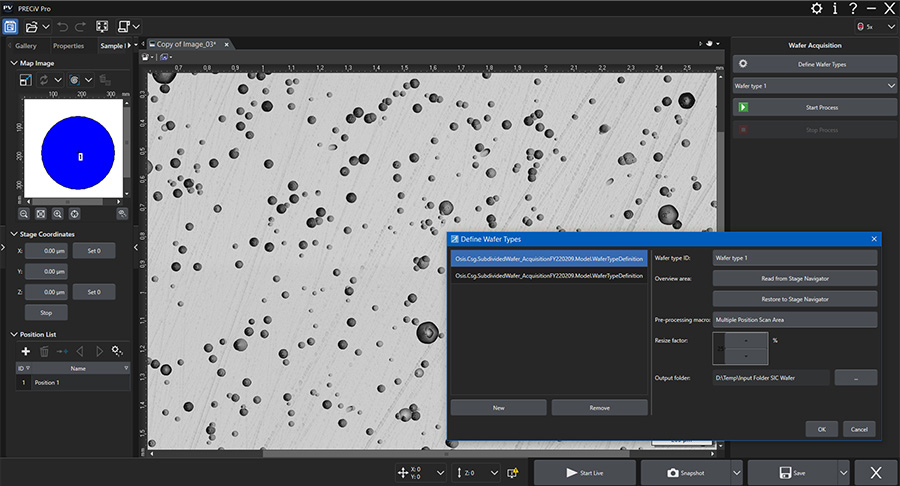

Betrachten wir den Arbeitsablauf der benutzerdefinierten Lösung, beginnend mit der Erfassung der Wafer (siehe Abbildung 4).

Abbildung 4: Screenshot der Lösung zur Bilderfassung von Wafern mit dem Prozessdefinitionsdialog für die Wafertypendefinition.

Im Folgenden werden die Schritte zur Aufnahme eines großen Panoramabildes des kompletten SiC-Wafers beschrieben (siehe Abbildung 5). Die resultierende Bilddatei (in unserem proprietären VSI-Format) wird dann im Analyse-Workflow verwendet.

Arbeitsablauf bei der SiC-Wafer-Erfassung

Abbildung 5: Benutzerdefinierter Erfassungsworkflow für die Inspektion von SiC-Wafern. | Definition von Wafertypen:

Dropdown-Liste: Vordefinierte Erfassungsprozeduren anhand der Wafertyp-ID auswählen.Prozess starten: Startet den vordefinierten Erfassungsprozess. Es öffnet sich ein Eingabedialog zur Einstellung der Produkt-ID und der Anzahl der Messungen (wird automatisch hochgezählt). Die Software berechnet dann automatisch die Z-Korrektur der geneigten Ebene auf der Grundlage der Z-Werte von drei Tischpositionen. Die Z-Werte werden durch den Autofokus bestimmt.

Stopp des Scanners: Stopp des Erfassungsprozesses |

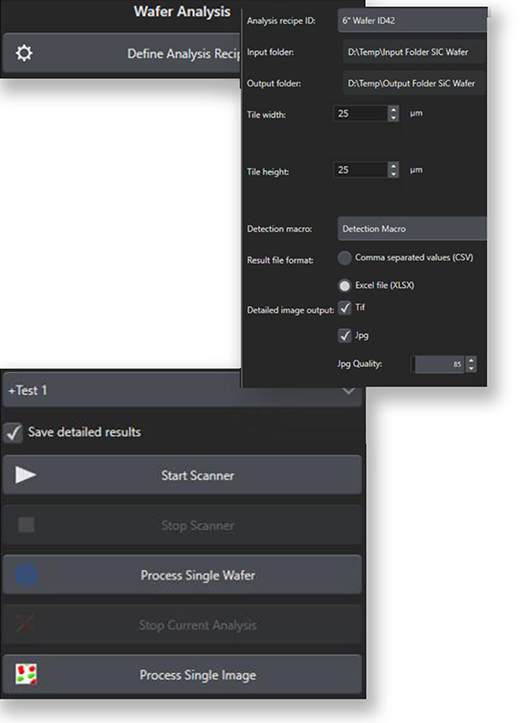

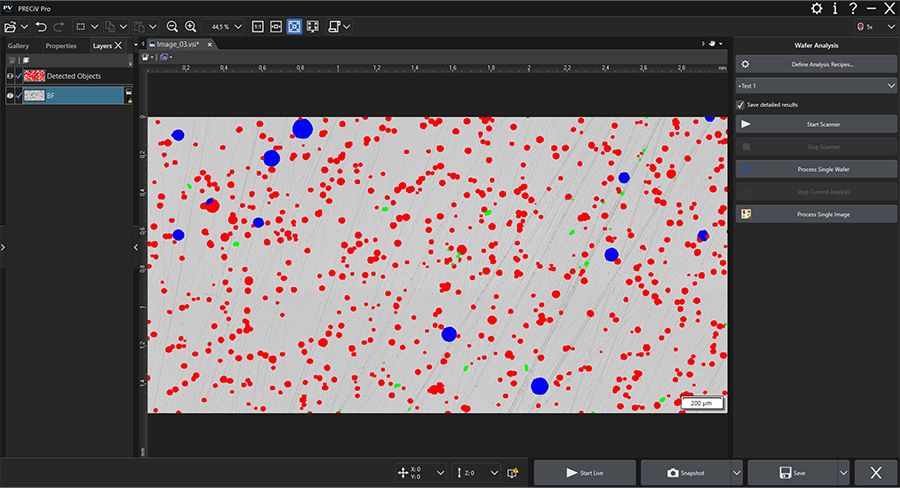

Bei der Lösung zur Waferanalyse wird das große Wafer-Bild in kleinere Kachelbilder unterteilt und ein vordefiniertes Makro (hier die Count and Measure-Lösung mit neuronaler Netzsegmentierung) in einem Batch-Prozess für jede einzelne Kachel gestartet (siehe Abbildung 6).

Abbildung 6: Screenshot der Waferanalyselösung mit dem Prozessdefinitionsdialog für die Analyseprozedurdefinition.

Arbeitsablauf der SiC-Waferanalyse

Abbildung 7: Benutzerdefinierter Analyse-Workflow für die Inspektion von SiC-Wafern. | Definition von Analyseprozeduren:

Dropdown-Liste: Vordefinierte Analyseprozeduren auswählen.Scanner starten: Den Eingabeordner auf VSI-Dateien mit der zugehörigen Statusdatei überprüfen, die den Bildstatus als erfasst (bereit zur Verarbeitung) angibt. Stapelverarbeitung starten (Bild in Teilbereiche zerlegen und Analyse durchführen).Stopp des Scanners: Stopp der Scannerfunktion.Einzelwafer verarbeiten: Ein einzelnes VSI-Bild zur Verarbeitung auswählen.Stopp der aktuellen Analyse: Stopp der laufenden Analyse.

Einzelbild verarbeiten: Ein einzelnes TIF-Bild zur Verarbeitung auswählen. |

Ergebnisse der SiC-Wafer-Inspektion

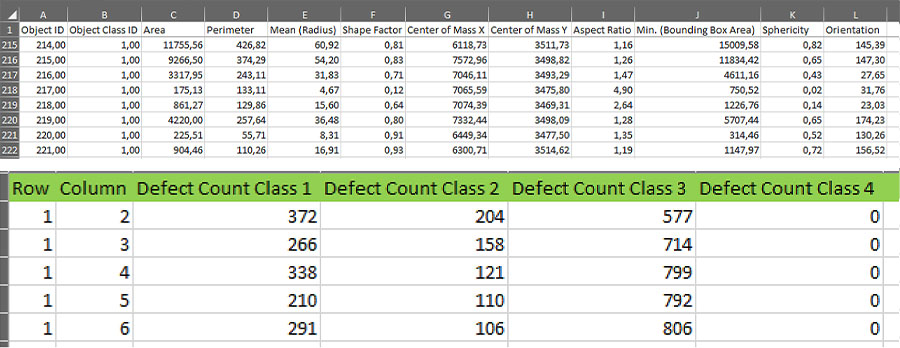

Die Ergebnisse können als CSV- oder XLSX-Datei exportiert werden, um Daten für jede Kachel mit individuellen Informationen zu den erkannten Fehlern (Abbildung 8, oberes Bild) oder als Zusammenfassung in Tabellenform mit den Fehlerklassen pro Kachel (Abbildung 8, unteres Bild) bereitzustellen. Dieses erste Blatt enthält ein Bild pro Kachel, zusammen mit den Objekt-IDs (identifizierten Defekten) und ihrem Massenschwerpunkt in X-Richtung, ihrem Massenschwerpunkt in Y-Richtung und verschiedenen Beschreibungswerten für ihre Formen, wie Kugelform und Orientierung.

Die Übersichtsdatei enthält die Zeilen- und Spalten-IDs aller Teilbereiche und die einzelnen Fehlerzahlen pro Klasse. Jede Klasse steht für einen bestimmten Fehlertyp (Beispiele siehe Abbildung 1). Schließlich liefert die Software ein Übersichtsbild des SiC-Wafers (Abbildung 9) als TIF-Datei mit einer Erkennungsebene, in der die jeweilige Fehlerklasse mit einem Farbcode versehen ist. Zu Dokumentationszwecken kann auch ein komprimiertes JPEG-Bild mit eingebrannten

Erkennungsüberlagerungen erstellt werden. Zusammen erlauben diese organisierten Bilder und Daten eine effiziente Analyse der Defekte auf dem gesamten Wafer.

Abbildung 8: Die Ergebnisse der SiC-Wafer-Prüfung werden als CSV- oder XLSX-Datei exportiert und liefern Details zu den Defekten, einschließlich ihrer Anzahl pro Klasse, ihrer Form und anderer Parameter.

Abbildung 9: Übersichtsbild des kompletten SiC-Wafers.

Zusammenfassung

Die Zusammenarbeit zwischen EEMCO und Evident bei der Rationalisierung von Bilderfassungs- und Analyseprozessen für geätzte SiC-Wafer unterstreicht unser Engagement für Innovation und Qualität in der SiC-Fertigung. Durch kundenspezifische Software und maschinelles Lernen konnte die Fehlercharakterisierung auf SiC-Wafern erheblich verbessert und so die Produktqualität und Leistung für verschiedene Anwendungen erhöht werden. Da die Nachfrage nach Bauelementen auf SiC-Basis weiter steigt, belegen solche gemeinsamen Anstrengungen das Engagement der Branche, sich neuen technologischen Herausforderungen zu stellen und die Ära der nachhaltigen Hochleistungselektronik voranzutreiben.

Literaturnachweise

- “EEMCO Applications.” 2021. EEMCO.

- Bock S. und Radomski N. 2022. „Optimizing Wafer Inspection with Advanced Microscopy and Image Analysis.” Electronics Today.

- Bock S. 2023 „Optimize Your Wafer Inspection Microscope and Workflow.” Evident InSight Blog.

- Seldrum T. „Short Overview Etch Pits: High Quality 150 mm SiC Substrates for Power Electronics Application.” Power Electronics Europe. Ausgabe 4.

- Wang et al. 2021. „Micropipes in SiC Single Crystal Observed by Molten KOH Etching” Materials. 14(19), 5890.

- Ou et al. 2023 „Novel Photonic Applications of Silicon Carbide.” Materials. 16(3), 1014.

- Janovsky A. 2023. „The Potential of AI-Based Image Analysis in Metallography and Materialography.” Evident InSight Blog.