Abstract

Dieser Artikel stellt die Vorteile der zerstörungsfreien Analyse von Legierungen vor Ort vor. Der Nutzen von tragbaren RFA-Handanalysatoren, auch als PMI-Handanalysatoren oder RFA-Legierungsanalysatoren bezeichnet, ist nachfolgend anhand von Praxisbeispielen zur Materialverwechslungsprüfung (Positive Material Identification, PMI) erläutert. Neben einem Überblick über die Technologie und ihre traditionellen Anwendungen werden bemerkenswerte aktuelle Entwicklungen und deren direkten Auswirkungen auf die PMI-Prüfung von Legierungen vorgestellt. Deutlich verbesserte Hard- und Software beschleunigen die Prüfung, erkennen mehr Elemente und verbessern die Genauigkeit bei der Feldprüfung von Legierungen. Zu den vorgestellten Innovationen gehören insbesondere eine 10-fach verbesserte Detektorleistung, eine 5- bis 50-fach erhöhte Empfindlichkeit für die meisten Elemente, die Möglichkeit zur Analyse von leichten Elementen wie Mg, Al, Si, P und S, Hochtemperaturprüfungen während des laufenden Betriebes und die Strahlkollimation zur genaueren Schweißnahtprüfung.

1. Einführung

Für Bauteillieferanten und Industriebetriebe sind PMI-Prüfung und Verwechslungsprüfung von zentraler Bedeutung. Korrosionsbeständigkeit, Temperaturtoleranz und mechanische Eigenschaften von Legierungen werden durch ihre Anwendung vorgegeben. Eine Verwechslung von Legierungen kann zum Ausfall von Bauteilen führen. Die Folgen eines solchen Ausfalls reichen von Ausfallzeiten sowie Kosten für Reparatur und Austausch bis hin zu verloren gegangenen (ausgetretenen) Stoffen, Umwelt- und Brandgefahren sowie Chargenkontamination.

Die Röntgenfluoreszenzanalyse mit Handanalysatoren ist ein schnelles, zerstörungsfreies Prüfverfahren zur Bestimmung der Legierungszusammensetzung, zur Bestätigung von Legierungszusammensetzungen und zur Materialverwechslungsprüfung. Bei der Herstellung von Bauteilen, der Warenannahme von Legierungswerkstoffen, der Installation von Rohren, Ventilen oder anderen wichtigen Bauteilen, aber auch bei der schnellen Überprüfung laufender Prozesssysteme erlaubt der RFA-Handanalysator eine schnelle und definitive Materialbestätigung. Ein Prüfer kann mit dem PMI-Analysator Materialverwechslungen schnell erkennen, Materialkontrollprozesse verbessern und einen schnellen ROI erzielen.

1.1 Grundlagen der Röntgenfluoreszenzanalyse mit RFA-Handanalysatoren

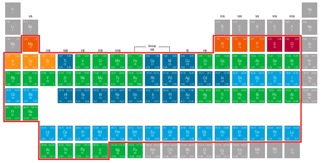

Bei den meisten Legierungen lassen sich die einzelnen Elemente mit einem RFA-Handanalysator nachweisen (Abbildung 1). Legierungsproben eignen sich aufgrund ihrer Homogenität und des hohen Anteils an gut identifizierbaren Elementen ideal für die RFA.

Abbildung 1: Mit RFA nachweisbare Elemente – Mg bis U

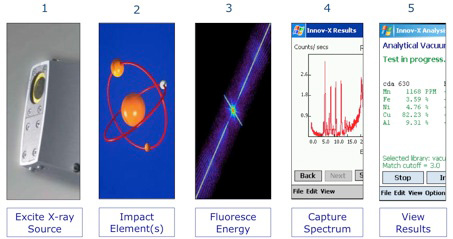

Die Röntgenfluoreszenzanalyse nutzt drei Grundkomponenten (Abbildung 2):

- Eine Röntgenquelle zum Anregen von Proben (Ionisierung) – Schritte 1, 2, & 3

- Die Erfassung der emittierten Röntgensignatur (Photonen) aus dem angeregten (ionisierten) Prüfmaterial – Schritt 4

- Die Verarbeitung dieser Röntgensignatur zur chemischen Zusammensetzung der Probe und zur Legierungsidentifikation – Schritt 5

Abbildung 2: Die Schritte der RFA

Da es sich bei der Röntgenfluoreszenzanalyse um eine oberflächennahe Messung handelt (Prüfung von Legierungsproben bis zu einer Tiefe von ca. 10 Mikrometern), können lackierte, plattierte, korrodierte oder kugelgestrahlte Oberflächen eine Vorbereitung/ein Anschleifen erfordern. Derzeit können nur Elemente, die schwerer als Natrium (Na) sind, mit RFA-Handanalysatoren bestimmt werden. Eine direkte Messung des Anteils von Kohlenstoff, Beryllium, Bor oder Lithium ist derzeit also nicht möglich.

Aber selbst mit diesen Einschränkungen erlaubt die Röntgenfluoreszenzanalyse eine schnelle (für die meisten Legierungen zwei Sekunden), typischerweise zerstörungsfreie Prüfung vor Ort. Das robuste Industriegehäuse ist für Innenräume, Außeneinsatz und hohe Temperaturen konzipiert. Tragbare PMI-Analysatoren eignen sich zwar nicht für eine 100%ige metallurgische Zertifizierung, können typischerweise jedoch mehr als 99,5 % der meisten Industrielegierungen bestimmen. Um die Zusammensetzung eines Werkstoffs zu überprüfen, reicht es aus, sie von anderen, ähnlichen Zusammensetzungen zu unterscheiden. In der Regel ist dies einfach. Werkstoffe, die zu 99 % identisch sind, wie SS-303, SS-304, SS-321 und SS-347, oder 9 Chrom und 9 Chrom + V, lassen sich leicht nach legierungsspezifischen Unterschieden sortieren, die mit dem RFA-Handanalysator nachweisbar sind. Selbst Unterschiede von nur 0,05 % lassen sich so erkennen.

Im Gegensatz zur Laboranalyse, bei der für jede einzelne Prüfung Kosten auflaufen (Zeit und Geld), entfallen bei dem RFA-Handanalysator fast alle Kosten auf die Investition selbst. Nach dem Kauf des RFA-Handanalysators für die PMI dauert jede Prüfung nach dem Prinzip „Anvisieren und Auslösen“ nur zwei Sekunden. Da die zusätzlichen Kosten pro Einzelprüfung vernachlässigbar sind, bieten sich redundante Prüfungen geradezu an.

Die PMI-Prüfung wird beim Wareneingang durchgeführt, um die Materialien bereits bei Anlieferung zu überprüfen. Kurz vor der Verwendung oder Installation wird eine erneute Prüfung durchgeführt, um eine mögliche Materialverwechselung nach dem Wareneingang zu erkennen. Ein Schweißdraht, der im falschen Behälter lag oder aus dem falschen Behälter entnommen wurde, kann innerhalb von zwei Sekunden überprüft und ggf. ausgesondert werden. Vor dem Versand werden eingebaute Bauteile wiederum geprüft, entweder noch während des Betriebs oder bei der abschließenden Qualitätskontrolle.

Eine Wareneingangsprüfung allein erfasst keine Fehler in der Fertigung oder bei der Installation. Bei der Materialprüfung soll nicht nur die Richtigkeit des Materials bestätigt werden, sondern es sollen auch die Fehler bei Arbeitsabläufen erkannt und korrigiert werden, die Verwechslungen verursachen. Redundante Prüfungen mit einem PMI-Analysator sind der schnellste und einfachste Weg, um Materialverwechslungen zu erkennen und zu verhindern.

Seit den 1980er Jahren sind tragbare RFA-Analysatoren für die Prüfung vor Ort das ideale Mittel zur Prüfung von Edelstählen, Chrom-Molybdän-Stählen, Nickellegierungen und Kobaltlegierungen. Der Einsatz für niedrig legierte Stähle, Kupfer und Titan war nur in begrenztem Umfang möglich, da zur Identifizierung vieler dieser Werkstoffe eine direkte Messung leichter Elemente wie Aluminium, Silizium, Schwefel und Phosphor erforderlich oder wünschenswert ist. Aluminiumlegierungen wurden nur sehr eingeschränkt geprüft. Die direkte Bestimmung des Anteils von Magnesium, Aluminium und Silizium auch unter 0,5 % ist für eine aussagekräftige Prüfung von Aluminiumlegierungen Voraussetzung. Tabelle 1 (unten) zeigt typische Nachweisgrenzen (LOD) für wichtige Legierungselemente, die mit der Röntgenfluoreszenzanalyse erkannt werden müssen, auf einer „Verfahrens-/Zeitachse.“

Tabelle 1: Ausgewählte Nachweisgrenzen (Näherungswerte) und Zeit (Prüfverfahren) bei Eisenlegierungen

| 1980er und 1990er Jahre | 2000er Jahre | 2010er Jahre | |

| Detektor | Hg-Jodid und SiPin | SiPin | Silizium-Driftkammer-Detektor |

| Auflösung/Zählrate | 500–1000 eV/1–2 kcps | 250 eV/4000 cps | 160 eV/100 kcps |

| Anregungsquelle | Isotop | Röntgenröhre | Röntgenröhre |

| Mg – Magnesium (in Al) | Nicht nachweisbar | >2 % mit Spülung* | 0.200% |

| Al – Aluminium | Nicht nachweisbar | Marginal mit Spülung | 0.200% |

| Si – Silizium | Nicht nachweisbar | Marginal mit Spülung | 0.050% |

| P – Phosphor | Nicht nachweisbar | Marginal mit Spülung | 0.014% |

| S – Schwefel | Nicht nachweisbar | Marginal mit Spülung | 0.01% |

| Ti – Titan | min. 1 % | 0.20% | 0.008% |

| V – Vanadium | min. 1 % | 0.20% | 0.008% |

| Cr – Chrom | min. 0,50 % | 0.05% | 0.008% |

| Ni – Nickel | min. 0,50 % | 0.20% | 0.009% |

| Cu – Kupfer | min. 0,50 % | 0.20% | 0.006% |

| Mo – Molybdän | min. 0,20 % | 0.05% | 0.002% |

2. Innovationen bei tragbaren PMI-Analysatoren

In den letzten beiden Jahren wurden, wie in der obigen Tabelle 1 dargestellt, drastische Verbesserungen der Nachweisgrenzen erzielt. Sowohl Nachweisgrenzen als auch Genauigkeit und Prüfdauer werden durch den gleichen Analysefaktor bestimmt - die Nettozählrate. Die Kombination einer effizienteren Quelle, einer 10-mal höheren Detektorzählrate und verbesserter Elektronik erlaubt es heute, Elemente, die noch vor wenigen Jahren nicht nachweisbar waren, jetzt in niedrigeren Konzentrationen schneller und präziser zu erkennen als die typischen Elemente, die bereits in den 1980er und 1990er Jahren analysiert werden konnten. Einige der vielen Verbesserungen:

2.1 Monoblock-Röntgenröhre

Vorteile der Monoblock-Röntgenröhren:

- Kabelverbindung zwischen Hochspannungsversorgung und Röntgenröhre unnötig

- Höhere Zuverlässigkeit, kompaktere Geräte

- Geringeres elektrisches Rauschen und höheres Signal-Rausch-Verhältnis, was die oben erwähnten niedrigeren Nachweisgrenzen ermöglicht

2.2 Erweiterte Funktionen und moderne Legierungsbibliothek

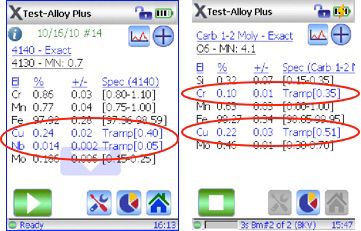

2.2.1 Identifikation von Begleitelementen

Bei Nachweisgrenzen, die oft unter 100 ppm liegen, können gängige Begleitelemente wie Titan, Vanadium, Kobalt, Kupfer, Wolfram, Niob und Zinn erkannt und als Begleitelement identifiziert werden. Das ermöglicht eine ausgezeichnete Legierungszuordnung, bewahrt die Integrität der Legierungsbibliothek und erlaubt eine eindeutige Identifizierung der gängigen Begleitelemente und ihrer Konzentrationen.

Abbildung 3: Nachgewiesene Begleitelemente

2.2.2.2 Einbeziehung der Sollwerte

Bei einer Einbeziehung der Sollwerte (Abbildung 4) werden für Elemente, die mit RFA-PMI-Analysatoren nicht nachweisbar sind, die Sollwerte aus den Legierungsspezifikationen berücksichtigt. Dies ist eine praktische Möglichkeit, nützliche Informationen über leichte Elemente in eine kurze, einfache Prüfung einzubeziehen. Der Prüfer erhält damit nicht nur den Hinweis, dass die Probe voraussichtlich Aluminium oder Silizium oder Bor oder Beryllium enthält, auch wenn diese Elemente nicht gemessen werden konnten oder wurden, sondern es wird auch der Wert der anderen Elemente korrigiert. Wenn also ein sicherer Treffer erkannt wurde, liefert die Einbeziehung der Sollwerte nützliche Informationen und in der Regel bessere Ergebnisse der chemischen Zusammensetzung.

Abbildung 4: Sollwerte - einbezogen, nicht einbezogen

Die Bildschirmaufnahmen oben zeigen links die Ergebnisse einer Zwei-Sekunden-Prüfung mit Einbeziehung der Sollwerte, in diesem Fall mit Einbeziehung des Sollwerts für Aluminium. Die 20-Sekunden-Prüfung in der Mitte zeigt einen Messwert für Aluminium.

In beiden Fällen erhält der Prüfer praktisch identische und genaue Informationen. In der dritten Aufnahme wurde in einer Zwei-Sekunden-Prüfung ohne „Einbeziehung der Sollwerte“ die gleiche Materialzusammensetzung identifiziert, aber keine Wert für Aluminium ausgewiesen und statt dessen für Titan ein um 5 % zu hoher Wert angezeigt. Tatsächlich ist die ausgewiesene Präzision der Messung für Titan besser als 1 %, aber die Genauigkeit wegen des unberücksichtigten Aluminiums um 5 % geringer!

2.3 Zusätzliche erweiterte Bibliotheksfunktionen

2.3.1 Direkter Legierungsvergleich

Die Funktion „Direkter Legierungsvergleich“ vergleicht die Analyse mit den beiden besten Treffern der Legierungsspezifikation in der Bibliothek und kennzeichnet Begleitelemente und nicht spezifizierte Elemente mit verschiedenen Farbcodes.

2.3.2.2 Meldung der Legierungsübereinstimmung

Die Funktion „Meldung der Legierungsübereinstimmung“ liefert eine schnelle, anpassbare Nachricht in Abhängigkeit von der Legierung, die vom Analysator ermittelt wurde. Die Funktion „Meldung der Legierungsübereinstimmung“ ist besonders nützlich, wenn Legierungen unter verschiedenen Bezeichnungen gehandelt werden, um den Prüfern eine Anleitung zum Umgang mit dem Werkstoff oder andere ergänzende Informationen über den Werkstoff zu geben.

2.3.3.3 SmartSort

Mit der Funktion SmartSort kann der PMI-Analysator automatisch entscheiden, wann erweiterte Prüfungen auf leichte Elemente durchgeführt werden müssen. Dank dieser zeitsparenden Funktion kann der Prüfer fast immer erst die kürzere Prüfung verwenden, aber die Prüfung automatisch erweitern, wenn eine direkte Bestimmung von leichten Elementen zur genaue Legierungserkennung erforderlich ist.

3. Wärmeabführung/Leistung bei Hochtemperatur-Prüfungen

3.1 Herausforderungen bei der Wärmeabführung für PMI-Analysatoren

Die Wärmeabführung ist mit drei Herausforderungen verbunden:

- Prüfungen bei hoher Umgebungstemperatur

- Prüfungen von heißen Teilen während des laufenden Betriebs

- Prüfungen unter erschwerten Bedingungen (viele und lange Prüfungen – 60 Sekunden oder länger – mit nur wenigen Sekunden Pause zwischen den Prüfungen)

Diese Herausforderungen können einzeln oder in Kombination auftreten.

Eine aktuelle Innovation ist die verbesserte Konstruktion zur Wärmeabführung aus dem Gerät (Abbildung 5). Der obere Teil des Analysators wirkt als Kühler oder Kühlkörper.

Die geriffelte Aluminiumoberfläche auf der Oberseite des PMI-Analysators ist direkt mit den primären Wärmequellen im Gerät verbunden. Dadurch entsteht ein effizienter Abzugskanal, über den die meiste Wärme vom Analysator abgeführt wird. Bisher erfolgte die Abführung nur über den metallischen Sondenkopf. Dank dieser neuen Konstruktion kann der Analysator den Belastungen bei Materialverwechslungsprüfungen an heißen, in Betrieb befindlichen Bauteilen besser standhalten.

Abbildung 5: Neue PMI-Analysator-Konstruktion verbessert die Wärmeabführung

3.2 PMI-Leitlinien für Prüfungen bei hohen Temperaturen

Bei Materialverwechslungsprüfungen an heißen Bauteilen während des Betriebs sind laut Prüferleitlinien folgende Bedingungen einzuhalten:

- Begrenzung der Prüfdauer auf max. 7 Sekunden (typisch 2 bis 4 Sekunden für SDD-Modelle)

- Nur Prüfungen von Materialien unter 480 °C

- Nur Prüfungen mit dem primären oder „konventionellen“ Röntgenstrahl

- Nur Prüfungen mit dem „gelben“ Kapton-Fenster (Abbildung 6).

- Keine Prüfung auf leichte Elemente Direkte Prüfung auf leichte Elemente:

- Erfordert ein „transparentes“ Prolene-Fenster (Abbildung 6). Prolene schmilzt bei 176 °C und eignet sich daher nicht für Messungen an heißen, in Betrieb befindlichen Bauteilen.

- Erfordert einen zweiten Strahl mit geringerer Energie (und Spannung), der danach ausgeführt werden muss.

- Dieser zweite Röntgenstrahl für leichte Elemente verlängert die Prüfdauer um 10 bis 60 Sekunden, was für heiße, in Betrieb befindliche Proben viel zu lang ist.

- Prüfungen mit einer Häufigkeit von 1 Prüfung pro Minute/60 Prüfungen pro Stunde (Faustregel).

- Bei Temperaturen über 315 °C unter Verwendung der Kipptechnik, um die Wärmeübertragung zu minimieren.

Abbildung 6: PMI-Analysator mit Prolene- und Kapton-Fenster

Die Kipptechnik ist im Folgenden dargestellt (Abbildung 7).

Abbildung 7: Bündiger Kontakt und Kipptechnik

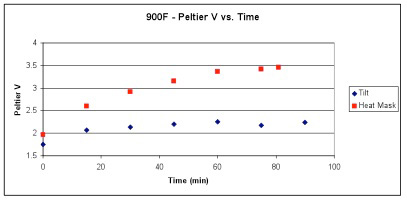

Die folgenden Daten (Tabelle 2) zeigen einen Vergleich der „Kipptechnik“ (2. Foto, Abbildung 7.) und die Verwendung eines dünnen, keramischen Hitzeschutzschildes (3. Foto in Abbildung 7). Der Detektor des PMI-Analysators wird mit einem Peltier-Element auf -35 °C gekühlt. Bei der Prüfung heißer Proben wird eine höhere Spannung für das Peltier-Element zur Kühlung des Detektors benötigt. Diese Tabelle zeigt, „wie hart“ der PMI-Analysator arbeiten muss, um die richtige Detektortemperatur zu halten.

Tabelle 2. Spannung am Peltier-Element vs. Zeit

Die Kipptechnik erscheint vielleicht nicht intuitiv, funktioniert bei heißen Proben aber besser als eine wärmeisolierende Schutzabdeckung. Die wärmeisolierende Schutzabdeckung bleibt eine Option, weil sie für Temperaturen über 315 °C besser funktioniert als die traditionelle Prüfung mit bündigem Kontakt (3. Foto, Abbildung 7), die Kipptechnik funktioniert gut mit Proben im Temperaturbereich bis zu 482 °C.

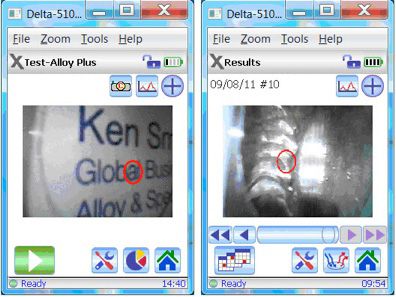

4. Strahlkollimation mit Kamera für die kleinflächige Materialverwechselungsprüfung

Da eine Metalllegierung ein günstiges Material (homogen mit einem hohen Anteil an gut nachweisbaren Elementen) für die Prüfung mit einem RFA-Handanalysator ist, kann eine Materialverwechselungsprüfung an unregelmäßigen Formen oder sehr kleinen Teilen leicht durchgeführt werden. Wenn jedoch 2 ungleiche Metalle aneinanderstoßen oder miteinander verbunden werden, wie es bei der Schweißnahtprüfung der Fall sein kann, muss der Röntgenstrahl schmaler sein und dann so ausgerichtet werden, dass nur eines der Metalle geprüft werden kann.

Zur Konditionierung des Röntgenstrahls dient ein internes Filterrad mit acht Positionen zwischen Röntgenröhre und Probenfenster. Über eine einfache Benutzeroberfläche kann der Prüfer einen auf 3 mm Durchmesser kollimierten Lichtpunkt auswählen. Darüber hinaus ermöglicht eine eingebaute Kamera das präzise Anvisieren ausschließlich auf das kleinere Analyseziel.

Die nachfolgenden zwei Aufnahmen zeigen die Sicht aus der Kameraperspektive und die rote Visierhilfe zur Lokalisierung des Lichtpunktes. Die erste Aufnahme zeigt eine Visitenkarte, um eine Vorstellung von der Größenordnung zu vermitteln. Die zweite Aufnahme zeigt einen Strahlpunkt, mit dem die rechte Kante einer Kehlnaht gemessen werden soll. Diese Schweißnaht misst 7 mm im Durchmesser – daher wäre es sinnvoll zur Bestimmung von Konzentrationsabweichungen in der Mitte sowie an der linken und rechten Kante zu messen. In diesem Fall wurden zwei Baustahlplatten mit einem Schweißdraht für Edelstahl verschweißt. Dies geschah nur, um die Möglichkeiten der Röntgenfluoreszenzanalyse zu demonstrieren – nicht zum Brückenbau! In diesem Fall beträgt die Nickelkonzentration am linken und rechten Rand 5,2 % bzw. 5,8 %. Die Mitte enthält 7,2 % Nickel. Solche Unterschiede zwischen dem Rand und der Mitte der Schweißnaht sind zu erwarten.

Abbildung 8: Beispiele für Kamera und Strahlkollimator

Die Verwendung der Kamera und des Strahlkollimators ist auch beim Anschleifen von Oberflächen in zweifacher Hinsicht praktisch:

- Der Prüfer kann sehen, dass die Probe von der angeschliffenen Fläche entnommen wird.

- Durch den kleinere Lichtpunkt verkürzt sich der Zeitaufwand beim Schleifen.

5. Schlussfolgerungen

Materialverwechslungsprüfungen (PMI-Prüfungen) mit RFA-Handanalysatoren generieren in vielerlei Hinsicht einen direkten Return on Investment. Beispielsweise entfallen durch die Prüfung mit einem PMI-Analysator beim Wareneingang die Kosten für spätere Arbeitsausfälle und ausgesonderte Baugruppen. Die Materialverwechselungsprüfung bei der Installation oder Fertigung vermeidet Arbeits- und Materialkosten durch spätere Ausfälle. Eine Materialverwechslungsprüfung nach Abschluss der Installation oder Fertigung (Endqualitätskontrolle) verhindert Verwechslungen und Verluste durch Ausfall von Teilen oder Ausschuss.

Dank der deutlichen Fortschritte im Bereich Hard- und Software können PMI-Programme für RFA-Handanalysatoren mehr Materialien in kürzerer Zeit mit größerer analytischer Sicherheit prüfen, denn die aktuellen Legierungsanalyseverfahren mit RFA-Handanalysatoren können:

- eine breitere Palette von Materialien definitiv analysieren;

- schnell und einfach Legierungen sortieren, die sich in der Zusammensetzung um weniger als 0,5 % unterscheiden;

- heiße Werkstoffe während des Betriebs mit weniger Einschränkungen prüfen;

- durch Strahlkollimation die chemische Zusammensetzung von Schweißnähten besser bestimmen.

Durch die breitere Palette von „prüfbaren“ Materialien, kürzere Prüfzeiten (höhere Produktivität) und die einfachere Bedienung (mehr Mitarbeiter können die Prüfungen durchführen) werden redundante Prüfungen an großen Stückzahlen zu einer kostengünstigeren Strategie. Es können bei deutlich geringeren Kosten pro Prüfung mehr Materialverwechslungen vermieden und korrigiert werden.

Letzten Endes will jedes Unternehmen Materialverwechslungen vermeiden, sei es aus Gründen der Verfügbarkeit oder im Interesse der Kundenzufriedenheit. Schnelle redundante PMI-Prüfungen mit RFA-Handanalysatoren sind dafür eine praktische und kostengünstige Lösung.