Plattierte Metalle werden zunehmend in einer Vielzahl von Branchen eingesetzt, darunter in der Öl- und Gasförderung, Kraftwerken, der chemischen Industrie und sogar im Schiffbau. Plattierte Metalle werden hauptsächlich verwendet, um Metallkonstruktionen kostengünstiger zu produzieren und gleichzeitig Sicherheit und Haltbarkeit zu erhalten oder zu erhöhen.

Plattierte Metalle

Zwei oder mehr Metalle können in Schichten verwendet werden und ergänzen sich in der Regel gegenseitig. So kann beispielsweise eine Metallschicht korrosionsbeständig sein, während die andere die erforderliche Festigkeit besitzt. Solche plattierte Metallkombinationen sind in der Offshore-Ölindustrie üblich. Hier können dünne Schichten aus Inconel oder einer Superduplex-Legierung zusammen mit Kohlenstoffstahl oder Edelstahllegierungen verwendet werden. In anderen Fällen ist die Verwendung von Edelstahlschichten auf Konstruktionen aus Kohlenstoffstahl ein Kompromiss zwischen erhöhter Korrosionsbeständigkeit und Kosten.

Mögliche Metallkombinationen sind Titan/Kohlenstoffstahl, Titan/Edelstahl, Aluminiumbronze/Kohlenstoffstahl, Edelstahl/Kohlenstoffstahl, Nickellegierungen/Kohlenstoffstahl, Duplex- oder Superduplex-Legierung/Kohlenstoffstahl, Aluminium/Kohlenstoffstahl usw. Zu den Bauten, bei denen sich plattierte Metalle vorteilhaft einsetzen lassen, gehören Rohrböden, Reaktorbehälter, Wärmetauscher, Kondensatoren und viele mehr.

Der Schweißprozess

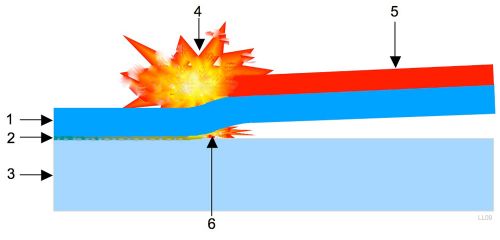

Ein Verfahren zum Verbinden zweier Metalle ist das „Explosionsschweißen“ (EXW), auch bekannt als Sprengplattieren. Das Sprengplattieren ist ein Festkörperprozess, bei dem zwei Metallschichten mittels kontrollierter Sprengstoffenergie miteinander verbunden werden. Der Prozess beginnt mit zwei Metallplatten oder Blechen. Ein Blech besteht typischerweise aus einem „konventionellen“ Metall, wie Kohlenstoffstahl, das andere aus einem „hochwertigen“ Metall, wie der Superduplex-Legierung. Bei beiden Blechen werden die Oxidschichten entfernt, anschließend werden sie mit Kunststoffabstandhaltern übereinander ausgerichtet. Anschließend wird ein Rahmen mit Sprengpulver und einem Zünder auf die Blechen gelegt. Die Explosion erzeugt eine starke Druckwelle zwischen den beiden Blechen, die jegliche neu gebildete Oxidschicht austreibt und eine Verbindung der Metalle atomarer Ebene verursacht (Abbildung 1).

Dieser Prozess kann entweder im Freien oder in einer Vakuumkuppel durchgeführt werden.

Qualitätskontrolle

Der Explosionsschweißprozess hat Auswirkungen auf die Qualität und Gleichmäßigkeit der metallischen Verbindung. Als Fertigungsfehler können Mikroscherrisse und unverbundene Bereiche auftreten.

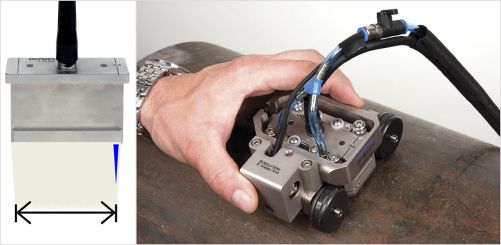

Während zerstörende Prüfverfahren häufig eingesetzt werden, um Mikrorisse aufzudecken, können Stellen mit fehlenden Verbindungen durch eine zerstörungsfreie Ultraschallprüfung effizient erkannt werden. Die Phased-Array-Ultraschallprüfung mit einem 64- oder 128-Elemente-Sensor erlaubt eine effiziente Prüfung, insbesondere wenn die Sonde an einem motorisierten Scanner montiert ist.

|

| Abbildung 2: Motorisierter MapROVER Scanner von Olympus |

Verwendung von Phased-Array zur Inspektion von plattierten Blechen

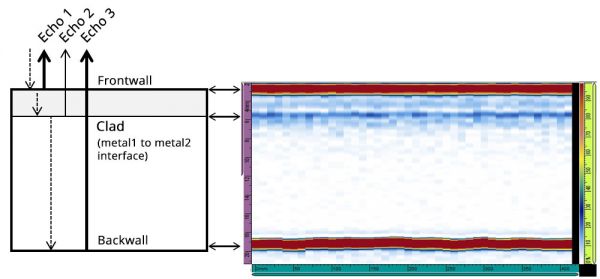

In diesem Beispiel wurde ein OmniScan Phased-Array-Fehlerprüfgerät mit einem 64-Elemente Phased-Array-Sensor für 7,5 MHz in Verbindung mit einem motorisierten Scanner verwendet. Diese Anwendung muss unverbundene Bereiche von 5 mm Größe erkennen können. Die Kopplung des Sensors am Metall erfolgte über eine Wassersäule, auf einen Vorlaufkeil (die HydroFORM Lösung) wurde verzichtet. Die gesamte Baugruppe wurde dann auf einem Halter montiert und in den Scannerarm integriert.

|

| Abbildung 3: HydroFORM Sensor mit dargestellten Schallwellen (a), Wasserbehälter und Halter (b). |

Vorteile der Nutzung von Wasser sind die gute Kopplung beim Hochgeschwindigkeits-Scannen und eine sehr gute oberflächennahe Auflösung (ca. 1,5 mm). Da in diesem Beispiel die Plattierung nur 5 mm dick war, ist eine gute oberflächennahe Auflösung besonders wichtig. Abbildung 4 (unten) zeigt schematisch die Schallausbreitung in dem plattierten Teil mit den Echos an den Grenzflächen Wasser-Metall, Metall-Metall und Metall-Luft, die bei einem sektoriellen Scan mit 0 Grad Einschallung visualisiert werden.

|

| Abbildung 4: Die Schallausbreitung (links) und das Echo von den Grenzflächen bei einem sektoriellen Scan mit 0 Grad Einschallung (rechts). Größe des Scans gegenüber dem Original geändert |

|

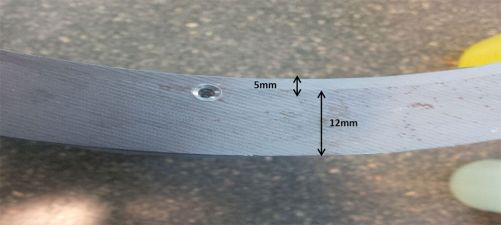

| Abbildung 5: Beispiel für ein plattiertes Metall. |

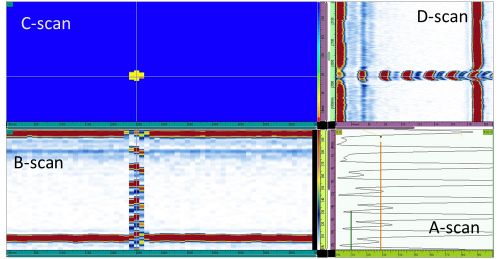

Der Scanvorgang erfolgt mit einem motorisierten Scanner mit einem 600 mm langen Rasterarm, der über vier Magneträder fest mit dem Metall verbunden ist. Wenn eine niedrigere Auflösung erforderlich ist, z. B. 5 mm, kann die Datenerfassungsrate 1016 mm/s erreichen. Mit dem MapROVER Scanner kann der Prüfkopf mit einer Geschwindigkeit von 900 mm/s entlang des Rasterarms fahren und dennoch 5 mm breite Ablösungen deutlich erkennen. Die verschiedenen Visualisierungen des OmniScan Fehlerprüfgeräts erleichtern die Identifizierung der Indikationen. Während ein dickencodiertes C-Bild eine klare Positionierung der Indikationen auf dem geprüften Blech ermöglicht, erleichtern das B- und D-Bild dem Prüfer, die Art des Defekts zu bestätigen, z. B. wenn ein Ablösung sich an der Grenzfläche zwischen beiden Metallen oder innerhalb einer der beiden Schichten befindet. So ist beispielsweise in Abbildung 6 eine Anzeige an der Schnittstelle zwischen den beiden verschiedenen Metallen deutlich sichtbar. Das System kann auch so konfiguriert werden, dass es einen Alarm auslöst, wenn während des Scans eine Fehlerindikation erkannt wird. In diesem Beispiel dauerte die Prüfung einer Fläche von 600 mm × 4000 mm weniger als 1 Minute.

Nach Abschluss des Scans kann der Datenbericht mit der OmniPC Software direkt am Gerät oder auf einem PC erstellt werden.

|

| Abbildung 6: Mit einem OmniScan Fehlerprüfgerät auf einem plattierten Blech erfasste Daten Beachten Sie die Indikation an der Metall-Metall-Grenzfläche. |

Fazit

Explosionsschweißverfahren werden in Branchen wie Öl- & Gasförderung immer wichtiger. Der Herstellungsprozess erfordert eine schnelle und zuverlässige Methode zur Überprüfung der Qualität der Verbindung zwischen den beiden Metallschichten. Die Phased-Array-Ultraschallprüfung ist aufgrund ihrer Geschwindigkeit und der hochwertigen Daten eine ideale Prüflösung. Wenn die Phased-Array-Ultraschallprüfung mit einem motorisierten Scanner kombiniert wird, kann eine noch höhere Prüfgeschwindigkeit erreicht werden. In dem hier vorgestellten Beispiel sind die wichtigsten Vorteile:

- Schnell: Prüfung einer 600 mm × 4000 mm großen Fläche in weniger als einer Minute

- Vollständige Abdeckung mit der gewünschten Auflösung (vorgegeben durch die minimal akzeptable Defektgröße)

- Erhöhte Wahrscheinlichkeit der Erkennung durch intuitive Bilder

- Daten im digitalen Format

- Schnelle Berichterstellung

OmniScan und HydroFORM sind eingetragene Warenzeichen und OmniPC und MapROVER sind Warenzeichen der Olympus Corporation.

Inconel ist ein eingetragenes Warenzeichen der Special Metals Corporation.

.jpg?rev=2D3E)