DTEC GmbH ist ein deutsches Unternehmen für ZfP-Prüfsysteme mit Sitz in Rosbach v. d. Höhe im Rhein-Main-Gebiet. Das Unternehmen ist auf Komplettlösungen zur Fehlererkennung in Eisenbahnradsätzen und die Zustandsüberwachung von Zügen spezialisiert.

Basierend auf fortschrittlichen Phased-Array-Ultraschalltechnologien (PAUT) und dem maschinellen Sehen entwickelt die DTEC GmbH intelligente automatisierte Systeme für Prüfdienstleistungen, die einen sicheren Schienenverkehr gewährleisten.

Die automatisierten Prüfsystemlösungen der DTEC GmbH werden für Folgendes verwendet:

- Streckenseitige Radprüfung

- Betriebsbegleitende Prüfung von Rädern und Radsatzwellen von eingebauten Radsätzen

- Routinewartungen von Rädern und Radsatzwellen von ausgebauten Radsätzen

In Bahnbetriebshöfe und Werkstätten erkennen spezielle automatisierteRadprüfsysteme Verarbeitungsfehler, Fehler und Ermüdungsrissen in Hochgeschwindigkeitszügen und Lokomotiven, Rädern und Radsatzwellen von Schienenfahrzeugen. Diese erweiterten Radprüfsysteme verwenden dieFOCUS PX PAUT-Geräte von Olympus.

„Das FOCUS PX von Olympus ist Teil unseres Spitzenprodukts, dem Unterflur-Ultraschallprüfsystem für eingebaute Radsätze (UW-UT). Das ist eine hervorragende Lösung für moderne Bahnbetriebshöfe. Damit können Räder auf Ermüdungsrisse untersucht werden, ohne den Radsatz aus dem Fahrzeug ausbauen zu müssen“, sagt Dr. Eric Peng, Chefingenieur bei der DTEC GmbH.

Die Herausforderung: Prüfung von Radsätzen ohne Ausbau

In Zügen sind Radsatzkomponenten einer großen Belastung ausgesetzt. Räder und Schienen sind anfällig für Rollkontaktermüdungsschäden, die aufgrund hoher dynamischer Beanspruchungen im Rad-Schiene-Kontakt entstehen. Rollkontaktermüdungsschäden können zu Abplatzungen (Abschälungen) und Abblättern an der Radlauffläche führen. Einige Fehler unter der Oberfläche und im Material können sich in Umfangsrichtung ausdehnen und dazu führen, dass Material aus dem Radkranz herausbricht. Ein zu hoher Materialverlust ist gefährlich und kann zu einer Entgleisung führen. Mit der Überwachung des Kontaktes zwischen Schiene und Rad und der steten Walzbelastung der Radachsen können Fehler an Komponenten vermieden werden, bevor sie einen Ausfall herbei führen.

Eisenbahnbetreiber können mit konventionellem Ultraschall (UT) regelmäßige zerstörungsfrei Prüfungen von Eisenbahnrädern durchführen. Mit der manuellen UT-Methode können Prüfer jedoch keine vollständige 360°-Prüfung in Umfangsrichtung von Rädern erreichen, in erster Linie aufgrund der komplizierten Struktur des Fahrgestells der Waggons.

Zu den Einschränkungen der manuellen UT kommt hinzu, dass diese Art von Prüfungen normalerweise während der Nachtschicht durchgeführt wird, um die Betriebszeit des Fahrzeugs möglichst wenig einzuschränken. In einigen Fällen müssen die Radsätze aus dem Fahrzeug ausgebaut werden, was den Arbeitsaufwand und die Kosten exponentiell erhöht. Die Herausforderung für die DTEC GmbH bestand darin, ein effizientes, genaues, zuverlässiges und automatisches UT-System für die Radprüfung zu entwickeln, ohne die Räder dafür ausbauen zu müssen.

UT-Prüfanforderungen für Räder von Hochgeschwindigkeitszügen

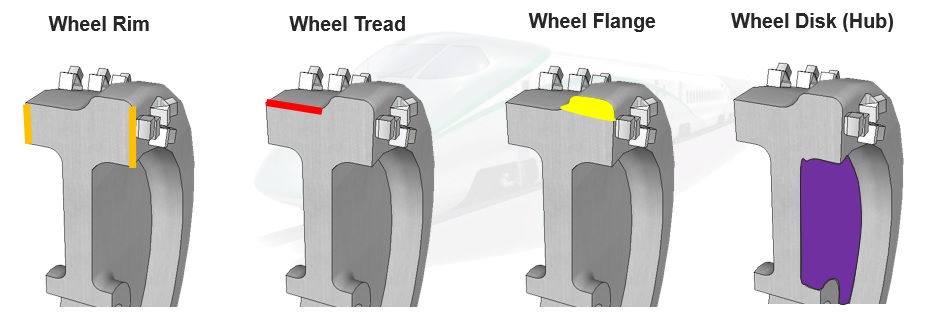

Geschwindigkeit ist ein entscheidender Aspekt bei Hochgeschwindigkeitszügen, genauso wie Sicherheit und Stabilität. Die Räder als Schlüsselkomponente eines Hochgeschwindigkeitszugfahrzeugs erfordern während der Wartung viel Aufmerksamkeit – Lauffläche, Spurkranz, Radkranz und Radscheibe müssen gründlich geprüft werden, um die Unversehrtheit zu gewährleisten. „Um alle kritischen Radbereiche mit ihren unregelmäßigen Oberflächen abzudecken, bedarf es eines Systems mit verschiedenen Ultraschallfunktionen“, erklärt Eric Peng.

Kritische Radkomponenten mit unregelmäßigen Oberflächen

Tabelle 1 zeigt die Anforderungen, die eine UT-Prüfung bei einer einfachen Wartung von Hochgeschwindigkeitszugrädern abdeckt, sowie die erforderlichen UT-Schallköpfe, Konfiguration und Kopplung. Eric Peng erklärt: „Anfangs dachten wir darüber nach, insgesamt 62 konventionelle UT-Schallköpfe im System zu verwenden, um die Arbeit zu erledigen. Für eine solche Schallkopfanordnung reicht der Platz im Fahrgestellbereich jedoch nicht aus.“

Tabelle 1

| Sensortypen | Ankoppelposition | Prüfstelle | Zu erkennende Fehler |

|---|---|---|---|

| Sender-Empfänger | Lauffläche |

Radkranz

Radscheibe |

Fehler im Inneren

Riss in Umfangsrichtung |

| Hinterer Radkranz | Radkranz | Fehler im Inneren | |

|

Schrägeinschallung

(Impuls-Echo-Modell) | Lauffläche |

Radkranz

Radscheibe | Radialriss |

| Hinterer Radkranz | Radkranz | Riss an der Fase | |

|

Schrägeinschallung

(Sender-Empfänger-Modell) | Lauffläche | Radscheibe | Riss in Umfangsrichtung |

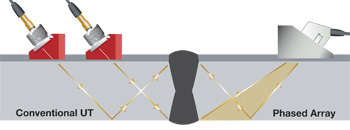

Mit PAUT werden Sensoren eingesetzt, die eine Gruppe (Arrays) von Ultraschallköpfen (Elemente) enthalten. Phased-Array-Ultraschallgeräte können grundsätzlich für fast alle Prüfungen eingesetzt werden, für die bisher Geräte für konventionellen Ultraschall verwendet wurden. Die Vorteile der Phased-Array-Technologie gegenüber der herkömmlichen UT-Technik basiert auf der Abtastung mit Schallbündeln mehrerer Elemente im Array, die steuerbar und fokussierbar sind.

Phased-Array-Prüfungen im Vergleich zu konventionellem UT. Die Möglichkeit, Schweißnähte mit mehreren Winkeln und Tiefen mit einem einzigen Sensor zu prüfen, kann die Wahrscheinlichkeit erhöhen, eine Anomalie zu erkennen.

Die geringe Ankoppelfläche von Phased-Array-Sensoren und die Möglichkeit, Schallbündel elektronisch zu steuern, erleichtern die Prüfung von Komponenten, bei denen der Zugang für das mechanische Abtasten eingeschränkt ist, wie bei Rädern am Fahrgestellt. Andererseits ist die Phased-Array-Sensortechnologie teurer und die Prüfer benötigen möglicherweise zusätzliche Schulungen, um sie zu verwenden. Doch diese Kosten werden häufig durch die höhere Flexibilität und die gesteigerte Prüfeffizienz von PAUT-Systemen amortisiert.

Durch die Integration der PAUT-Technologie von Olympus beträgt die Anzahl von Sensoren im UW-UT-System der DTEC GmbH etwa die Hälfte dessen, was mit konventionellen UT-Schallköpfen erforderlich wäre. Die Sensorhalterung ist kompakter und zudem kompatibel mit den vielen verschiedenen zu prüfenden Radtypen.

Lösung für die Radsatzprüfung: Ein automatisiertes FOCUS PX System mit FocusPC Software

Die FOCUS PX Datenerfassungseinheit ist ein leistungsstarkes konventionelles UT- und PA-Gerät für automatisierte Prüfsysteme. Sie verfügt über ein robustes Gehäuse, z. B. benötigt es keine Außenluftansaugung, und zeichnet sich durch eine lange Betriebszeit in rauen Produktionsumgebungen aus. Sie ist skalierbar, einfach zu integrieren und schnell zu programmieren.

Die FocusPC Software bietet leistungsstarke Prüffunktionen, erweiterte Analysewerkzeuge und komplett benutzerdefinierbare Anzeigen. Sie steuert bis zu vier FOCUS PX Erfassungseinheiten parallel und kann Daten in einer benutzerdefinierten Anzeige kombinieren. Merkmale des FOCUS PX System mit FocusPC Software, wie die Speicherung großer Datendateien, flexible Komprimierungs- und Digitalisierungsraten sowie die bedingte A-Bild-Speicherung, ermöglichen die Prüfung großer Teile ohne Unterbrechung des Prüfablaufs.

Integrierte Anwendung: Unterflur-Ultraschallprüfsystem für eingebaute Radsätze

Das UW-UT-System der DTEC GmbH ist ein vollautomatisches Ultraschallprüfsystem für Räder im Rahmen einer einfachen Wartung. Wenn sich ein Zug auf dem Wartungsgleis befindet, wird das UW-UT-System unter das Fahrgestell geführt, um jeden Radsatz automatisch anzuheben und zu drehen.

Gleichzeitig positionieren zwei Roboter PA-Sensoren auf beiden Rädern. In weniger als einer Minute und nach einer Umdrehung des Radsatzes erfasst das FOCUS PX Gerät die Ultraschalldaten und überträgt sie an das maßgeschneiderte Softwareprogramm des Radprüfsystems. Nach einer Minute ist der automatische Prüfbericht für den Prüfer zur Durchsicht erstellt.

Hauptmerkmale des UW-UT-Systems der DTEC GmbH:

- Automatisierte Positionierung und Prüfung

- UT-Datenerfassung: ≤ 1 Minute/Radsatz

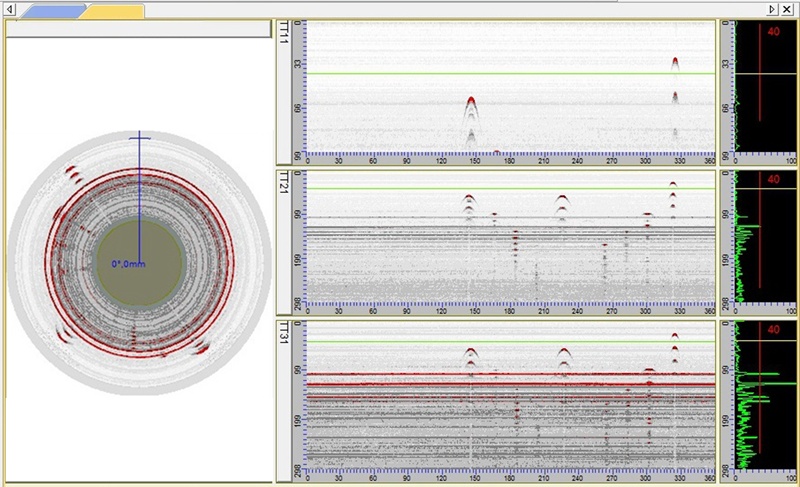

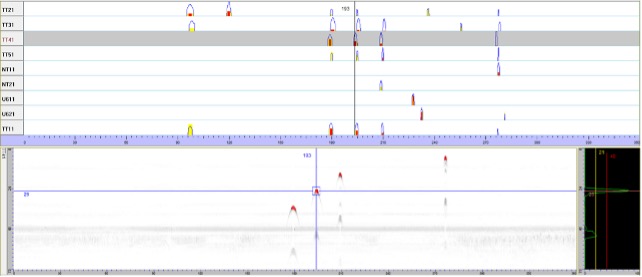

- A/B-Bild, Balkendiagramm, Datenanalyse mit Radseitenansicht

- Fehlererkennung:

- Äquivalenter Radkranzfehler: ≥ 2 mm KSR

- Äquivalenter Riss am Radkranz: 10 mm×3 mm

- Äquivalenter Riss an der Radscheibe: 15 mm × 3 mm

- Äquivalenter Fehler in der Radscheibe: ≥ 3 mm Querbohrung

|  |

UW-UT-System an einem Kalibrierreferenzradsatz (links) und Prüfung eines eingebauten Radsatzes (rechts). |

Die Ergebnisse: Leistungsstarke PAUT-Prüfung und Datenverwaltung

Im UW-UT-System werden bei jeder 1-mm-Drehung der Radlauffläche mehrere Schallbündel (oder Sendemodulierungen) gleichzeitig erzeugt, um 50 A-Bilder für jedes Rad zu erstellen. Bei einer Prüfung mit einem Radsatzdurchmesser von 920 mm beträgt die Gesamtanzahl A-Bilder etwa 30.000. Es erfordert ein leistungsstarkes Gerät, wie die FOCUS PX Einheit von Olympus, um diese Datenerfassung und Datenübertragung in Echtzeit durchzuführen.

Da bei jeder Prüfung eine sehr große Datenmenge anfällt, hat die DTEC GmbH für Prüfer eine spezielle Datenverwaltung eingerichtet:

- Ein Balkendiagramm wird für Kanäle verwendet, bei denen ein automatischer Alarm konfiguriert werden kann. Ein Prüfer kann Balken auswählen, um die entsprechenden B-Bild- und A-Bild-Daten zu erhalten.

- Für Kanäle, bei denen eine manuelle Bestätigung erforderlich ist, z. B. die Kanäle für eine Radscheibe, wird eine Radseitenansicht durch die Kombination mehrerer B-Bilder erstellt, die entsprechend dem Raddurchmesser korrigiert werden.

- Prüfer können mithilfe des Balkendiagramms und der Radseitenansichten leicht erkennen, ob ein Rad einen Fehler im Rad aufweist, und dann die A- und B-Bilder verwenden, um Fehlerdetails (wie Position, Tiefe und Schweregrad) zu bestimmen.

- Wenn der Prüfer mit der Maus ein Fenster um einen Fehler in einem B-Bild anklickt und zieht, werden diese Daten (Position, Tiefe usw.) automatisch berechnet.

Balkendiagramm, A- und B-Bild mit dazugehöriger Analyse

Dank der automatisierten und erweiterten PAUT-Technologie und leistungsstarken Datenverwaltung ist das UW-UT-System der DTEC GmbH intelligent und einfach zu bedienen. Seit 2009 wurden 130 UW-UT-Systeme vor Ort installiert, die zahlreiche Ermüdungsrisse in Rädern erfolgreich erkannten. Nach dem Entfernen der Risse auf einer Drehbank können diese Räder wieder sicher in Betrieb genommen werden.

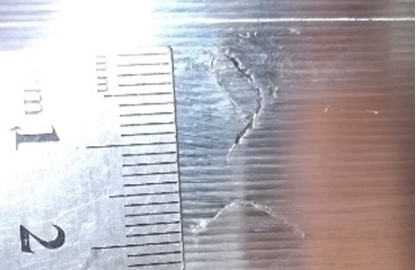

|  |

Erkannte Ermüdungsrisse vor (links) und nach (rechts) einer neuen Profilierung der Lauffläche |

Einsatz der FOCUS PX Systemlösung für andere Wartungsaufgaben an Eisenbahnradsätzen

Die DTEC GmbH hat auch das Ultraschallprüfsystem für ausgebaute Radsätzen (DW-UT) entwickelt. Die in diesem Gerät verwendeten Ultraschalltechnologien entsprechen denen des UW-UT-Systems, jedoch diesmal für ausgebaute Radsätze.

|  |

Ultraschallprüfsysteme für ausgebaute Radsätze und Radsatzwellen |

Mit der Technologie und Messtechnik von Olympus ist es der DTEC GmbH gelungen, effiziente, intelligente und automatisierte Lösungen zu entwickeln, die zu einem sichereren und intelligenteren Eisenbahnverkehr beitragen.

Ähnliche Artikel

Pünktlich auf die Minute: Effizientes und zuverlässiges Prüfsystem für Eisenbahnräder

Automatisierte Prüfung von Eisenbahnrädern

Prüfung von Eisenbahnrädern mittels Phased-Array

Kontakt