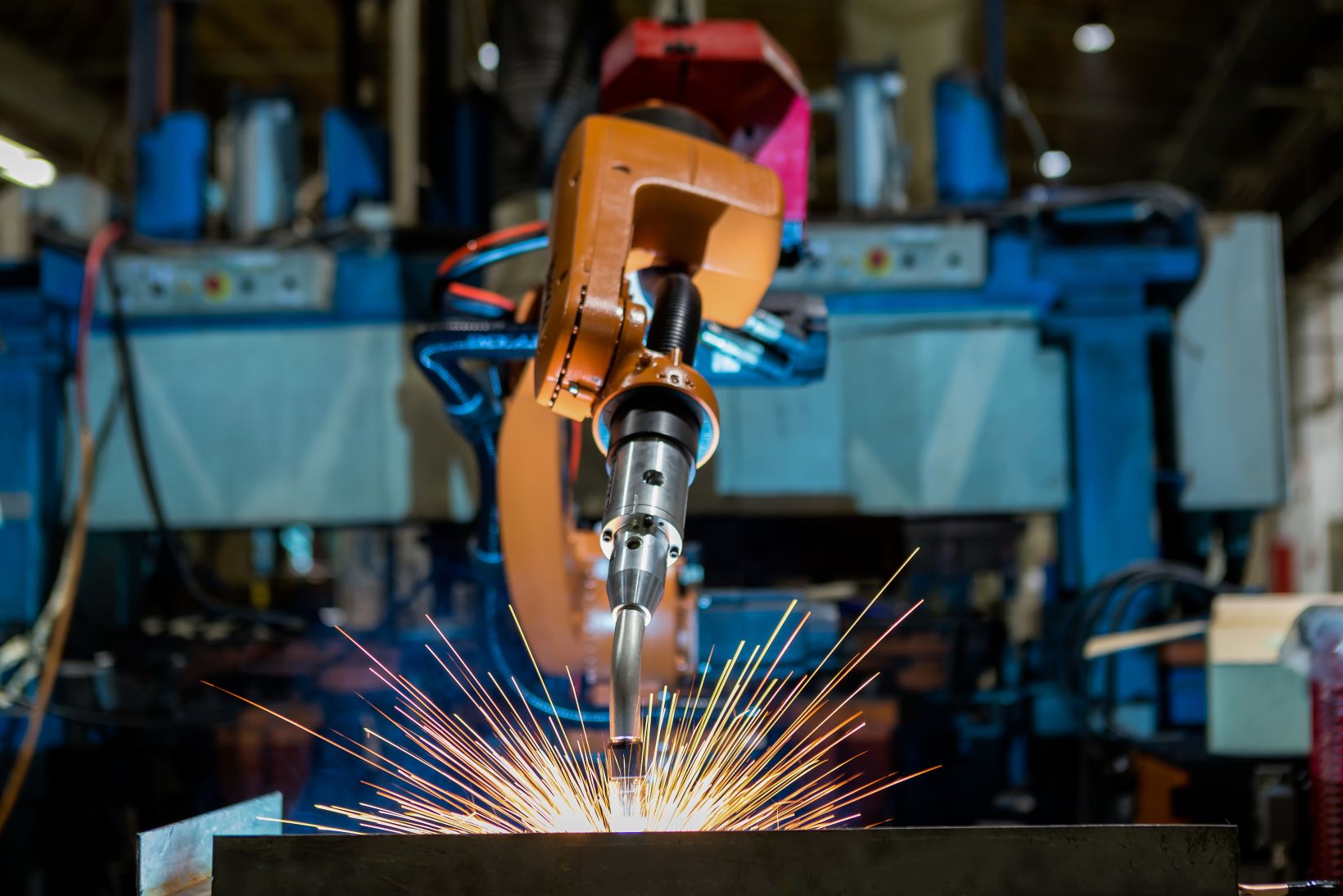

Das Laserschweißen ist ein effizientes und präzises Schweißverfahren, das einen Laserstrahl mit hoher Energiedichte als Wärmequelle nutzt. Heutzutage wird das Laserschweißen hauptsächlich für dünnwandige Teile eingesetzt, die in der Präzisionsfertigung beispielsweise der Automobil-, Schiffs- und Flugzeugindustrie häufig benötigt werden.

Die Fertigungsindustrie wandelt sich stetig weiter, da Unternehmen innovativ sind und immer neue High-Tech-Produkte entwickeln. Intelligente Fertigung wird zum Mainstream, und die Anforderungen an die Produktion steigen immer weiter. Um diesen Anforderungen gerecht zu werden, setzen Hersteller u. a. das automatische Inline-Schweißen ein, mit dem Teile in großen Serien schnell geschweißt werden.

Automatisches Schweißen - Vorteile und Nachteile

Vorteile des automatischen Schweißens sind die Schnelligkeit und die geringen Arbeitskosten, sodass eine Produktionseffizienz erreicht wird, die beim manuellen Schweißen nicht möglich ist. Es können jedoch Mängel wie Porosität, Schweißfehler und Risse auftreten, die die Produktionsqualität beeinträchtigen.

Manuelle Erkennungsmethoden für das Werkstück und dessen Mängel reichen für eine effiziente Produktion auf einer automatisierten Fertigungslinie nicht aus. Daher wird ein schnelles Fehlererkennungsverfahren wie die Wirbelstromprüfung benötigt, um das Werkstück in der Fertigungsslinie schnell und effizient zu prüfen.

Was ist Wirbelstromprüfung?

Die Wirbelstromprüfung, abgekürzt auch ECT, ist ein zerstörungsfreies Prüfverfahren nach dem Prinzip der elektromagnetischen Induktion für leitfähige Werkstoffe. Die Wirbelstromprüfung erkennt kleine Risse gut und kann Oberflächen- und oberflächennahe Mängel schnell erkennen.

Die Wirbelstromsonde muss zum Prüfen keinen Kontakt mit einem Objekt herstellen und kann leitfähige Werkstücke mit komplexen Formen und Größen prüfen. Da kein Koppelmittel benötigt wird, ist die Erkennungsgeschwindigkeit hoch, was die Wirbelstromprüfung zu einem effizienten Prüfverfahren für Teile auf einer automatisierten Fertigungslinie macht.

Ein Wirbelstrom-Prüfsystem besteht aus dem eigentlichen Wirbelstrom-Prüfgerät, einer Wirbelstromsonde, einem Host-Computer und einer Bewegungssteuerung. Sobald das Prüfgerät in die Produktionslinie integriert ist, können Hersteller die Vorteile der Inline-Fehlererkennung in Echtzeit nutzen.

Die wichtigsten Komponenten eines Wirbelstrom-Prüfsystems

Übersicht über die Hauptkomponenten eines Wirbelstrom-Prüfsystems:

1. Wirbelstrom-Prüfgerät

Unser NORTEC 600 Wirbelstrom-Prüfgerät kombiniert leistungsstarke digitale Schaltungen und modernste Technologie. Mit seinem 5,7-Zoll-VGA-Display und dem Vollbildmodus kann es Wirbelstromsignale unabhängig von den Lichtverhältnissen gut sichtbar und mit gutem Kontrast darstellen. Das NORTEC 600 Prüfgerät lässt sich einfach in die Fertigungslinie integrieren und schnell einrichten.

NORTEC 600 Wirbelstrom-Prüfgerät von Olympus

2. Wirbelstromsonde

Mit einer Wirbelstromsonde wird das Prüfgerät für die Hersteller zu einer wirtschaftlichen und effektiven Methode zur Prüfung von Schweißnähten in der Produktionslinie. Der Prozess ist sauber und zerstörungsfrei, es müssen keine Beschichtungen oder Oxidschichten entfernt werden, was Zeit spart. Die Sonde ist zudem empfindlich und kann verschiedene Arten von Mängeln erkennen.

Eine Schweißsonde von Olympus zur Prüfung von Eisenschweißnähten

3. Hostcomputer

Der Hostcomputer ist ein handelsüblicher Industriecomputer, der den Prüfprozess durch Kommunikation mit dem Wirbelstrom-Prüfgerät und der Bewegungssteuerung steuern kann.

4. Bewegungssteuerung

Die Bewegungssteuerung koordiniert beim Erkennungsvorgang die Bewegung zwischen Werkstück und Sonde, damit die Sonde die Schweißnahtprüfung komplett ausführen kann. Sie funktioniert folgendermaßen:

Wenn der Hostcomputer den Startbefehl sendet, fährt die Bewegungssteuerung das Werkstück und die Sonde in die vorgesehene Position. Dann sendet der Hostcomputer die Prüfbefehle an das Wirbelstrom-Prüfgerät, und es beginnt zu arbeiten.

Gleichzeitig sendet der Hostcomputer Prüfbefehle an die Bewegungssteuerung, und die Bewegungssteuerung führt die Wirbelstromsonde zur Prüfung über den gesamten Schweißbereich. Nach Abschluss der Prüfung sendet der Hostcomputer den Endbefehl an die Bewegungssteuerung und das Wirbelstrom-Prüfgerät und beendet die Schweißnahtprüfung.

Wenn bei der Prüfung Mängel gefunden werden, wird ein Alarmsignal an den Hostcomputer gesendet. Der Hostcomputer fordert nach dem Empfang des Signals dann den Bediener auf, das Werkstück als „Nicht in Ordnung“ (NiO) oder OK einzustufen.

Mit modernen Technologien zur Fehlerprüfung auf dem Laufenden bleiben

Immer mehr Hersteller in der Industrie setzen auf Industry 4.0 und intelligente Fertigungsverfahren. Der Einsatz von schnellen und vernetzten Technologien wie einem Wirbelstrom-Prüfsystem hilft dabei, die nächste Effizienzstufe zu erreichen und wettbewerbsfähig zu bleiben.

Ähnliche Artikel

Webinar: Verbesserte Methoden zur Prüfung von Kohlenstoffstahl-Schweißnähten