Edward „Ed“ P. Dukich ist ein gemäß NDT Level III zertifizierter Prüfer mit über 40 Jahren Erfahrung in der Luftfahrtindustrie. Für Flugzeugprüfungen und Zertifizierungsschulungen verwendet er bevorzugt unser NORTEC 600 Wirbelstromprüfgerät.

Lesen Sie weiter, um mehr über seine beeindruckende ZfP-Karriere zu erfahren und herauszufinden, warum er dieses Prüfgerät für Flugzeugprüfungen und Kompetenzschulungen favorisiert.

Die Karriere von Edward Dukich als Prüfer mit NDT Level III

Ed ist ein Prüfer mit NDT Level III nach ASNT (American Society for Nondestructive Testing) und NAS-410. Er ist für folgende Verfahren zertifiziert: Magnetpulverprüfung, Eindringprüfung, Wirbelstromprüfung und Ultraschallprüfung. Außerdem erhielt er die Zertifizierung der American Society for Quality (ASQ) als Certified Mechanical Inspector (CMI) und Quality Inspector (CQT) und besitzt eine Airframe and Powerplant (A) Lizenz der Federal Aviation Administration (FAA). Er ist seit vielen Jahren aktives Mitglied von ASNT, ASQ, ASTM International und Professional Aviation Maintenance Association (PAMA).

Ed begann seine Karriere in der Luftfahrtindustrie, nachdem er Anfang 1974, gegen Ende des Vietnamkriegs, in die US Air Force eintrat und als Flugzeugmechaniker auf einem KC-135A Tankflugzeug arbeitete. In den späten 80er Jahren war er dann als Endkontrolleur in der Hauptmontageabteilung des Grumman Aerospace Werks tätig. 1990 wechselte Ed von der militärischen Flugzeugindustrie zur zivilen Luftfahrt, als er eine Stelle bei Garrett Aviation in Long Island, New York, annahm.

Nach einem Konjunktureinbruch ging Ed zu Lockheed Commercial Aircraft, wo er zerstörungsfreie Prüfungen bei Boeing 747 C- und D-Checks und Abschnitt 41-Modifikationen durchführte. Von dort ging er für drei Jahre nach Saudi-Arabien zum multinationalen Unternehmen Saudi Aramco Oil Company. Er kehrte 1995 nach Long Island zurück und gründete nach einem Jahr als Prüfer für Boeing 747 Flugzeuge bei Tower Air seine eigene Beratungsfirma: NDT Level III Resources. Die Firma bietet Dienstleistungen wie Prüfungen, Audits, Schulungen und Zertifizierungsprüfungen an.

Ed hat sich auf die Luftfahrtindustrie spezialisiert und unterstützt Luftfahrtunternehmen bei der Herstellung, Überholung und regelmäßigen Wartung. Er führt eine große Anzahl von Wirbelstromprüfungen an Flugzeugen durch, bei denen es sich meist um die Bewertung lokaler Schäden handelt.

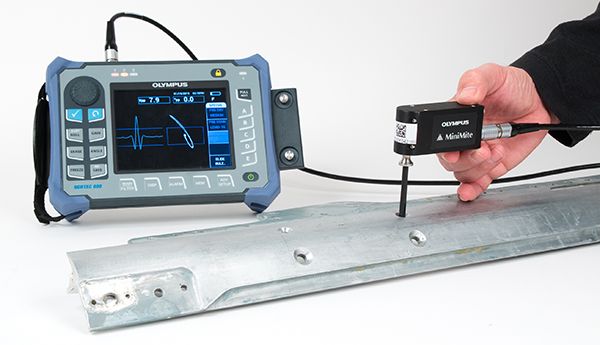

Ed Dukich, Prüfer mit NDT Level III, führt eine Prüfung der strukturellen Integrität eines Flugzeugs durch, um Oberflächen- und oberflächennahe Defekte mit dem NORTEC 600 Prüfgerät von Olympus zu erkennen.

Das NORTEC 600 Wirbelstromprüfgerät ist Eds bevorzugtes Gerät sowohl für seine Prüfungen als auch für Zertifizierungsschulungen.

Ed erklärt: „Das NORTEC 600 sowie die Vorgängermodelle (NORTEC 500, NORTEC 2000, NDT-24, NDT-19eII) waren und sind die benutzerfreundlichsten Geräte auf dem Markt. Außerdem zeichnen sie sich durch eine vollwertige variable Steuerung aus.“

Wir hatten kürzlich die Gelegenheit, uns mit Ed zu unterhalten, um mehr über seinen Werdegang als NDT-Level-III-Spezialist für die Luftfahrt und den Einsatz des NORTEC 600 Prüfgeräts bei seiner Arbeit zu erfahren. Vor Kurzem hat er auch die Prüfung von Schweißnähten mit dem Schweißsonden-Kit von Olympus, welches das NORTEC 600 Gerät umfasst, in seinen Lehrplan für Wirbelstromschulungen aufgenommen.

Wirbelstromprüfungen von Flugzeugen

Im Laufe der Jahre hat Ed über 700 Stunden an technischen Schulungen durchgeführt. Flugzeuge werden in der Regel nach einer bestimmten Anzahl von Flugstunden oder Landungen gewartet, um die Sicherheit der Piloten und den Erfolg der Aufgabe zu gewährleisten und das Flugzeug weiter sicher zu nutzen.

Eine typische ausführliche Prüfung ist in verschiedene Phasen unterteilt und kann Folgendes umfassen:

- Entfernung von Hunderten von Flugzeugabdeckungen, Flugsteuerungen und Komponenten

- Austausch zahlreicher Teile

- Behebung kritischer Probleme und festgestellter Mängel

- Durchführen der Qualitätssicherung

- Abschließende Triebwerksprüfung

Das für die verschiedenen Phasen eingeteilte Prüfungsteam arbeitet in Schichten, um die Prüfungen ohne Unterbrechung abzuschließen. Jede Prüfung ist ausgesprochen umfassend und doch jedes Mal je nach den jeweiligen System- und Wartungsproblemen des Flugzeugs anders, sodass die Mitglieder des Prüfungsteams im Laufe der Zeit viel über ein Flugzeug erfahren.

Prüfer for Luftfahrtgeräten müssen mit mehreren zerstörungsfreien Verfahren vertraut sein. Die zerstörungsfreie Prüfung (ZfP) ist ein wesentlicher Bestandteil jedes laufenden Wartungsprogramms für älter werdende Flugzeuge. Während der Herstellung und Wartung von Flugzeugen werden wichtige Komponenten auf ihre korrekte Funktion überprüft. Die zerstörungsfreie Prüfung ist eine kostengünstige Möglichkeit, um Flugzeugkomponenten und -bauteile auf Defekte zu prüfen, ohne dass diese Komponenten aus dem Flugzeug ausgebaut werden müssen. Zu diesen Defekten gehören Spannungsrisse, Ermüdungsrisse, Korrosion, Haftverlust und Ablösungen.

Die Wirbelstromprüfung (ECT) ist ein zerstörungsfreies Verfahren, das auf dem Prinzip der elektromagnetischen Induktion basiert und zur Erkennung und Charakterisierung von Fehlern in leitfähigen Materialien verwendet wird. Die Hochfrequenz-Wirbelstromprüfung (HFEC) erkennt kleine Risse gut und kann Oberflächen- und oberflächennahe Mängel schnell sichtbar machen.

Flugzeuge besitzen tausende Schrauben und Nieten. Die Nietlöcher sind ein kritischer Bereich für die Prüfung der strukturellen Integrität, da das Metall um diese Befestigungselemente herum anfällig für Spannungsrisse ist. Daher empfehlen Flugzeughersteller routinemäßig die Risserkennung mittels ECT. Die Hochfrequenz-Wirbelstromprüfung wird zur Erkennung von Oberflächenrissen sowie für Aluminium-Leitfähigkeitsmessungen zur Erkennung von Wärmeschäden und verhärteten Stellen, beispielsweise durch Überhitzung und Brandschäden, eingesetzt.

Bei der Wareneingangsprüfung wird diese Technik verwendet, um bestellte Originalmaterialien korrekt zu identifizieren und Materialien zu sortieren. In der Luftfahrt kommt zudem die Niederfrequenz-Wirbelstromprüfung (LFEC) in großem Umfang zum Einsatz, um Risse in der zweiten und dritten Schicht unter der Oberfläche zu erkennen, Korrosion an der gegenüberliegenden Wand festzustellen und Materialdickenmessungen durchzuführen.

Ed lernte die Wirbelstromprüfung erstmals während seiner Arbeit als Prüfer von Luftfahrtgeräten bei Grumman kennen. Seine ursprüngliche Ausbildung kam ihm zugute, als er ein Flugzeug der US Navy vom Typ E-2C prüfen sollte, in das nachträglich fast 18 Tonnen Elektronik eingebaut wurde, ohne das Flugwerk zu verstärken. Aufgrund der zusätzlichen Nutzlast traten strukturelle Risse in den mittleren Flügelabschnitten des Flugzeugs auf. Infolgedessen musste eine Wirbelstromprüfung an den Nietlöchern des Flugzeugs durchgeführt werden.

Flugzeuge werden mit Tausenden von Verbindungselementen und Schrauben gebaut; diese Komponenten müssen routinemäßig überprüft werden, um die strukturelle Sicherheit des Flugzeugs zu gewährleisten.

Während seiner langjährigen Tätigkeit in der Luftfahrtindustrie hat Ed an verschiedenen Flugzeugmodellen gearbeitet.

„Ich hatte bei Grumman an der E-2C [Hawkeye] gearbeitet. Dann gab es noch das Kampfflugzeug F-14 Tomcat, die A-6 Intruder, die [Boeing] 747“, erklärte Ed. „Bei Garrett lag der Schwerpunkt auf der Prüfung von Triebwerken an Kleinflugzeuge für Geschäftsreisen. Die internen Komponenten wurden im Rahmen einer umfassenden Überholung geprüft, bei der buchstäblich jedes Teil des Triebwerks zerlegt wurde. Anschließend bekam ich einen Stapel Teile, den ich durchgehen musste, um die erforderlichen Dimensions-, Sicht- und Folgeprüfungen durchzuführen und, falls nötig, die Nacharbeiten zu kontrollieren.“

Alle Flugzeughersteller, egal ob zivil oder militärisch, sind verpflichtet, ein ZfP-Programm für jedes hergestellte Flugzeug zu erstellen, und müssen Servicechecks durchführen, die auf dem Wissen der Hersteller über die Eigenschaften der Flugzeugstruktur basieren. Die Unterlagen für das ZfP-Programm enthalten Empfehlungen, welches zerstörungsfreie Verfahren zu verwenden ist und welche Ausrüstung erforderlich ist (Instrumente, Sonden, Prüfköpfe und unterstützende Referenzstandards). Die Luftfahrzeugbetreiber oder Instandhaltungsbetriebe führen die im ZfP-Programm aufgeführten Verfahren zur Prüfung von Komponenten oder Strukturen aus.

Die Wirbelstromprüfung hat viele Vorteile. Eine Wirbelstromsonde bietet Flugzeugherstellern in Kombination mit einem Wirbelstromprüfgerät eine kostengünstige und effektive Methode zur Prüfung kritischer Flugzeugkomponenten, bevor diese wieder in Betrieb genommen werden. Meist muss der Lack oder die Beschichtung (sofern eine bestimmte Dicke nicht überschritten wird) vor der Prüfung nicht entfernt werden, was eine enorme Zeitersparnis bedeutet.

Ein vielseitiges und einfach zu bedienendes Wirbelstromprüfgerät wie das NORTEC 600 ist die Voraussetzung für eine gründliche und effiziente Durchführung der Prüfungsaufgaben, damit das Flugzeug weiter sicher betrieben werden kann und nicht unnötig am Boden bleibt.

Flugzeugprüfung mit dem NORTEC 600 Wirbelstromprüfgerät

Das NORTEC 600 Wirbelstromprüfgerät ist in vier vielseitigen Modellen erhältlich und erfüllt so die verschiedensten Prüfanforderungen. Ed besitzt zwei NORTEC 600D (Doppelfrequenz)-Modelle. Er hat uns erklärt, was seine Lieblingsfunktionen sind:

Das NORTEC von Olympus ist das einzige Gerät, das ich kenne, bei dem man die vertikale und horizontale Verstärkungsregelung sowie die Tief- und Hochpassfilter vollständig einstellen kann“, so Ed. „Das Gerät ist robust und einfach zu bedienen, die Menüstruktur ist benutzerfreundlich – nach nur einer Stunde Einweisung kann man das Gerät selbstständig bedienen.“

„Bei den von Olympus angebotenen Wirbelstromsonden bevorzuge ich den MiniMite. Außerdem benutze ich immer noch den RA-2000 [Rotationsscanner]“, erklärt Ed. „Bis jetzt gab es noch keine ungewöhnlich engen Konfigurationen oder eingeschränkte Geometrien, in die ich mit dem RA-2000 nicht hineingekommen bin.“

Prüfung von Nietlöchern mit dem NORTEC 600 Prüfgerät und dem MiniMite Rotationsscanner

Aufgrund seines leichten Gewichts (es wiegt ca. 1,7 kg) ist das NORTEC Wirbelstromgerät leicht zu transportieren. Dadurch reduzieren sich die Kosten für die zerstörungsfreie Prüfung noch einmal – ein großer Vorteil für die Flugzeugindustrie.

Die zerstörungsfreien Prüfungen, die von Flugzeugherstellern im Rahmen der regelmäßigen Wartung durchgeführt werden, umfassen meist die wirtschaftlichsten Verfahren, vor allem, um eine Außerbetriebsetzung der Flugzeuge zu vermeiden. In diesem Fall muss Fachpersonal und/oder ein größeres System eingeflogen werden oder das Flugzeug muss zur Prüfung gebracht werden.

„Die Kosten sind ein großes Problem bei Geschäftsflugzeugen, vor allem bei den Charterflugzeugen, von denen es im Moment eine Menge gibt“, erklärt Ed.

In letzter Zeit ist eine Zunahme von geschäftlichen Charterflügen zu verzeichnen, da wir weiterhin auf sozialen Abstand achten müssen. Mit dem Rückgang der kommerziellen Flüge (die, auch wenn es nicht viele wissen, ebenfalls eine erhebliche Frachtmengen befördern) chartern Unternehmen Flugzeuge, die zusätzliche Fracht transportieren und die für die Produktion benötigten Teile zu ihren Produktionsstätten bringen.

Amazon hat vor kurzem mehrere Boeing 767-300 Flugzeuge aus genau diesem Grund gekauft, damit das Unternehmen die wachsende Kundennachfrage und den Lieferbedarf erfüllen kann.

Aufträge als Prüfer mit NDT Level III für die Prüfung von Flugzeugen und Kompetenzschulung

Als Berater mit Level III wurde Ed von mehreren Unternehmen mit Prüfungen, Audits und Schulungen beauftragt – sowohl als interner und auch als externer Mitarbeiter.

„Ich war der Level-III-Prüfer in vielen Bereichen – Propeller, Rad und Bremse, bei mehreren Überholungswerkstätten und einer Reihe von Flugbetrieben. Sie haben alle ihren eigenen Zertifizierungsprozess. Ich nehme auch viele Prüfungen ab“, so Ed.

Er fuhr fort: „Ich leite Schulungen für alle drei Levels. Ich führe nach Bedarf Level-III-Auffrischungskurse sowie Level-I- und -II-Schulungen selbstständig durch oder ich werde von einem Unternehmen als Level-III-Prüfer entsprechend den Industriespezifikationen beauftragt.“

Viele Unternehmen lagern ihre ZfP-Verfahren aus. Bei der Beauftragung eines Prüfers wie Ed überträgt das Unternehmen dem Prüfer im Wesentlichen die Verantwortung für die Überprüfung der Dokumentation und die Beurteilung, ob das Flugzeug lufttüchtig ist und wieder in Betrieb genommen werden kann.

„Diese Unternehmen zahlen für das [Flugzeugwartungs-]Wissen“, erklärte er. „Als Level-III-Prüfer werden Sie dafür bezahlt, dass Sie die richtige Entscheidung treffen. Man kann nicht als Level-III-Prüfer eine zerstörungsfreie Prüfung durchführen und Fragen der Qualitätssicherung umgehen.“

Als Prüfer mit NDT Level III wird Ed oft zu einem Auftrag gerufen, für den es keine wirklichen Richtlinien gibt. Wenn ein Flugzeughersteller eine zerstörungsfreie Prüfung für eines seiner Flugzeuge durchführen lassen möchte, wendet er sich an das Ingenieurteam, um ein Prüfverfahren zu entwickeln. Ed arbeitet oft mit Ingenieuren zusammen, um ihnen bei der Festlegung der besten Prüfmethode zu helfen. Er führt spontane Prüfungen auf Schäden und zeitlich festgelegte Prüfungen durch.

„Gerade wenn man denkt, dass man alles gesehen hat, entdeckt man etwas neues, sodass jeder Auftrag auch eine Lernerfahrung ist“, so Ed. „95 % der Flugzeuge sind immer noch aus Metall. Bei den neueren Flugzeugen, die in den letzten 10 bis 15 Jahren auf den Markt gekommen sind, wird jedoch alles immer dünner und leichter. Verwendet werden Werkstoffe aus verschiedenen Legierungen, Aluminium-Lithium, Mischformen und Magnesium (beispielsweise in Hubschrauber-Getriebegehäusen), Verbundwerkstoffe – man sollte wissen, was man vor sich hat.“

Kenntnisse über Materialherstellung und Veredelungsprozesse sowie über Eignung, Form und Funktion sind wichtige Faktoren, die berücksichtigt werden müssen, um eine genaue Beurteilung der Prüfungsergebnisse vorzunehmen.

Ed kommt zu dem Schluss: „Alles wird immer leichter und dünner, um Einsparungen beim Treibstoffverbrauch zu erzielen, deshalb werden die ZfP-Verfahren noch notwendiger. Bei Metall-Aluminium-Flugzeugen können schon oberflächliche Kratzer auf der Außenhaut des Flugzeugs ein Risiko darstellen. Bei starken Temperaturschwankungen dehnen sich Metalle aus und ziehen sich wieder zusammen. Hinzu kommen weitere Umgebungsbedingungen wie Vibrationen und unterschiedliche Druckverhältnisse.“

Für die Prüfungen muss Ed das tun, was das Flugzeugwartungshandbuch hinsichtlich des ZfP-Programms vorschreibt, er führt aber auch die erforderliche Ausrüstung mit, um zusätzliche Prüfungen durchzuführen.

„Eine allgemeingütlige ZfP-Methode gibt es nicht. Es kann vorkommen, dass Sie Ihre Ergebnisse mit einer anderen Methode genauer überprüfen möchten. Man möchte ja möglichst vermeiden, dass das Flugzeug außer Betrieb genommen werden muss“, fasst Ed zusammen. „Das Flugzeug soll am besten weiter fliegen können. Die Eigentümer verdienen kein Geld, wenn ein Flugzeug am Boden bleibt.“

Die primäre Aufgabe ist jedoch immer, mögliche Mängel zu entdecken, solange sie noch klein sind – bevor sie ein Sicherheitsrisiko darstellen. Dabei ist es besonders wichtig, dass gute Geräte zum Einsatz kommen und die Prüfung von einem erfahrenen und kompetenten Mitarbeiter durchgeführt und ausgewertet wird.

„Es gibt Aufträge, die ein gewisses Maß an Integrität, Verantwortung und rechtlicher Haftung erfordern“, so Ed. „Es hängt immer von der Kompetenz des Bedieners der Prüfgeräte ab, ob diese sachkundig eingesetzt werden, um einen Mangel zu erkennen, der möglicherweise ein Sicherheitsrisiko darstellen könnte, oder um unklare Befunde für eine weitere Untersuchung zu dokumentieren.“

Ähnliche Artikel

Webinar: Verbesserte Methode zur Prüfung von Nietlöchern mit Wirbelstrom

Prüfung von Nietlöchern mit Wirbelstrom ohne Filteranpassung

.jpg?rev=601E)