7.6 玻璃纤维和复合材料

Die Ultraschallprüfung kann nicht nur bei Metallen durchgeführt werden. Mit der zunehmenden Verwendung von Glasfasern und Verbundwerkstoffen bei der Herstellung in den letzten Jahren, ist auch der Bedarf gestiegen, diese Materialien nach strukturellen Fehlern, wie Delaminationen und Aufprallschäden, zu überprüfen. Beide Fehler können normalerweise mittels Ultraschallprüfung identifiziert werden. Hauptsächlich wird dies in den Industrien von Luft- und Raumfahrt, Windenergie, Automobilindustrien sowie von Herstellern von Tanks und anderen Strukturen aus Glasfasern angewendet.

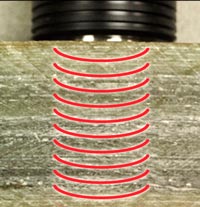

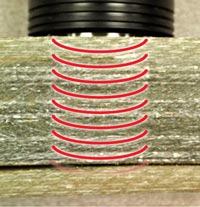

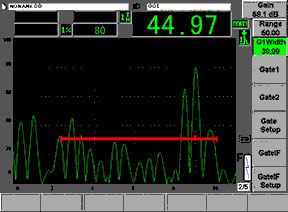

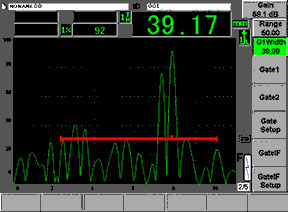

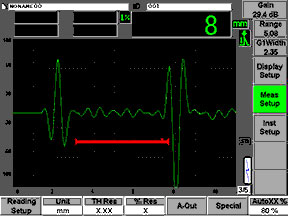

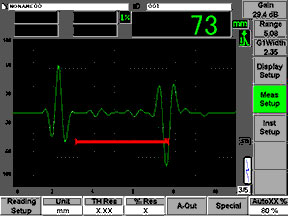

Niederfrequente Prüfköpfe zur Senkrechteinschallung (2,25 MHz, 1 MHz und oft 500 kHz) werden aufgrund ihrer Schallstreuung mit großen Winkeln normalerweise zur Prüfung von Glasfasern eingesetzt. Dicken von 75 mm und mehr können mit entsprechenden Prüfköpfen und Gerätekonfigurationen geprüft werden. In den meisten Fällen besteht das Verfahren aus der Identifizierung des Rückwandechos vom Prüfteil und aus angezeigten Indikationen, die dem Rückwandecho vorangehen. Hintergrundrauschen ist häufig vorhanden. Erkennbare Laminarfehler besitzen ein größeres Echo, als das Hintergrundrauschen. Das folgende Beispiel zeigt eine Prüfung einer Glasfaserplatte von 45 mm. Die Wellenform links zeigt ein Rückwandecho zur rechten Seite des Bildschirms. Die Wellenform rechts zeigt eine große Indikation in einer Tiefe von 39 mm an, die von der sichtbaren Delamination stammt. Alle anderen Maxima zeigen die innere Schallstreuung.

|  |

|  |

Kohlenstofffaserverstärkte Verbundwerkstoffe sind normalerweise lichtdurchlässiger als die aus Glasfasern und somit können sie bei Frequenzen bis zu 5 MHz mit einer besseren Auflösung von Laminarfehlern nahe der Vorder- und Rückseite der Oberfläche geprüft werden. Dies ist bei Anwendungen, wie der Erkennung von Aufprallschäden in Flugzeugteilen wichtig, wenn Flugzeugteile aus massiven laminierten Verbundwerkstoffe innen beschädigt sind, was an der äußeren Oberfläche nicht sichtbar ist. Das folgende Beispiel zeigt eine erkannte, zugefügte Ablösung in einer Flugzeugplatte aus Grafit/Epoxid mit einer Dicke von 3,5 mm. Die zugefügte Ablösung befindet sich ungefähr 0,5 mm vor der Rückwand, kann aber anhand einer Prüfung mit einem Vorlaufstreckenprüfkopf von 5 MHz als eine kleine Veränderung der Position des Echos identifiziert werden.

|  |

| Rückwandecho rechts von der Blende | Echo des Laminardefekts in der Blende |

Verbundwerkstoffe mit Wabenstruktur sind schwieriger zu prüfen, da sie viel Luft enthalten. Mit der Durchschallungsprüfung mit konventionellen Prüfköpfen können Hautablösungen und Kernschäden erkannt werden. Dies wird jedoch mit automatisierten Prüfsystemen im Herstellungsstadium, nicht vor Ort, durchgeführt. Aber es gibt auch moderne Verfahren für die einseitige Ultraschallprüfung von Verbundwerkstoffen aus Kohlenstofffasern oder mit Wabenstruktur, einschließlich Resonanzprüfung, Prüfung der mechanischen Impedanz und Lamb-Wellenprüfung mit S/E-Technik. Bei Wabenstrukturen können Hautablösungen und zerdrückte Kerne von einer Seite des Prüfteils identifiziert werden. Diese modernen Verfahren erfordern spezialisierte Geräte, wie das ZfP BondMaster von Olympus. Für detaillierte Informationen zu diesen Verfahren siehe diesen Link.