9.5 高温检测

Die meisten Ultraschallprüfungen werden bei normalen Betriebstemperaturen durchgeführt, doch einige Anwendungen bestehen aus heißen Prüfteilen, wie in der Prozessindustrie, wo heiße Metalltanks oder Rohre ohne Abschaltung geprüft werden müssen. Herkömmliche Ultraschallprüfköpfe können bei Temperaturen bis zu ungefähr 50 °C prüfen. Bei höheren Temperaturen können sie aufgrund von innerer Ablösung durch Wärmeausdehnung dauerhaft geschädigt werden. Soll Material geprüft werden, das heißer als ca. 50 °C ist, sollten Prüfköpfe für hohe Temperaturen und spezielle Prüfverfahren eingesetzt werden.

Prüfköpfe und Vorlaufkeile

Bei der Prüfung mit Senkrechteinschallung werden zur Überwachung von Korrosion häufig S/E-Prüfköpfe für hohe Temperaturen eingesetzt. S/E-Prüfköpfe für hohe Temperaturen können auch zu Prüfungen mit Senkrechteinschallung von Blechen und Stäben und der Such nach Laminarfehlern in Tanks und Rohren eingesetzt werden. Für kleine oder dünne Prüfteile sind auch Prüfköpfe mit Vorlaufkeilen für hohe Temperaturen verfügbar.

Zur Schrägeinschallung stehen Vorlaufkeile für hohe Temperaturen zur Verfügung. Diese werden mit Standard-Prüfköpfen eingesetzt, um Wärmedämmung zu bieten. Es ist wichtig zu beachten, dass sich mit jedem Vorlaufkeil für hohe Temperaturen, die Schallgeschwindigkeit im aufwärmenden Vorlaufkeilmaterial verringert und sich der Einschallwinkel in Metallen mit aufwärmenden Vorlaufkeilmaterial erhöht. Ist diese der Fall in einer Prüfung, sollte der Einschallwinkel bei der tatsächlichen Betriebstemperatur überprüft werden. In der Praxis machen Temperaturschwankungen bei der Prüfung eine präzise Bestimmung des tatsächlichen Einschallwinkels oft schwierig.

Materialeigenschaften

Die Schallgeschwindigkeit ändert sich in allen Materialien mit der Temperatur; sie verlangsamt sich, wenn sich das Material erwärmt. In Stahl verändert sich diese Schallgeschwindigkeit um ca. 1 % pro 55 °C. (der genaue Wert variiert je nach Legierung). In Kunststoffen oder anderen Polymeren ist diese Veränderung größer und kann 50 % pro 55 °C bis zum Schmelzpunkt erreichen. Steht für den gegebenen Werkstoff keine Grafik für das Verhältnis von Temperatur zu Schallgeschwindigkeit zur Verfügung, sollte die Schallgeschwindigkeit mittels eines Kalibrierkörpers aus demselben Werkstoff bei der tatsächlichen Prüftemperatur kalibriert werden.

Ebenso erhöht sich die Schallschwächung in allen Materialien mit der Temperatur. In feinkörnigen Stahllegierungen erhöht sich die Schallschwächung bei 5 MHz um mehr als 12 dB pro 100 mm Schallweg (entsprechend einem kompletten Hin- und Zurück-Schallweg von 50 mm jede Stecke) bei Raumtemperatur und 500° C. Dieser Effekt kann bei langen Schallwegen eine erhebliche Erhöhung der Geräteverstärkung bei der Prüfung bei hoher Temperatur erfordern. Auch DAC-Kurven oder TVG-Programme, die bei Raumtemperatur erstellt wurden, müssen angepasst werden. Der Effekt ist in Kunststoffen mehr ausgeprägt als in Metallen oder Keramik.

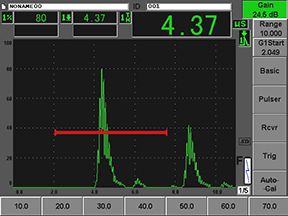

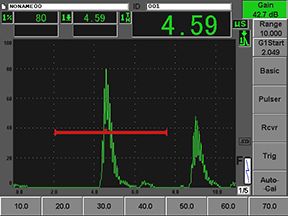

Das folgende Beispiel zeigt die Veränderungen von Schallgeschwindigkeit/Laufzeit und Schallschwächung, wenn ein Stahlblock von 12,5 mm auf 300 °C erhitzt wird. Die Impulslaufzeit erhöht sich von 4,37 µS auf 4,59 µS und es wird eine zusätzliche Verstärkung von 18,2 dB benötigt, um die Echoamplitude auszugleichen. Die Veränderung in der Laufzeit würde einen Messfehler von etwa +5 % oder 0,63 mm anzeigen, wenn der Prüfer die Schallgeschwindigkeit für das erhitzte Prüfteile nicht erneut kalibriert.

Koppelmittel

Die meisten Koppelmittel für Ultraschallprüfungen, wie Propylenglykol, Glyzerin und Gels, verdampfen schnell, wenn sie auf Oberflächen verwendet werden, die heißer als ca. 100 °C sind. Daher erfordert die Ultraschallprüfung bei hohen Temperaturen spezielle Koppelmittel, die lange flüssig oder pastös bleiben, ohne zu verbrennen oder giftige Gase zu produzieren. Diese können von zahlreichen Anbietern bezogen werden.

Einsatzdauer

Alle Standard-Prüfköpfe und Vorlaufkeile für hohe Temperaturen sind für eine festgelegte Einsatzdauer entworfen. Auch wenn sie isoliert sind, führt übermäßig langer Kontakt mit heißen Oberflächen zu einer erheblichen Erhitzung und möglicherweise zu einem dauerhaften Schaden des Prüfkopfs, wenn die Innentemperatur zu heiß wird. Oberflächenkontakt sollte so kurz wie möglich sein, gefolgt von einer Abkühlphase. Bitte beachten, dass dies nur ein Richtwert ist. Das Verhältnis von Kontaktdauer zu Abkühldauer wird am heißeren Ende des für einen Prüfkopf angegebenen Temperaturbereichs kritischer. Als allgemeine Regel gilt, wenn das Gehäuse des Prüfkopfs zu heiß zum Anfassen wird, hat die Innentemperatur des Prüfkopfs eine Schwelle erreicht, ab der dieser eventuell zu Schaden kommt. Der Prüfkopf muss abkühlen bevor weiter geprüft werden kann.

Für weitere Informationen zur Ultraschallprüfung bei hohen Temperaturen siehe Ultraschallprüfung bei hohen Temperaturen.