单晶探头模式

Funktionsweise von Ultraschall-Dickenmessern

Je nachdem, ob Sie die Grundfunktionen oder erweitertes Wissen zu Ultraschall-Dickenmessern erlernen möchten, dieses Tutorial enthält Erläuterungen zu Technik, Messmodi und entscheidenden Faktoren. Ultraschall-Dickenmesser können verwendet werden, um verschiedene Materialien zu messen und mit einem besseren Verständnis über ihre Funktionsweise können Sie genauere und effizientere Messungen durchführen.

Wie wird die Dicke mit Ultraschall-Dickenmessern gemessen?

Ultraschall-Dickenmesser verwenden die physikalischen Prinzipien von Schallwellen, um die Dicke eines Prüfteils zu messen. Dazu analysieren sie die Abfolge, wie sich geordnete mechanische Schwingungen durch Metalle, Kunststoffe und andere industrielle Materialien ausbreiten, und messen, wie lange es dauert, einen Schallimpuls durch das Prüfteil zu schallen, bis er von einer Innenfläche oder Rückwand zurückprallt. Je dicker das Material ist, desto länger dauert die Messung normalerweise. Diese Ultraschallgeräte verwenden Schallenergiefrequenzen, die viel zu hoch sind, um vom menschlichen Gehör wahrgenommen werden zu können. Hörbare Schallwellen liegen normalerweise bei etwa 20 kHz. Ultraschall-Dickenmesser können jedoch Schallwellen von bis zu 500 kHz oder noch höher erzeugen.

Die Messköpfe, die die Schallimpulse senden, besitzen piezoelektrische Elemente, die durch kurze elektrische Impulse angeregt werden. Dies erzeugt Ultraschallwellen, die durch das Prüfteil schallen und zum Messkopf reflektieren. Wenn der Schallimpuls zurückkommt, wird seine Schallenergie umgewandelt. Der Dickenmesser berechnet anhand dieser Schallenergie die Dicke mithilfe der folgenden Gleichung:

T = (V) x (t/2)

T = Dicke des Prüfteils

V = Schallgeschwindigkeit im Prüfmaterial

t = Gemessene Laufzeit

Messmodi

Einzelschwinger-Messkopf: Modus 1, Modus 2 und Modus 3

Sobald ein Schallimpuls erzeugt und Echos empfangen wurden, kann das Timing auf verschiedene Weise durchgeführt werden. Drei häufig verwendete Methoden zur Messung des Zeitintervalls, das den Schallweg durch das Prüfteil darstellt, unter Verwendung von Kontakt-, Vorlaufstrecken- und Tauchtechnikmessköpfen sind: Modus 1, Modus 2 und Modus 3. Der Messkopftyp und die Anwendungsanforderungen bestimmen normalerweise, welcher Modus gewählt werden muss.

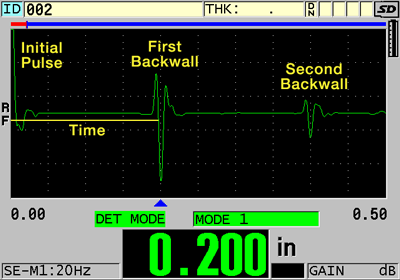

Modus 1 wird am häufigsten verwendet. Er misst das Zeitintervall zwischen dem Sendeimpuls, der die Schallwelle erzeugt, und dem ersten zurückkommenden Echo und subtrahiert dann einen kleinen Wert der Nullpunktverschiebung, der feste Verzögerungen des Geräts, Kabels oder der Messkopf-Verschleißplatte kompensiert.

Modus 1 ist der normale Messmodus für die Prüfung mit Kontaktmessköpfen. Ein wesentlicher Vorteil ist, dass er den größten maximalen Dickenbereich abdeckt. Da nur ein einziges Rückwandecho erforderlich ist, hat es auch die beste Durchdringfähigkeit bei herausfordernden Materialien, wie Gussteilen, Kunststoffen mit geringer Dichte und Gummi. Die Nachteile von Modus 1 sind, dass die minimal messbare Dicke höher ist als in anderen Modi und die Genauigkeit aufgrund von Ankopplungsschwankungen etwas geringer sein kann. Zudem können Kontaktmessköpfe im Modus 1 nur für Materialien mit einer Oberflächentemperatur unter 50 °C verwendet werden, sodass eine Hochtemperaturmessung nicht möglich ist.

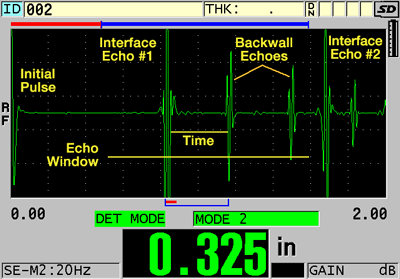

Modus 2 misst das Zeitintervall zwischen einem Ankoppelecho, das von der nahen Oberfläche des Prüfteils reflektiert wird, und dem ersten Rückwandecho, das eine Umlaufzeit im Prüfteil darstellt. Dieser Modus erfordert normalerweise Vorlaufstrecken- oder Tauchtechnik-Messköpfe.

Modus 2 wird oft für Folgendes verwendet:

- Optimierung der oberflächennahen Auflösung in Kunststoffen und Verbundwerkstoffen

- Hochtemperaturmessungen mit Hochtemperatur-Vorlaufstreckenmessköpfen

- Messungen an engen Radien mit fokussierten Tauchtechnikmessköpfen und fokussierten oder gekrümmten Vorlaufstreckenmessköpfen

- Inline-Messung von beweglichen Materialien mit Tauchtechnikmessköpfen

Der wesentliche Nachteil von Modus 2 ist, dass die maximale Dicke durch die Länge der Vorlaufstrecke begrenzt ist.

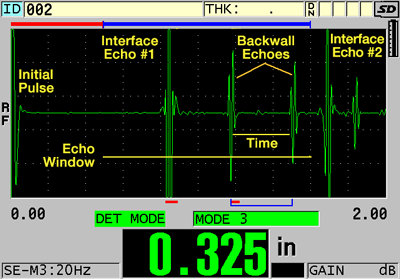

Modus 3 misst das Zeitintervall zwischen zwei aufeinanderfolgenden Rückwandechos, die die Umlaufzeit im Prüfteil unter Verwendung einer Vorlaufstrecke oder von Tauchtechnikmessköpfen darstellen.

Modus 3 bietet normalerweise die höchste Messgenauigkeit und die beste Auflösung der kleinsten Dicke, auch wenn die maximale Dicke begrenzt ist. Dieser Modus erfordert zwei oder mehrere saubere Rückwandechos, was seine Verwendung auf Materialien mit relativ geringer Schallschwächung und hoher akustischer Impedanz, wie feinkörnige Metalle, Keramik und Glas, begrenzt. Messungen können bei hohen Temperaturen mit geeigneten Hochtemperatur-Vorlaufstrecken durchgeführt werden. Modus 3 bietet auch den Vorteil, dass dünne nichtmetallische Beschichtungen, wie Farbe, bei der Dickenmessung von beschichteten Metallen ausgeschlossen werden können.

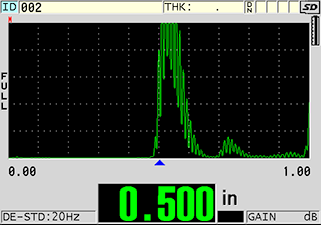

Sender-Empfänger-Messköpfe

Sender-Empfänger-Messköpfe verfügen über separate Elemente zum Senden und Empfangen, die an Vorlaufstrecken montiert sind und als Wellenführung für einen V-förmigen Schallweg dienen und als Wärmeisolatoren zum Schutz des aktiven Elements bei Hochtemperaturmessungen. Das Echo-Timing wird häufig im Modus 1 mit einer großen Nullpunktverschiebung durchgeführt, um die Impulslaufzeit durch die Vorlaufstrecken zu subtrahieren, sowie mit einer trigonometrischen Korrektur, um den V-förmigen Schallweg im Prüfmaterial zu kompensieren.

Aspekte bei der Messung mit Ultraschall-Dickenmessern

Bei der Messung mit Ultraschall-Dickenmessern müssen viele äußere Einflüsse berücksichtigt werden, um die Genauigkeit und Sicherheit zu gewährleisten. Weitere Informationen finden Sie auf den folgenden Seiten. Dort erfahren Sie mehr über Faktoren mit Auswirkungen auf Ultraschallprüfungen und Prüfbedingungen: