En esta nota de aplicación, se explica cómo usar los transductores de elemento dual, comúnmente conocidos como sondas duales, para medir el espesor restante del metal en aplicaciones de corrosión.

Detección de la corrosión mediante el uso de sondas duales

Prácticamente todos los productos hechos de metales estructurales comunes se ven afectados por la corrosión. Un problema particularmente importante que enfrentan muchas industrias es la medición del espesor de pared restante en tuberías, conductos o tanques que pueden presentar corrosión en la superficie interna. Muchas veces esta corrosión no se detecta mediante inspecciones visuales si no se ha cortado o desensamblado la tubería o el tanque bajo inspección. Las vigas de acero, en particular los soportes de puentes y tablestacas de acero, también se ven afectados por la corrosión, la cual reduce el espesor original del metal. Si la corrosión no es detectada con el paso del tiempo podría debilitar las paredes del material y ocasionar posiblemente fallos estructurales peligrosos.

Por tanto, teniendo en cuenta los factores económicos y de seguridad, es necesario que las tuberías, conductos o estructuras metálicas sujetas a la corrosión sean inspeccionadas regularmente. Los ensayos por ultrasonido son ampliamente aceptados como métodos no destructivos para llevar a cabo este tipo de inspección; un ensayo por ultrasonido en un metal corroído generalmente se efectúa con las sondas duales.

Teoría de funcionamiento

Las superficies irregulares, observadas frecuentemente en situaciones de corrosión, brindan una ventaja al utilizar las sondas duales con respecto a las sondas monoelemento. Todas las mediciones de espesores por ultrasonido implican el tiempo de ida y vuelta de un impulso acústico en un material bajo ensayo. Debido a que los metales sólidos presentan una impedancia acústica que difiere de aquella de los productos gasificados, líquidos o corroídos (como los depósitos de magnetita u óxido), el impulso acústico se reflejará desde la superficie lejana del metal restante. El instrumento de ensayo está configurado según la velocidad de propagación acústica del material bajo ensayo y calcula el espesor de pared mediante esta fórmula: Distancia = Velocidad × Tiempo.

Varios de los medidores fabricados para las aplicaciones de corrosión miden el tiempo de intervalo entre la ida y vuelta del primer eco de fondo. Varios instrumentos también pueden medir el intervalo entre ecos múltiples sucesivos. Esta técnica puede ser útil en situaciones que comprenden recubrimientos de pintura o revestimientos similares; sin embargo, la medición Eco a Eco puede ser menos efectiva cuando se requiere detectar picaduras y medir el espesor real mínimo de paredes en tuberías y tanques picados.

Las sondas duales están compuestas de elementos de emisión y de recepción separados que se encuentran montados en líneas de retardo (suelas/zapatas), generalmente cortadas en plano horizontal (ángulo de techo/tejado) para que las trayectorias de emisión y recepción del haz atraviesen la superficie de la pieza bajo ensayo. Esta configuración de haz cruzado en las sondas duales brinda un efecto de pseudo enfoque que optimiza la medición del espesor de pared mínimo en aplicaciones de corrosión.

Las sondas duales generalmente son más sensibles que las sondas monoelemento a los ecos provenientes de la base de un hoyo que representa el espesor de pared mínimo restante. También, el uso de sondas duales en superficies rugosas externas es mucho más efectivo. El acoplante que queda depositado en las cavidades de superficies rugosas, por donde ingresa el ultrasonido, puede producir ecos de interfaz oscilantes que interfieren con la resolución de superficie cercana de las sondas monoelemento. Con una sonda dual, es improbable que el elemento receptor considere este eco falso. Por último, las sondas duales son más adecuadas para las mediciones de altas temperaturas, ya que las sondas monoelemento podrían dañarse.

Equipamiento usado para las aplicaciones de corrosión

Muchos medidores de espesores ultrasónicos pequeños y portátiles han sido especialmente desarrollados para las aplicaciones de inspección de corrosión. Estos medidores son usados generalmente con un grupo específico de sondas duales que cubren un amplio rango de espesores y soportan diferentes condiciones de temperatura. En el caso de aplicaciones más complejas, especialmente bajo condiciones de alta temperatura, un usuario puede requerir una representación A-scan del ultrasonido para verificar que los ecos válidos estén siendo detectados.

El medidor de espesores ultrasónico 39DL PLUS™ ofrece la representación A-scan diseñada para este tipo de casos. Para obtener más información, consulte la hoja de información del instrumento. Otro instrumento diseñado para este tipo de casos es el medidor de espesores 45MG. Para las aplicaciones de inspección de corrosión, las sondas duales también pueden ser usadas eficazmente con los detectores de defectos. Los detectores de defectos digitales, como aquellos de la serie EPOCH™ (incluidos los instrumentos EPOCH 650 y EPOCH 6LT), permiten medir el espesor y ofrecen una representación A-scan.

Procedimiento para medir el espesor de paredes corroídas con sondas duales

Los siguientes principios generales se aplican a todas las mediciones de corrosión efectuadas con las sondas duales usando un medidor de espesores o un detector de defectos. Tenga en consideración que, para cualquier tipo de inspección, el instrumento debe estar calibrado adecuadamente con la velocidad de propagación acústica y compensación cero cuyos procedimientos se encuentran detallados en el manual del usuario del producto.

1. Selección de sonda

Para cualquier sistema de medición ultrasónico (combinación de sonda más el instrumento de medición o de detección de defectos), existe un espesor mínimo del material por debajo del cual no es posible obtener medidas válidas. Normalmente, este rango mínimo viene especificado en la documentación brindada por el fabricante. De esta manera, a medida que la frecuencia de la sonda aumenta, el espesor mínimo mensurable disminuye.

En las aplicaciones de corrosión, en donde el espesor de pared mínimo restante es normalmente el parámetro mensurable, es importante estar atento al rango de espesor específico de la sonda utilizada. Si se usa una sonda dual para medir una pieza que está por debajo del rango de espesor mínimo determinado, el medidor puede detectar ecos no válidos y mostrar una lectura incorrecta de espesor elevado.

La tabla a continuación detalla los espesores mínimos mensurables para el acero con las sondas de serie que operan con los medidores de espesores 39DL PLUS y 45MG. Nótese que estos valores son aproximados. El espesor mínimo mensurable exacto para una aplicación depende de la velocidad de propagación del ultrasonido en el material, como también de la condición y geometría de la superficie; además, este debe ser determinado experimentalmente por el usuario.

Sonda | Diámetro | Frecuencia | Conector | Espesor mínimo aprox. | Radio mínimo aprox. | Límite de temperatura* | ||||

pulg. | mm | MHz | pulg. | mm | pulg. | mm | °F | °C | ||

D790, D790-SM | 0,434 | 11 | 5 | Recta | 0,04 | 1 | 0,75 | 20 | De –5 a 932 | De –20 a 500 |

D791 | 0,434 | 11 | 5 | Ángulo de 90° | 0,04 | 1 | 0,75 | 20 | De –5 a 932 | De –20 a 500 |

D791-RM | 0,434 | 11 | 5 | Ángulo de 90° | 0,04 | 1 | 0,75 | 20 | De –5 a 752 | De –20 a 400 |

D792 | 0,283 | 7,2 | 10 | Recta | 0,02 | 0,5 | 0,50 | 12,7 | De 32 a 122 | De 0 a 50 |

D793 | 0,283 | 7,2 | 10 | Ángulo de 90° | 0,02 | 0,5 | 0,50 | 12,7 | De 32 a 122 | De 0 a 50 |

D7912 | 0,295 | 7,5 | 10 | Recta | 0,02 | 0,5 | 0,50 | 12,7 | De 32 a 122 | De 0 a 50 |

D7913 | 0,295 | 7,5 | 10 | Ángulo de 90° | 0,02 | 0,5 | 0,50 | 12,7 | De 32 a 122 | De 0 a 50 |

D794 | 0,283 | 7,2 | 5 | Recta | 0,03 | 0,75 | 0,50 | 12,7 | De 32 a 122 | De 0 a 50 |

D797-SM | 0,900 | 22,9 | 2 | Recta | 0,15 | 3,8 | 4,00 | 100 | De –5 a 752 | De –20 a 400 |

D797 | 0,900 | 22,9 | 2 | Ángulo de 90° | 0,15 | 3,8 | 4,00 | 100 | De –5 a 752 | De –20 a 400 |

D798 | 0,282 | 7,2 | 7,5 | Ángulo de 90° | 0,02 | 0,71 | 0,50 | 12,7 | De –5 a 300 | De –20 a 150 |

D799 | 0,434 | 11 | 5 | Ángulo de 90° | 0,04 | 1 | 0,75 | 20 | De –5 a 300 | De –20 a 150 |

D7226 | 0,350 | 8,9 | 7,5 | Ángulo de 90° | 0,02 | 0,71 | 0,50 | 12,7 | De –5 a 300 | De –20 a 150 |

D7906-SM | 0,434 | 11 | 5 | Recta | 0,04 | 1 | 0,75 | 20 | De 32 a 122 | De 0 a 50 |

D7906-RM | 0,434 | 11 | 5 | Recta | 0,04 | 1 | 0,75 | 20 | De 32 a 122 | De 0 a 50 |

D7908 | 0,283 | 2 | 7,5 | Recta | 0,04 | 1 | 0,50 | 12,7 | De 32 a 122 | De 0 a 50 |

D7910 | 0,500 | 7 | 5 | Ángulo de 90° | 0,04 | 1 | 1,00 | 25 | De 32 a 122 | De 0 a 50 |

MTD705 | 0,200 | 5,1 | 5 | Ángulo de 90° | 0,04 | 1 | 0,50 | 12,7 | De 32 a 122 | De 0 a 50 |

*Puede que se requieran ajustes de ganancia para obtener medidas más fiables en radios iguales o inferiores al valor mínimo especificado.

2. Condiciones de la superficie

El descascarillado o desprendimiento de capas de óxido, orín o suciedad en la superficie externa de la pieza bajo ensayo puede interferir en la transmisión de la energía acústica durante el acoplamiento de sonda con la pieza bajo ensayo. Por esta razón, asegúrese de retirar cualquier residuo suelto sobre la muestra con un cepillo de alambres o una lima antes de adquirir las medidas.

Normalmente, es posible llevar a cabo mediciones de corrosión a través de capas finas de orín, siempre y cuando este elemento esté liso y bien adherido al metal. En algunos casos, las superficies de fundición muy rugosas o corroídas requieren ser niveladas o pulidas para asegurar un correcto acoplamiento acústico. También, puede ser necesario decapar la pintura si se presenta en capa gruesa o se desprende del metal.

A pesar de que es posible llevar a cabo mediciones de corrosión estándares sobre capas delgadas de pintura (de unas cuantas milésimas de pulgadas o de 0,1 a 0,2 mm), el espesor grueso de una capa de pintura atenúa las señales o crea posibles ecos parásitos, requiriendo así técnicas especiales como la medición Eco a Eco o THRU-COAT™. Los hoyos o picaduras que se hallan sobre la superficie de tubos o tanques pueden representar un problema.

Solo en algunas superficies ásperas o rugosas, el uso de geles o aceites, en lugar de un acoplante líquido puede mejorar la transmisión de energía sonora dentro de la pieza bajo ensayo. En casos extremos, será necesario limar o pulir la superficie para que quede lo suficientemente plana y permita el contacto con la punta de la sonda. Si la picadura o el hoyo es demasiado profundo sobre la tubería o el tanque, será necesario medir el espesor del metal restante desde la base del hoyo hasta el fondo de la pared interna de la pieza. Existen técnicas ultrasónicas sofisticadas que emplean sondas de inmersión por focalización; estas pueden medir desde el fondo de la picadura externa hasta la pared interna; sin embargo, no son muy prácticas para trabajos en campo.

La técnica más convencional implica la medición ultrasónica del espesor del metal no afectado para, después, medir mecánicamente la profundidad de la picadura en el metal y, finalmente, sustraer la profundidad de la picadura del valor del espesor medido. Alternativamente, se podrá nivelar o pulir la superficie de la pieza a la altura de la base de la picadura para medirla normalmente. Como con cualquier otra aplicación difícil, la experimentación con los bloques de calibración de la muestra bajo ensayo es la mejor forma para determinar los límites de un ensamble medidor-sonda en particular sobre una superficie específica.

3. Posicionamiento y alineación de la sonda

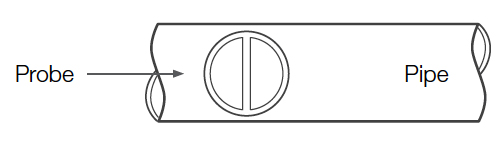

Para un acoplamiento acústico apropiado, presione firmemente la sonda contra la superficie que será inspeccionada. En superficies cilíndricas de diámetro pequeño, como las tuberías, mantenga la sonda de modo que la barrera acústica, visible desde la parte frontal de la sonda, esté alineada perpendicularmente con el eje central del tubo (vea la figura la continuación).

Al igual que es necesario ejercer una presión firme sobre la sonda para obtener óptimas lecturas, es necesario evitar raspar o invertir la orientación de la sonda contra una superficie metálica rugosa. Estas acciones producen rasguños en la parte frontal (cara) de la sonda y podrían afectar su rendimiento eventualmente. La manera más segura para desplazar una sonda a lo largo de una superficie rugosa es levantándola y colocándola nuevamente sobre la pieza en cada medición.

Recuerde que un ensayo por ultrasonido mide el espesor solo en un punto entre el haz de la sonda; esto hace que el espesor de pared siempre varíe considerablemente en situaciones de corrosión. Los procedimientos de ensayo normalmente invitan a efectuar una cantidad de mediciones en un área definida con un espesor mínimo establecido o promedio.

Idealmente, se deben adquirir los datos en incrementos no superiores a la mitad del diámetro de la sonda para asegurar que ninguna otra picadura o variación local en el espesor de pared sea ignorada. Depende del usuario definir los patrones apropiados para la adquisición de datos que requiere una aplicación específica.

En materiales con picaduras o efectos severos de corrosión, puede que sea imposible adquirir las lecturas de algunas áreas. Esto se debe a que la superficie interna del material es extremadamente irregular, es decir, que la energía acústica se dispersa en lugar de reflejarse hacia la sonda. La falta de dichas lecturas podría indicar un espesor anormal al rango de la sonda y del medidor de espesores que están siendo usados. Generalmente, la incapacidad para obtener una lectura válida en un punto particular sobre la pieza bajo ensayo, puede representar una fuerte degradación de su pared. De ser este el caso, es necesario asegurar una investigación más detallada utilizando otros medios.

4. Mediciones a elevadas temperaturas

Las mediciones de corrosión a altas temperaturas requieren una atención particular. Siga las siguientes recomendaciones:

Temperatura superficial

Asegúrese de que la temperatura de la superficie de la pieza bajo inspección no exceda la temperatura máxima de la sonda o del acoplante que está utilizando. Algunas sondas duales están concebidas para efectuar mediciones solo bajo una temperatura ambiente.

Acoplante

Utilice un acoplante determinado conforme a la temperatura registrada en su área de trabajo. Los acoplantes para altas temperaturas pueden evaporarse a una determinada temperatura; esto dejará un residuo duro que impedirá la transmisión de la energía acústica. Las temperaturas máximas recomendadas para nuestros acoplantes son las siguientes:

N.º de pieza

Descripción

Volumen

Aplicación

B2

Glicerina

2 oz. (0,06 litros)

Sirve para propósitos generales. Su textura es más viscosa y ofrece una alta impedancia acústica, siendo el acoplante de preferencia para superficies rugosas. Uso en temperatura ambiente.

D12

Tipo de gel

12 oz. (0,35 litros)

Sirve para superficies rugosas, superficies verticales y aéreas. Uso en temperatura ambiente.

H-2

Alta temperatura

2 oz. (0,06 litros)

Ofrece un rango de temperatura de –18 °C a 400 °C (de 0 °F a 750 °F) en varias aplicaciones que comprenden ambientes abiertos cuando es usado según el procedimiento recomendado del fabricante.*

I-2

Alta temperatura

2 oz. (0,06 litros)

Ofrece un rango de temperatura de 371 °C a 538 °C (de 700 °F a 1000 °F). Para obtener más detalles, por favor consulte la ficha de datos de seguridad. *

*Generalmente, en las aplicaciones relativas a la medición de espesores y detección de defectos por ultrasonido se usan películas finas de acoplante en ambientes abiertos donde la más mínima cantidad de gas generado puede disiparse rápidamente. Sin embargo, si intempestivas llamaradas de autoignición se desprenden a partir del gas producido por el acoplante, tal acoplante no debe ser usado por encima de la temperatura de autoignición descrita en la ficha de datos de seguridad.

Velocidad de medición

Ejecute rápidamente las mediciones y permita que la estructura de la sonda se enfríe entre las lecturas. Las sondas duales de alta temperatura cuentan con líneas de retardo, hechas de un material térmicamente tolerante; pero, debido a la exposición continua a temperaturas muy altas, la sonda puede recalentarse causando el desprendimiento de sus uniones encoladas o daños irreparables. La función de congelación del instrumento es útil para capturar una lectura durante un ensayo que implica contactos breves con la superficie.

Velocidad acústica del material y compensación cero de la sonda

Recuerde que la velocidad de propagación acústica en el material y la compensación cero cambiará según la temperatura. Para obtener lecturas altamente fiables bajo condiciones de alta temperatura, ejecute una calibración de la velocidad de propagación del ultrasonido sobre el nivel de espesor conocido del bloque de calibración que ha sido calentado en función de la temperatura que será empleada para la medición.

Alternativamente, los medidores avanzados, como el instrumento 39DL PLUS, proporcionan una opción de software que permite programar una compensación automática de la velocidad para variaciones de temperatura conocidas. Todos nuestros medidores dedicados a la corrosión se dotan de la función automática de calibración cero que sirve para configurar los parámetros al valor cero para altas temperaturas. Consúltese el manual de operación para obtener más detalles.

Para otros medidores o detectores de defectos, consulte los manuales de usuario respectivos si desea obtener más información sobre la manera de compensar la desviación cero en altas temperaturas. Asimismo, es necesario incrementar la ganancia frecuentemente cuando se efectúan mediciones a altas temperaturas. Todos los medidores de corrosión de Olympus se dotan de una función de «Ajuste de la ganancia» o «Incremento de ganancia» ideal para este tipo de operaciones.

5. Medidores y detectores de defectos

Un medidor de corrosión ultrasónico está desarrollado para detectar y medir los ecos reflejados a partir de la pared interna de una pieza bajo ensayo. Es posible que las discontinuidades del material como los defectos, grietas, huecos o laminaciones produzcan ecos con una amplitud suficiente para que el instrumento muestre inusuales medidas delgadas en áreas particulares de la pieza bajo ensayo.

Sin embargo, recuerde que el medidor dedicado a la corrosión no está desarrollado para detectar defectos o grietas, ni debe ser utilizado para detectar discontinuidades en el material. Para una evaluación correcta de las discontinuidades se requiere que los detectores de defectos por ultrasonido, como el EPOCH™ 6LT o el EPOCH 650, sean operados correctamente por técnicos capacitados. Generalmente, las medidas inexplicables, adquiridas por un medidor de corrosión, merecen un análisis más profundo.