Resumen

Este artículo expone las ventajas de los análisis de aleaciones no destructivos in situ. El uso de los analizadores XRF portátiles, también denominados analizadores PMI o analizadores de aleación XRF, se explica en términos prácticos que se aplican directamente a los análisis de identificación positiva de materiales (PMI). Más allá de una descripción general de la tecnología y de su uso en aplicaciones comunes, este documento se centra en el desarrollo reciente que repercute directamente en los ensayos PMI de aleaciones. La mejora radical del hardware y software de los analizadores ofrece un nuevo nivel de velocidad, un rango de elementos mucho más extenso y una precisión optimizada para analizar aleaciones de materiales en campo. A través de la siguiente documentación se explicará de manera más específica las innovaciones más destacadas, como: el rendimiento diez veces aún mejor del detector; la sensibilidad de cinco a cincuenta veces mayor para algunos elementos; la nueva capacidad para analizar elementos ligeros como Mg, Al, Si, P y S; los análisis de alta temperatura «en servicio», y el punto de colimación de haz para análisis avanzados de soldaduras.

1. Introducción

La identificación positiva de materiales y su verificación son procesos altamente prioritarios para los proveedores de componentes industriales o para las operaciones de control en plantas industriales. Las aleaciones son determinadas conforme a un plan de fabricación; ya sea para proporcionar resistencia a la corrosión, tolerancia a diversas temperaturas o ciertas características mecánicas en un material. La mezcla de aleaciones incorrectas en un material puede causar fallos en los componentes de una pieza. Estos fallos producen asimismo paros de productividad, reparaciones y reemplazos, pérdidas de materiales (debido a las fugas), riegos ambientales y peligros de incendio, o contaminación de lotes.

El analizador XRF portátil es un instrumento rápido que usa una técnica de ensayo no destructiva (END) para medir la composición de aleaciones, confirmar los grados de dichas aleaciones y efectuar la identificación positiva de los materiales (PMI). El analizador portátil XRF brinda una confirmación rápida y definitiva de los materiales en diferentes procesos, ya sea durante la fabricación de componentes, la recepción de materiales aleados, la instalación de tuberías, válvulas u otro elemento complejo, o simplemente durante la verificación de equipos en servicio integrados a un sistema de producción. Los usuarios que operan los analizadores de PMI pueden identificar con rapidez mezclas de materiales, mejorar el proceso de control de los materiales y gozar de un rápido retorno de su inversión.

1.1 Conceptos básicos sobre la tecnología XRF en su configuración portátil

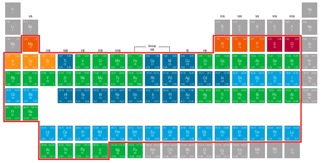

La mayoría de las aleaciones se componen de elementos que se hallan en el rango de detección de la tecnología XRF en su configuración portátil (vea la Figura 1). Los análisis por XRF son ideales para muestras con aleaciones, debido a su homogeneidad y predominancia de elementos altamente sensibles.

Figura 1. Elementos detectables con la tecnología XRF (desde el magnesio [Mg] hasta el uranio [U])

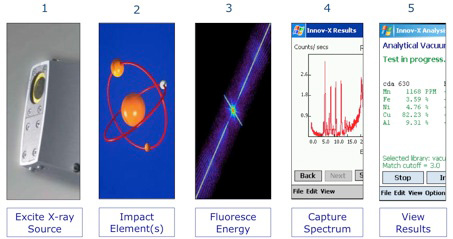

Existen tres etapas básicas para lograr la aplicación de la tecnología XRF (vea la Figura 2):

- La excitación de una muestra (ionización) mediante la fuente de rayos X [vea los pasos 1, 2 y 3];

- La captura de la señal de rayos X emitida (fotones) a partir del material de ensayo excitado (ionizado) [vea el paso 4];

- El procesamiento de la señal a través de un diagrama espectral que clasifica la composición química de la muestra y otorga los ID de grados [ vea el paso 5].

Figura 2. Pasos para el análisis XRF

Puesto que la tecnología XRF genera una medición de superficie cercana (~ 10 micras de profundidad para las muestras de aleación), puede que ciertas superficies pintadas, bañadas/plaqueadas, corroídas o granalladas requieran ser preparadas/molidas. Actualmente, la tecnología portátil XRF permite analizar elementos más pesados que el sodio (Na). Por ende, mediciones directas en carbón, berilio, boro o litio no son posibles.

A pesar de estas limitaciones, la tecnología XRF permite ejecutar ensayos rápidos (hasta dos segundos para la mayoría de aleaciones) y no destructivos in situ. Asimismo, la resistente estructura, de calidad industrial, de los analizadores portátiles XRF ha sido desarrollada para aplicaciones de alta temperatura, en ambientes internos y externos. Aunque no sea una certificación metalúrgica al 100 %, los analizadores portátiles PMI comúnmente miden la mayoría de las aleaciones industriales con una precisión de hasta el 99,5+ %. Para verificar un grado de aleación, solo es necesario distinguirlo de otros grados similares. Habitualmente, esta operación se logra fácilmente. Los grados que son idénticos al 99 %, (como SS-303, SS-304, SS-321, y SS-347, o 9 Cromo y 9 Cromo + V) son clasificados fácilmente según la diferencia específica de cada grado visible a la tecnología portátil XRF. Dichas diferencias pueden alcanzar un valor mínimo del 0,05 %.

A diferencia de los análisis efectuados en laboratorios, donde el usuario gasta por cada ensayo en términos de tiempo y dinero, con la tecnología XRF, en formato portátil, la casi totalidad del gasto corresponde a la adquisición del analizador. Al adquirir el analizador XRF con el método PMI, cada ensayo será cuestión de un juego «apunte y dispare» de tan solo dos segundos. Puesto que los gastos adicionales por cada ensayo son insignificantes, se goza de la ventaja para efectuar análisis incluso de forma redundante.

La inspección PMI puede realizarse al recibir la mercancía para verificar los materiales entrantes. Efectúe nuevamente una inspección al momento de usar o instalar el material para identificar posibles errores de manipulación. Por ejemplo, suponiendo que una varilla de soldadura ha sido retirada de un contenedor incorrecto o depositada en él, ésta puede ser verificada y determinada como aceptada o rechazada en cuestión de segundos. También, puede ser analizada nuevamente en el componente instalado que se encuentra en servicio, o durante el control de calidad final antes de la expedición.

Por lo tanto, un simple ensayo durante la recepción no bastará para identificar errores que se producen durante la fabricación e instalación de los productos. El objetivo de analizar los materiales no solo sirve para confirmar si son correctos, sino también para corregir los procesos erróneos que causan mezclas en ellos. Efectuar ensayos repetitivos con el analizador PMI es la manera más rápida y fácil para hallar y eliminar errores de mezcla en materiales.

A sus inicios en 1980, los analizadores portátiles XRF de campo eran ideales para analizar aceros inoxidables, aceros de cromo-molibdeno, aleaciones de níquel y aleaciones de cobalto. Los grados de aleación en acero de baja aleación, cobre y titanio eran tratados de manera más limitada debido a que la identificación de varios de estos grados requería o beneficiaba de la capacidad para medir directamente elementos ligeros como el aluminio, el silicio, el sulfuro y el fósforo. Por ejemplo, los grados del aluminio eran analizados solamente de forma limitada. La medición directa del magnesio, aluminio y el silicio, a niveles por debajo del 0,05 %, es esencial para efectuar ensayos apropiados del aluminio. La Tabla 1 (a continuación) especifica los límites de detección (LODs) para los ensayos XRF de aleaciones importantes en una serie cronológica de la tecnología.

Tabla 1. LOD seleccionados con resultados aproximados en función del tiempo (tecnología) para las aleaciones de hierro

| Entre los años 80 y 90 | Desde el año 2000 | Desde el año 2010 | |

| Detector | Yoduro de Hg y SiPin | SiPin | Detector de deriva de Silicio |

| Resolución/Velocidad de conteo | 500-1000eV/1k-2K cps | 250 eV/4000 cps | 160 eV/100k cps |

| Fuente | Isótopo | Tubo de rayos X | Tubo de rayos X |

| Mg - Magnesio (en Al) | No detectable | >2% con purgado* | 0.200% |

| Al - Aluminio | No detectable | Marginal con purgado | 0.200% |

| Si - Silicio | No detectable | Marginal con purgado | 0.050% |

| P - Fósforo | No detectable | Marginal con purgado | 0.014% |

| S - Sulfuro | No detectable | Marginal con purgado | 0.01% |

| Ti - Titanio | 1 % a superior | 0.20% | 0.008% |

| V - Vanadio | 1 % a superior | 0.20% | 0.008% |

| Cr - Cromo | 0,50 % a superior | 0.05% | 0.008% |

| Ni - Níquel | 0,50 % a superior | 0.20% | 0.009% |

| Cu - Cobre | 0,50 % a superior | 0.20% | 0.006% |

| Mo - Molibdeno | 0,20 % a superior | 0.05% | 0.002% |

2. Recientes innovaciones en los analizadores portátiles PMI

En los últimos dos años, tal como lo ilustra la Tabla 1, se han efectuado importantes mejoras para potenciar los límites de detección. Tanto los límites de detección, la precisión como la duración del ensayo han medidos mediante el mismo factor analítico: la velocidad de conteo neta. Gracias a la combinación de una fuente más eficiente, a una velocidad de conteo del detector 10 veces más rápida y a la electrónica mejorada, ahora es posible analizar elementos (que antes no eran posibles) con niveles más bajos, de manera más rápida y precisa que aquellos elementos analizados entre los años 80 y 90. Entre las principales innovaciones destacan:

2.1 Tubo de rayos X en monobloque

Configuración del tubo de rayos X en monobloque:

- Elimina la conexión de cables entre la fuente de alta tensión y el tubo de rayos X;

- Incrementa su rendimiento y permite optar por una configuración del equipo más compacta.

- Reduce el ruido eléctrico para mejorar la relación entre señal-ruido y contribuir, de esa manera, a acortar también los límites de detección detallados anteriormente.

2.2 Características y funciones de la Biblioteca de grados avanzada

2.2.1 ID de elementos residuales

Normalmente, al emplear límites de detección inferiores a 100 ppm, los elementos como el titanio, vanadio, cobre, wolframio (tungsteno), niobio y estaño, pueden ser medidos e identificados como materiales residuales. Esto permite una excelente correspondencia de grados, la integridad de la Biblioteca de grados y la identificación precisa de los elementos residuales comunes junto con sus concentraciones respectivas.

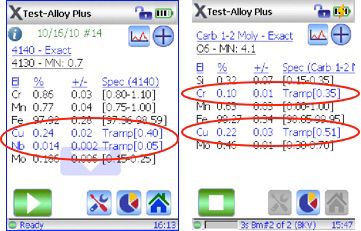

Figura 3. Elementos residuales detectados

2.2.2 Inclusión de valor nominal

La Inclusión de valor nominal (vea la Figura 4) usa las especificaciones de los grados para introducir los valores previstos de los elementos que no son identificables por el método PMI del analizador XRF. Básicamente, es una manera práctica para agregar información útil acerca de los elementos ligeros con el fin de efectuar un ensayo breve y simple. Asimismo, más allá de ofrecer información acerca de la presencia de aluminio, silicio, boro o berilio en la muestra —cuando no se puede efectuar o no se ha efectuado una medida—, también permite corregir el valor de compensación del material. Por ello, cuando se identifica una correspondencia de grados segura, la inclusión del valor nominal brinda información útil y una mejor identificación de la composición química de la muestra.

Figura 4: Valores nominales: incluido/no incluido

En las imágenes anteriores, al lado izquierdo, se muestran los resultados de un ensayo de dos segundos con el método de inclusión de valor nominal, donde se resalta el valor (esperado) nominal del aluminio. En la imagen central, se resalta un valor medido para el aluminio mediante un ensayo de 20 segundos.

En los dos casos, el usuario obtiene una información precisa y prácticamente idéntica. En el tercer caso, se muestran los resultados de un ensayo de dos segundos sin la ventajosa opción de «Inclusión del valor nominal» en donde se resalta el mismo valor de grado. Sin embargo, no se lista el valor del aluminio y se muestra el titanio con un valor superior al valor actual. Definitivamente, la precisión presentada para el titanio es superior al 1 %; sin embargo, debido a la medida ausente del aluminio, la precisión se encuentra reducida de un 5 %.

2.3 Funciones adicionales de la Biblioteca avanzada

2.3.1 Comparación directa de grados

La función de Comparación directa de grados permite comparar los análisis a las dos mejores correspondencias según las especificaciones de grados proporcionados por la biblioteca. También, identifica los elementos residuales y aquellos no correspondientes a las especificaciones mediante un código cromático.

2.3.2 Mensajería de correspondencia de grados

La función de Mensajería de correspondencia de grados brinda mensajes rápidos y personalizables según el grado de correspondencia generado por el analizador. Esta función sirve para definir aleaciones que presentan más de un nombre común, para guiar al usuario con respecto a la manipulación del material bajo ensayo, o para brindarle más información útil acerca de un material.

2.3.3 Clasificación inteligente

La función de Clasificación inteligente permite que el analizador PMI decida automáticamente cuando debe efectuar análisis prolongados en el caso de elementos ligeros. La mayor parte del tiempo esta función sirve para acortar tiempos de ensayo, pero cuando es necesario efectuar mediciones directas en elementos ligeros, es necesaria para obtener una identificación precisa de los grados.

3 Disipación del calor y rendimiento de ensayos en altas temperaturas

3.1 Problemática relativa a la disipación del calor en los analizadores PMI

Existen tres tipos de situaciones problemáticas relativas a la disipación del calor:

- Ensayos efectuados bajo condiciones de alta temperatura;

- Ensayos efectuados sobre componentes calientes en servicio;

- Ensayos efectuados bajo ciclos intensos (ejecución de varios ensayos prolongados [60 segundos a más] entre intervalos de tan solo algunos segundos).

Estas situaciones problemáticas/complejas pueden ocurrir de manera separada o combinada.

Una reciente innovación es la estructura mejorada del equipo para absorber y expulsar el calor generado en él (vea la Figura 5). La parte superior del analizador actúa como radiador o disipador de calor.

La superficie de aluminio corrugada que se encuentra en la parte superior del analizador PMI está directamente conectada a las fuentes de calor primarias del instrumento. El resultado es un canal preferencial eficaz que conduce el calor fuera del analizador. Anteriormente, solo la punta metálica de la sonda ofrecía esta función. Este nuevo diseño aumenta la capacidad del analizador para tratar el estrés térmico sobre componentes en servicio, durante los ensayos PMI.

Figura 5. Nuevo analizador XRF para una disipación de calor optimizada

3.2 Líneas directrices para ensayos bajo condiciones de alta temperatura

Cuando se requiere la identificación positiva del material (PMI), es necesario usar las siguientes líneas directrices al efectuar ensayos de componentes en servicio a altas temperaturas:

- Limite la prolongación del ensayo a 7 segundos o menos (generalmente entre 2 a 4 segundos para los modelos SDD).

- Inspeccione materiales que se encuentran por debajo de los 900 grados Fahrenheit o 480 grados centígrados.

- Aplique el haz de energía «tradicional» durante los ensayos.

- Use solo la ventana Kapton «amarilla» (vea la Figura 6)

- No efectuar ningún análisis de elemento ligero. Ya que cuando se analizan elementos ligeros:

- Se requiere una ventana de polipropileno «transparente» (vea la Figura 6). Las películas de polipropileno se derriten al alcanzar los 350 grados Fahrenheit, por ende, no son compatibles para los ensayos de componentes a altas temperaturas.

- Asimismo, se requiere un haz adicional y una tensión de energía inferior de haz que puede ser activada secuencialmente.

- El segundo haz para elementos ligeros agrega entre 10 a 60 segundos a un ensayo, lo cual prolonga un ensayo para componentes en servicio a altas temperaturas.

- Ejecute ensayos mediante una frecuencia de 1 ensayo/minuto o 60 ensayos/hora (como regla general).

- En el caso de temperaturas superiores a los 600 F° o 315 C°, emplee una técnica de inclinación para minimizar la transferencia de calor.

Figura 6. Ventanas de polipropileno y Kapton del analizador PMI

La técnica de inclinación se ilustra en la Figura 7.

Figura 7. Técnica de posicionamiento horizontal e inclinado

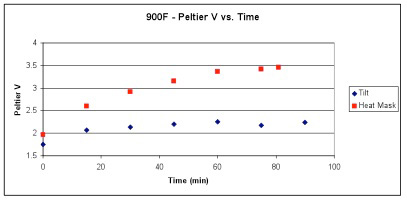

El diagrama de la Tabla 2 compara la técnica de inclinación (2º foto de la Figura 7) con el uso de una protección delgada de cerámica para aislamiento térmico (3º foto en la Figura 7). El detector del analizador PMI es enfriando por un enfriador termoeléctrico Peltier a –35 °C. Cuando se analizan muestras bajo condiciones de alta temperatura, la tensión para activar el enfriador Peltier aumenta permitiendo enfriar el detector. Esta tabla indica la energía que necesita el analizador PMI para mantener la temperatura correcta del detector.

Table 2. Tensión (V) Peltier Tiempo

Entre la protección de cerámica para aislamiento térmico y la técnica de posicionamiento inclinado, esta última funciona con mayor eficiencia, probablemente no de forma intuitiva, en muestras que se encuentran bajo condiciones de alta temperatura. Mientras que la protección de cerámica se presenta como una mejor opción al efectuar análisis en temperaturas superiores a los 315 °C que la técnica de posicionamiento horizontal (3º foto, Figura 7), la técnica de posicionamiento inclinado funciona adecuadamente hasta una temperatura de 482 °C.

4 Colimación de haz mediante cámaras de objetivo pequeño para análisis PMI

Puesto que las aleaciones metálicas son materiales ideales para los análisis XRF, ya que son homogéneas y ricas en elementos reactivos, los análisis PMI pueden ser llevados a cabo fácilmente en piezas irregulares o muy pequeñas. Sin embargo, cuando dos metales son adyacentes o están unidos, como en el caso de las soldaduras, la solución que debe emplearse es una reducción y reorientación del rayo X para que el ensayo se centre en un solo metal.

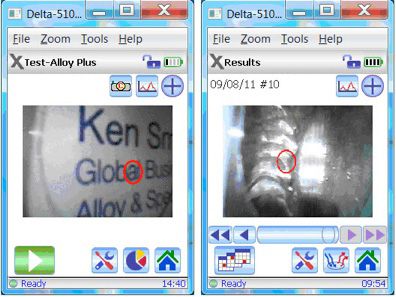

Para modificar el haz del rayo X es necesario usar la rueda de filtro integrada de 8 posiciones que se encuentra entre el tubo de rayos X y la ventana de la muestra. La fácil interfaz del usuario permite seleccionar un punto de colimación de haz de 3 mm de diámetro. Además de estas características, una cámara integrada permite focalizar con precisión los haces exclusivamente en el objetivo de análisis más pequeño.

A continuación, se muestran dos capturas de pantalla que ilustran la imagen de la cámara y el colimador de círculo rojo para focalizar el haz. La primera imagen es simplemente una tarjeta de vista para dar una idea de la escala dimensional. La segunda imagen muestra la focalización del haz en el flanco derecho de una soldadura de filete. Esta soldadura mide 7 mm, por ende, es práctico medir el centro, el borde izquierdo y el borde derecho para verificar las diferencias de concentración. En este caso, son dos planchas de acero al carbono soldadas con un material de soldadura de acero inoxidable. Por otra parte, este ensayo ha sido efectuado solamente para fines de demostración y, obviamente, no para la construcción de un puente. Por ello, para este caso, la concentración de níquel en el ángulo izquierdo y derecho es respectivamente del 5,2 % y del 5,8 %. El centro contiene 7,2 % de níquel. Estas serían las clases de diferencias que pueden esperarse al analizar la soldadura desplazándose desde los bordes hasta el centro.

Figura 8. Ejemplos de la cámara y del punto pequeño de colimación

De la misma manera, donde se requiere el esmerilado de superficies, el uso de la cámara y del colimador se presenta en dos modos:

- El usuario puede ver que la muestra ha sido tomada desde la superficie del suelo;

- El punto más pequeño de colimación permite reducir el tiempo del esmerilado o pulido.

5 Conclusiones

Los análisis de identificación positiva de materiales (PMI) mediante los analizadores portátiles XRF producen un rápido retorno de la inversión en varios modos. Por ejemplo, analizar materiales con un analizador PMI al momento de recibirlos permite eliminar gastos relativos a las paradas de producción y ensamblajes rechazados. La inspección PMI en la fase de instalación o producción también evita afrontar gastos relativos a la pérdida de trabajo o del material rechazado. Al final, una inspección PMI, al completar la fase de instalación o fabricación (control de calidad final) previene las mezclas y pérdidas relativas a las fallas de los componentes o al rechazo del producto final.

A través de los significativos avances de hardware y software, los programas PMI basados en los analizadores portátiles XRF permiten analizar más materiales en menos tiempo garantizando una mayor fiabilidad analítica. Esto se debe a que la tecnología XRF para el análisis de aleaciones ofrece diferentes ventajas:

- Analiza una gama más extensa de materiales;

- Clasifica rápida y simplemente los grados de aleaciones que difieren de 0,5 %;

- Analiza materiales en servicio bajo condiciones de alta temperatura con muy pocas limitaciones;

- Analiza mejor la composición química de la soldadura mediante la colimación de haz.

Gracias a su amplio rango de materiales «detectables», a sus tiempos de ensayo aún más cortos (para mayor productividad), a su fácil funcionamiento (para ser operado por más usuarios), a su alto y rebosante volumen de ensayos los analizadores portátiles XRF son una estrategia que garantiza una óptima relación precio-prestaciones. En efecto, es posible prevenir aún más las mezclas de materiales y corregirlas sin incurrir gastos excesivos por cada ensayo.

Con referencia a lo anterior y sin importar la incidencia en los tiempos de producción o satisfacción del cliente, ninguna compañía desea generar errores al clasificar los materiales. Por ello y para contrarrestar esta situación, los analizadores portátiles XRF permiten efectuar análisis rápidos y redundantes convirtiéndolos en una solución económica, rentable y práctica.