Aperçu des applications d’inspection de boulons

Les boulons sont sujets à divers défauts, certains survenant lors de l’installation et d’autres en service ou pendant la fabrication. La détection des défauts dans les boulons peut contribuer à améliorer la sécurité des machines et des équipements et à augmenter la durée de vie de ceux-ci.

Solution utilisant la technologie des sondes annulaires multiéléments personnalisées

La technologie d’inspection par ultrasons multiéléments (PAUT) permet non seulement aux inspecteurs d’effectuer un balayage électronique à grande vitesse sans avoir à déplacer la sonde, mais également de contrôler les caractéristiques du faisceau pour améliorer les performances d’inspection. Une seule sonde multiélément à commande électronique peut réaliser des inspections sous plusieurs angles, offrant ainsi plus de flexibilité pour inspecter des pièces aux profils géométriques complexes.

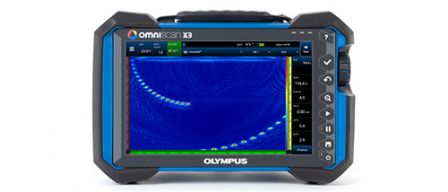

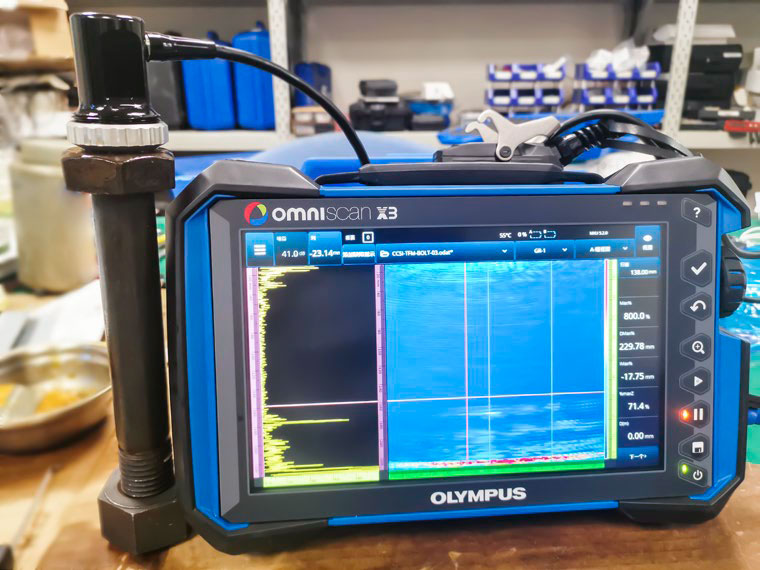

Dans cette note d’application, nous décrivons plusieurs essais réalisés avec un appareil de recherche de défauts OmniScan™ X3 et une sonde annulaire multiélément personnalisée (5D26-12-64) afin de démontrer l’efficacité de cet équipement pour détecter les défauts dans les boulons et les pièces de forme similaire.

Figure 1. Appareil de recherche de défauts OmniScan X3 connecté

à une sonde annulaire multiélément positionnée sur un boulon

Caractéristiques techniques de la sonde annulaire multiélément personnalisée

Diamètre extérieur : 26 mm

Diamètre intérieur : 12 mm

Éléments : 64

Ouverture active totale :

Circonférence extérieure : 81,68 mm

Circonférence intérieure : 37,69 mm

Pas extérieur : 1,276 mm

Pas intérieur : 0,5889 mm

Élévation : 14 mm

Figure 3. Boulon étalon comportant des défauts usinés. Cet étalon est un boulon présentant des défauts usinés, à savoir des rainures de 1 mm de profondeur situées à 20 mm (là où la tête du boulon rencontre la vis), à 80 mm et à 140 mm de la surface supérieure de la tête du boulon.

Essais de performance pour diverses séquences de tirs avec la sonde annulaire multiélément

Excitation simultanée de huit éléments sur la sonde multiélément

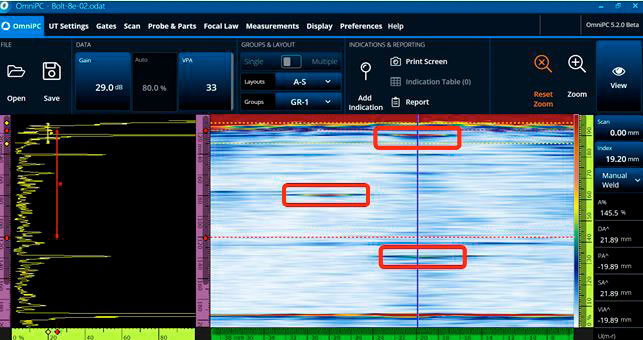

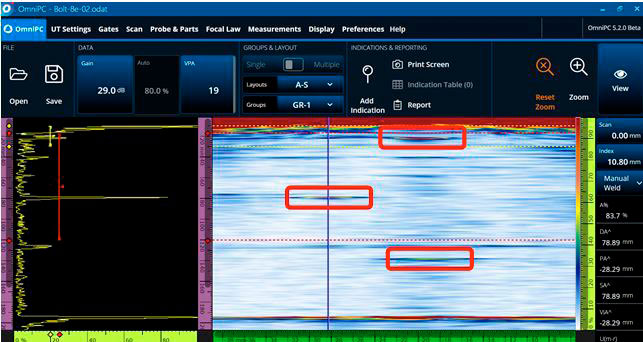

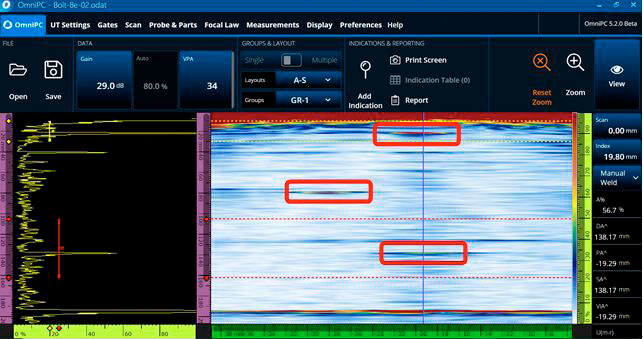

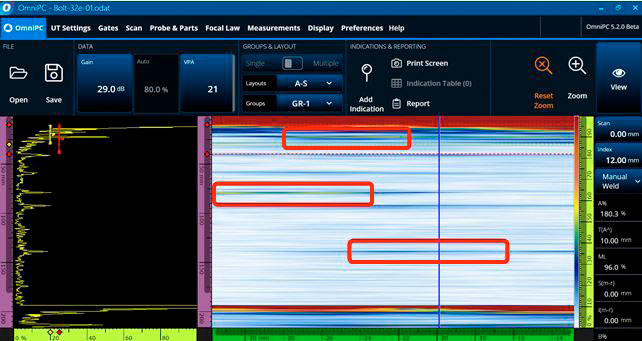

Les captures d’écran suivantes (figures 4 à 6) de l’écran de l’OmniScan X3 montrent les résultats des essais effectués sur les trois défauts lorsque huit éléments de la sonde étaient excités. La technique de balayage linéaire a été utilisée, et la sonde a été maintenue en position stationnaire sur la tête du boulon.

Séquence de tirs : 1-8, 2-9, 3-10,...57-64

Figure 4. Pour le défaut (rainure) situé à 20 mm de la surface supérieure (où la tête du boulon rencontre la vis), la profondeur détectée était de 21,89 mm.

Figure 5. Pour le défaut (rainure) situé à 80 mm de la surface supérieure, la profondeur détectée était de 78,89 mm.

Figure 6. Pour le défaut (rainure) situé à 140 mm de la surface supérieure, la profondeur détectée était de 138,17 mm.

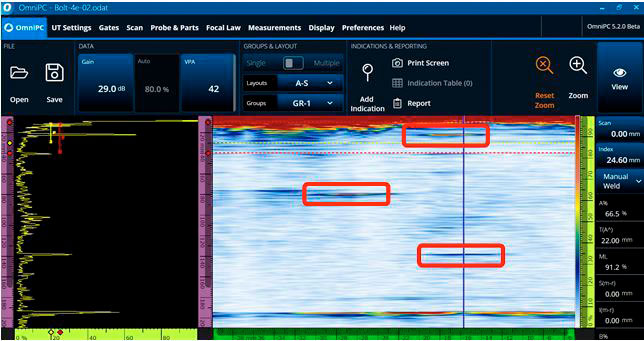

Excitation simultanée de quatre éléments sur la sonde multiélément

Ensuite, nous avons excité seulement 4 éléments à la fois, et toutes les autres conditions ont été maintenues. Les résultats obtenus lors de ces essais sont présentés à la figure 7.

Séquence de tirs : 1-4, 2-5, 3-6,...61-64

Figure 7. Les signaux pour les défauts (rainures) moins profonds, soient ceux situés à 20 mm et 80 mm de la surface supérieure,

étaient forts et les indications étaient claires, alors que le signal pour le défaut (rainure) à 140 mm était plus faible.

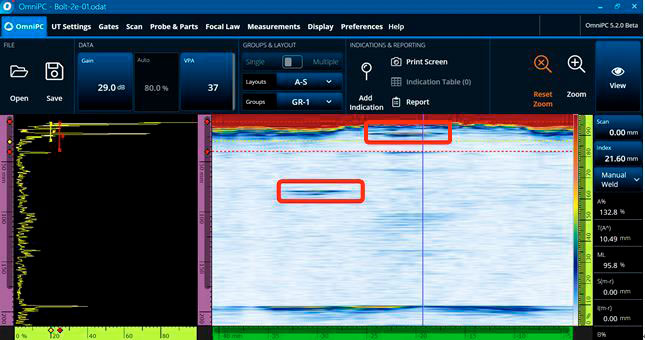

Excitation simultanée de deux éléments sur la sonde multiélément

Lorsque seulement 2 éléments étaient excités simultanément, le signal pour le défaut à 140 mm de la surface supérieure de la tête de boulon était pratiquement indétectable (voir la figure 8).

Séquence de tirs : 1-2, 2-3, 3-4,...63-64

Figure 8. Le signal du défaut situé à 140 mm de la surface supérieure était pratiquement indétectable avec l’utilisation de deux éléments.

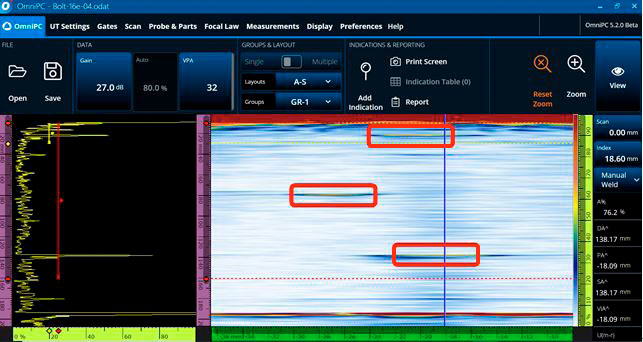

Excitation simultanée de seize éléments sur la sonde multiélément

À l’inverse, lorsque 16 éléments étaient excités simultanément, le signal du défaut situé à 140 mm de la surface supérieure de la tête du boulon étaient plus clairs. Cependant, comme les 16 éléments étaient disposés en cercle et couvraient donc un grand arc, ils n’ont pas pu créer une focalisation efficace et, par conséquent, le signal était étiré et amplifié. C’est le contraire de ce qui se produit généralement lorsqu’une sonde linéaire est utilisée.

Séquence de tirs : 1-16, 2-17, 3-18,...49-64

Figure 9. Résultats obtenus lors des essais avec 16 éléments excités simultanément

Excitation simultanée de trente-deux éléments sur la sonde multiélément

Nous avons ensuite essayé d’exciter 32 éléments simultanément, c’est-à-dire la moitié des éléments, lesquels forment un demi-cercle. Comme ces 32 éléments étaient disposés en arc semi-circulaire et non en ligne droite le long d’un plan horizontal, le faisceau acoustique n’a pas pu être focalisé, ce qui a entraîné une forte distorsion des signaux et a rendu presque impossible l’obtention du signal du défaut situé à 140 mm de la surface supérieure de la tête du boulon (voir figure 10).

Séquence de tirs : 1-32, 2-33, 3-34,...33-64

Figure 10. Résultats obtenus lors des essais avec 32 éléments excités simultanément

Conclusions concernant les résultats obtenus avec la sonde annulaire multiélément

Sur la base des résultats des expériences décrites ci-dessus, nous avons conclu que :

- On obtient des résultats d’essais relativement meilleurs lorsque 8 éléments sont excités simultanément pour l’inspection des boulons.

- Lorsque moins de 8 éléments sont excités simultanément, la pénétration du faisceau acoustique est plus faible, ce qui réduit les performances de détection des défauts plus profonds.

- Inversement, lorsque plus de 8 éléments sont excités simultanément, comme ils ne sont pas disposés en ligne droite, la capacité de focalisation est réduite, ce qui entraîne un étirement et une amplification du signal.

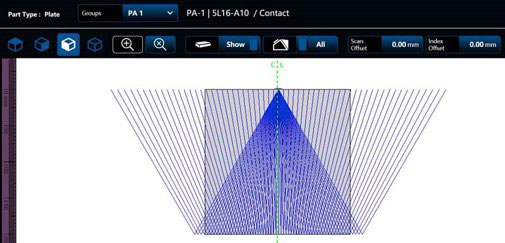

Comparaison avec une sonde linéaire pour la réalisation d’un balayage sectoriel multiélément

Cet essai a été réalisé pour comparer les performances de la sonde annulaire multiélément avec celles d’une sonde linéaire multiélément classique (figure 11).

Figure 11. Schéma du faisceau de la sonde linéaire sur l’appareil de recherche de défauts OmniScan X3

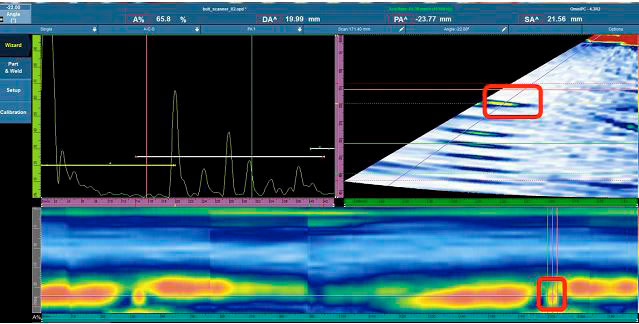

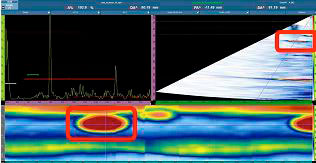

Nous avons réussi à détecter tous les défauts du boulon à l’aide d’une sonde linéaire et d’une technique de balayage sectoriel, mais cela a nécessité des étapes supplémentaires. Pour détecter le défaut situé à 20 mm de la surface supérieure de la tête du boulon, il a fallu utiliser un sabot pour augmenter l’angle d’incidence des faisceaux. De plus, le signal de ce défaut et le signal de la paroi intérieure de la tête du boulon étaient trop proches pour que l’on puisse les distinguer (figure 12).

Figure 12. Résultats du balayage du défaut situé à 20 mm de la surface supérieure de la tête du boulon

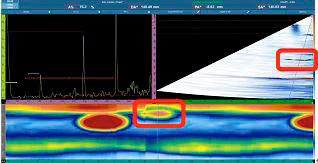

Pour détecter les défauts situés à 80 mm et 140 mm de la surface supérieure de la tête du boulon, nous avons dû utiliser la sonde sans le sabot pour éviter que les échos inhérents au sabot compromettent les résultats de l’inspection. La figure 13 montre les images du balayage pour les défauts situés à 80 mm et 140 mm de la surface supérieure de la tête du boulon. Il convient toutefois de mentionner qu’après avoir détecté le premier défaut, il a fallu faire pivoter la sonde pour détecter l’autre défaut.

Figure 13. Résultats pour les défauts situés à 80 mm (à gauche) et 140 mm (à droite) de la surface supérieure de la tête du boulon

Avantages de la sonde annulaire multiélément personnalisée

Cette expérience a montré que la sonde annulaire multiélément présente les avantages uniques suivants par rapport à la sonde linéaire :

- La sonde annulaire multiélément peut détecter les défauts situés dans tous les angles sans qu’il soit nécessaire de la faire pivoter, alors qu’il faut faire pivoter la sonde linéaire d’au moins 180° pour détecter les défauts situés dans tous les angles.

- La sonde annulaire multiélément peut détecter les défauts près de la surface, où la tête du boulon rencontre la vis, sans nécessiter de sabot, alors que la sonde linéaire nécessite un sabot pour augmenter l’angle de déflexion et lui permettre de détecter les défauts près de la surface dans cette zone.

Nous supposons également, à partir des résultats, que la sonde annulaire multiélément fonctionnera bien sur les boulons comportant un trou au milieu, mais que les faisceaux de la sonde linéaire pourraient être freinés par cette caractéristique, ce qui ne permettrait pas la détection des défauts. D’autres expériences seront menées sur de vrais boulons avec un trou central pour valider les avantages de la sonde annulaire multiélément sur ces types de boulons.