Afin de concevoir des structures plus robustes et d’éviter la défaillance des structures existantes, les ingénieurs doivent comprendre en profondeur la relation entre l’application d’une charge cyclique et la dégradation qui s’ensuit liée à la fatigue. Dans cette étude de cas, les ingénieurs de la société EWI ont testé l’imagerie obtenue par une acquisition « full matrix capture » (FMC) et par la méthode de focalisation en tout point (TFM) ; ils ont déterminé que ce type d’imagerie peut fournir de meilleures informations sur la croissance des fissures causées par la charge cyclique.

La « charge cyclique » est ce que subissent les structures soumises de manière répétée à des forces mécaniques, des déformations, des tensions et des contraintes variables. Les ponts, les grues, les longerons d’ailes d’avions et les turbines de production d’énergie sont des exemples de structures soumises à des charges cycliques. La société EWI effectue des tests de laboratoire normalisés sur des échantillons de matériaux utilisés pour construire ce type de structures afin d’étudier les répercussions des charges cycliques au fil du temps. Les données recueillies permettent de calculer le taux de croissance des fissures, lequel sert à l’évaluation de la durée de vie résiduelle d’une structure.

Précisons que ce ne sont pas les outils utilisés pour évaluer les échantillons qui faisaient l’objet de cette étude, mais bien les échantillons eux-mêmes. Afin de s’assurer qu’elle dispose dans son laboratoire des outils d’évaluation les plus efficaces et les plus performants, l’équipe d’EWI se penche également sur les dernières avancées en matière d’instruments de CND. La méthode TFM procure une imagerie avancée dans le domaine des inspections par ultrasons multiéléments (PAUT). EWI a testé au moyen de la méthode TFM une fissure de fatigue simulée, puis a comparé les résultats à ceux obtenus avec la méthode conventionnelle par ultrasons multiéléments (PA).

EWI

EWI est un fournisseur de services d’ingénierie de pointe basé à Columbus, dans l’Ohio. Son groupe d’évaluation non destructive (NDE) met continuellement à jour ses compétences afin d’y inclure des techniques de pointe permettant de développer des procédures d’inspection et d’évaluation de matériaux en vrac et de composants respectant les plus hauts standards de qualité.

Vérification de l’efficacité de la méthode TFM pour l’imagerie de fissures

Les essais de fatigue normalisés effectués en laboratoire par les ingénieurs leur permettent de mesurer la façon dont une fissure se propage dans une pièce au fil du temps et à intervalles réguliers. Les données obtenues leur permettent d’analyser et d’enregistrer le taux de croissance des fissures. L’analyse du taux de croissance des fissures de fatigue est complexe. Elle est influencée par le matériau et la géométrie de la pièce et certains facteurs environnementaux, comme la corrosion, etc. Ainsi, plus les données disponibles sont précises et complètes, plus l’analyse s’en trouve facilitée. Le but de cette expérience était de déterminer si la méthode TFM fournit des informations qui permettraient d’approfondir ce type d’analyse.

L’extensomètre à pince est un outil couramment utilisé pour vérifier et mesurer les fissures de fatigue. On l’insère dans l’ouverture de la fissure pour mesurer les modifications de conformité de la pièce. Dans le cadre de cette expérience, EWI a utilisé l’extensomètre à pince comme base de comparaison avec les données acquises au moyen des méthodes TFM et PA. L’équipement utilisé pour l’essai de fatigue est indiqué ci-dessous, et la configuration initiale est illustrée à la figure 1.

Configuration de l’essai de fatigue

Matériel et équipement requis

- Appareil de recherche de défauts OmniScan™ X3

- Sonde PA 7.5L60 PWZ1 7,5 MHz d’Olympus

- Sabot en Rexolite SPWZ1 N55S

- Machine d’essais mécaniques de flexion en trois points de 50 kips

- Contrôleur FlexTest GT 35C 1815

- Extensomètre à pince MTS 5 mm, modèle 632.02F-21

- Échantillon de résistance en compression uniaxiale (SENB) (ASTM E1820)

Dimensions de l’échantillon :

- 300 mm de longueur

- 40 mm de largeur

- 45,9 mm de hauteur

Encoche initiale produite par usinage par électroérosion (EDM)

- 11,2 mm de profondeur

- 1 mm de largeur

Simulation de la croissance d’une fissure de fatigue causée par l’application de charges cycliques

Pour amorcer la fissure de fatigue aux fins du test, on a appliqué sur l’échantillon SENB une charge cyclique concentrée sur le rouleau central situé au-dessus de l’encoche initiale. Les charges ont été appliquées dans une plage de 5 à 10 Hz, en fonction de la force calculée par les ingénieurs comme étant requise pour générer la fissure de fatigue souhaitée sans causer de déformation indésirable.

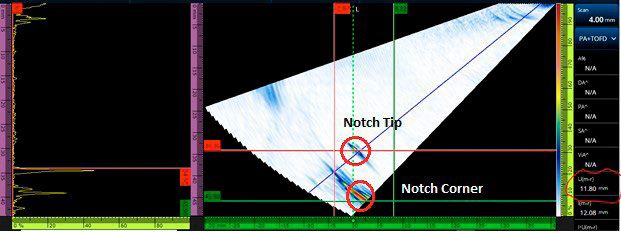

Durant le processus d’application de charge cyclique, des mesures de la croissance de la fissure ont été prises à des intervalles de 20 à 30 minutes au moyen d’un extensomètre à pince et d’un appareil de recherche de défauts OmniScan™ X3 combiné à une sonde et un sabot (figure 2). À des fins de comparaison, on a effectué des images de l’encoche usinée avant l’application des charges cycliques (figure 4 et figure 5).

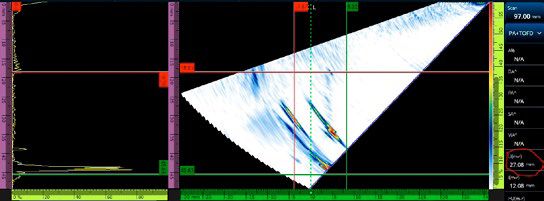

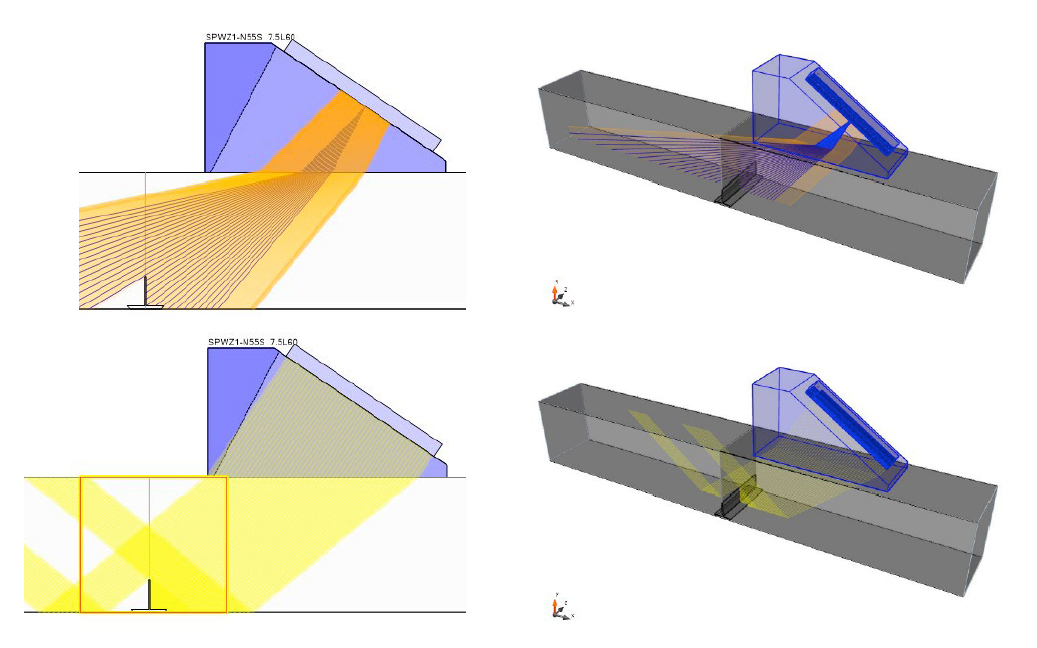

Pour évaluer la méthode de contrôle par ultrasons et en comparer l’efficacité, les méthodes d’acquisition suivantes ont été utilisées (figure 3) :

- Balayage sectoriel selon la méthode PA conventionnelle

- Imagerie FMC et méthode TFM en mode TT et en mode TT-T

Figure 3 — Balayage sectoriel PA (en haut à gauche et à droite) et FMC/TFM (en bas à gauche et à droite)

Les ingénieurs effectuant les tests ont veillé à ce que la sensibilité du mode par écho d’impulsion de l’OmniScan™ X3 soit suffisamment élevée pour détecter de manière optimale les faibles signaux de diffraction provenant de la fissure de fatigue.

Tableau 1 — Mesures de la longueur de la fissure prises par intervalles lors de la simulation de charge cyclique

| Intervalle |

Nombre

de cycles |

Longueur mesurée

avec l’extensomètre (mm) |

Longueur mesurée

avec la méthode TFM (mm) |

Longueur mesurée

avec la méthode PA (mm) |

|---|---|---|---|---|

| 1 | 44914 | 11,88 | 12.38 | 12,61 |

| 2 | 66953 | 14,05 | 16,94 | 17,03 |

| 3 | 109833 | 20,25 | 22,17 | 21,77 |

| 4 | 129476 | 23,12 | 25,02 | 24,09 |

| 5 | 150378 | 26,22 | 26,83 | 27,08 |

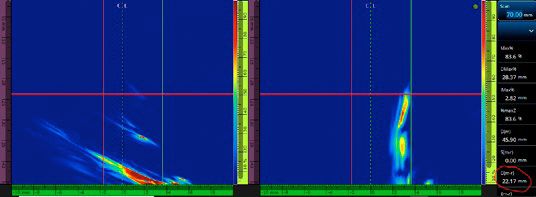

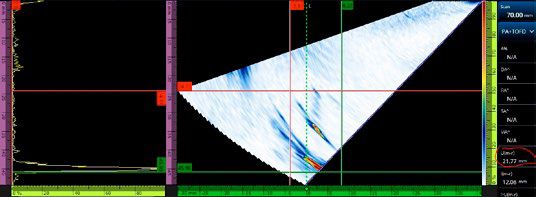

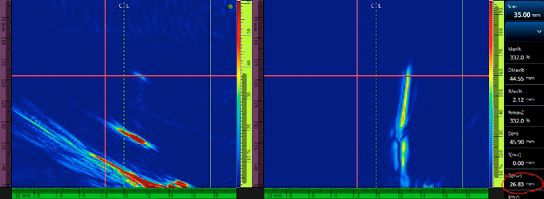

Les données de mesure de la longueur obtenues à chaque intervalle pour toutes les méthodes sont indiquées dans le tableau 1. Bien que l’imagerie ait été acquise à tous les intervalles, seules les images PA et TFM des troisième et cinquième intervalles sont présentées ici (figure 6 à figure 9) à titre de référence

Figure 4 — Images du mode TT (à gauche) et du mode TT-T (à droite) pour le cycle 0

Figure 5 — Image du balayage sectoriel PA pour le cycle 0

Figure 6 — Images du mode TT (à gauche) et du mode TT-T (à droite) pour le cycle 109833

Figure 7 — Image du balayage sectoriel PA pour le cycle 109833

Figure 8 — Images du mode TT (à gauche) et du mode TT-T (à droite) pour le cycle 150378

Figure 9 — Image du balayage sectoriel PA pour le cycle 150378

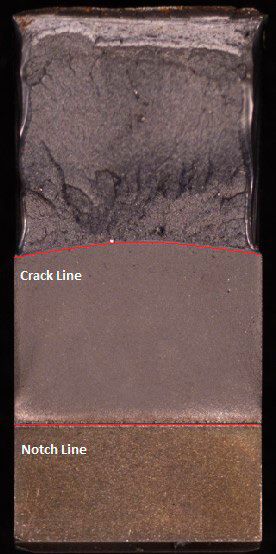

Une fois l’application des charges cycliques terminée, l’échantillon a été coupé pour permettre de mesurer la fissure manuellement (figure 10). Pour s’assurer de la plus grande précision, on a calculé une moyenne à partir de plusieurs mesures effectuées. Le tableau 2 montre une comparaison des mesures finales de la fissure de fatigue simulée

Figure 10 — Coupe transversale de l’encoche et de la fissure dans la pièce

Tableau 2 — Comparaison des mesures finales prises manuellement, avec l’extensomètre, avec la méthode TFM ou avec la méthode PA

|

Longueur mesurée

manuellement (mm) |

Longueur mesurée

avec l’extensomètre (mm) |

Longueur mesurée

avec la méthode TFM (mm) |

Longueur mesurée

avec la méthode PA (mm) |

|---|---|---|---|

| 26,89 | 26,22 | 26,83 | 27,08 |

| Différence en % par rapport à la mesure manuelle | −2.5 | −0.2 | +0.7 |

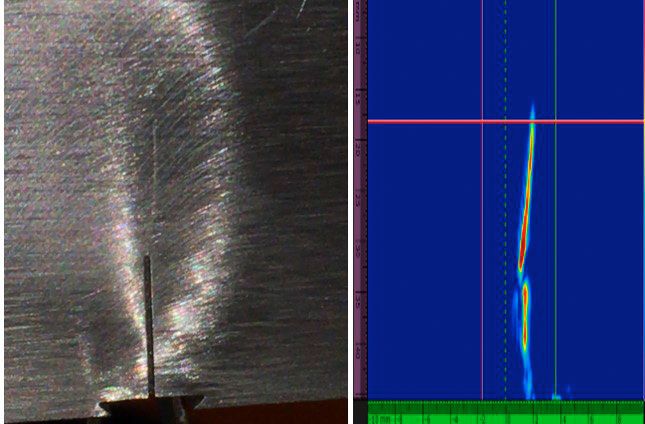

Conclusions sur les avantages de la méthode TFM

En ce qui concerne la précision, les ingénieurs d’EWI ont conclu que la méthode TFM était fiable en ce sens qu’elle permet d’obtenir une valeur presque identique à celle mesurée manuellement (tableau 2). De plus, on a noté que la méthode TFM était légèrement plus précise que la méthode PAUT et que les méthodes de mesure par extensomètre axées sur la conformité (Volf 2020). Ces résultats signifient que la méthode TFM présente un bon potentiel comme solution de remplacement à l’extensomètre pour déterminer le taux de croissance des fissures. Toutefois, le véritable avantage de la méthode TFM est qu’elle permet de visualiser la fissure de manière non destructive et d’obtenir des informations précieuses sur sa nature et son orientation (angle, degré de ramification, etc.). Facile à interpréter, la représentation visuelle de la fissure fournie par la méthode TFM contribue à réduire la complexité de l’analyse des données (figure 11), ce qui facilite la compréhension.

Figure 11 — Photo de la fissure s’entendant vers le haut à partir de l’encoche (à gauche) ; image TFM de l’encoche et de la fissure (à droite)

Les ingénieurs d’EWI proposent de tester la méthode TFM sur des fissures présentant diverses géométries, comme les fissures en coin, les fissures ramifiées et les fissures enfouies. Des expériences supplémentaires sont requises pour confirmer le potentiel entrevu par cette étude quant à l’amélioration de la détection, du dimensionnement et de la caractérisation des fissures de fatigue ; cela pourrait en fin de compte accroître la précision de l’évaluation de la durée de vie des structures soumises à des charges cycliques.

Référence

Volf, Oleg. EWI Technical Insights. « Crack Growth Monitoring with Phased-Array Total Focusing Method (TFM) ». Juillet 2020