Généralités

La corrosion est un phénomène de détérioration d’un matériau métallique occasionné par une agression chimique ou électrochimique. Généralement, ce phénomène est attribuable à une réaction entre le métal et son environnement (le plus souvent, l’eau), et parfois à la présence d’un autre matériau. Comme les produits de corrosion ne sont pas électro-conducteurs, il faut mesurer

l’amincissement du matériau inspecté.

En pareil cas, il est possible d’utiliser un appareil à courants de Foucault et une sonde pour rechercher la corrosion et, souvent, une procédure particulière permet d’obtenir une mesure quantitative.

Plusieurs types de corrosion sont possibles :

- Corrosion uniforme répandue également sur toute la surface

- Corrosion par piqûres non uniforme présentant certaines petites zones plus profondes

- Corrosion exfoliante qui se propage dans des plans parallèles à la surface de la pièce quand les grains sont très aplatis et allongés

- Corrosion intergranulaire qui se forme aux joints de grains

La plupart du temps, particulièrement dans l’industrie aéronautique, les inspections sont faites sur des alliages d’aluminium, raison pour laquelle nous nous concentrerons sur cette application. Normalement, la corrosion dans l’acier est indétectable à l’aide des courants de Foucault. Il existe toutefois des exceptions. Par exemple, la technique par réflexion de champs lointains est utilisée pour l’inspection de tubes.

Choix de l’équipement

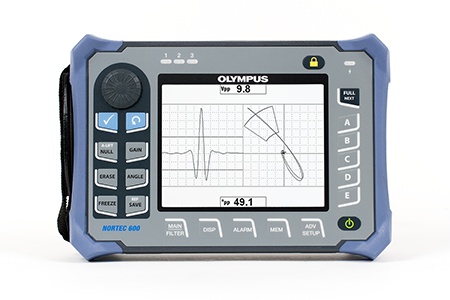

• Appareils. Pour la recherche de la corrosion, il est préférable de choisir des appareils à gain élevé et à faible dérive et d’utiliser un mode par réflexion (émission-réception). Le filtre passe-bas (LPF) est aussi une fonction pratique pour réduire le bruit de fond généré par certaines sondes ou par un gain élevé.

• Sondes. Généralement, les sondes de surface ou les sondes ponctuelles par réflexion sont les plus efficaces en raison de leur diamètre inférieur à 2 mm ; toutefois, on utilise parfois des sondes de plus grande dimension pour couvrir de grandes zones. Les sondes par réflexion spéciales à basse fréquence et à gain élevé sont particulièrement adaptées pour rechercher la corrosion dans l’aluminium.

• Étalons de référence. L’étalonnage peut être effectué à l’aide d’un bloc étalon à gradins dont la conductivité et l’épaisseur sont semblables à celles de la zone inspectée. Le plus souvent, les réductions de l’épaisseur des zones corrodées sont de 10 %, 20 % et 30 %.

Plan d’impédance

Il est essentiel d’observer l’effet de l’épaisseur sur la courbe de conductivité, puisqu’il dirige le mouvement du point sur l’écran. La Figure 1 illustre un plan d’impédance typique, avec comme coordonnées la réactance inductive (XL) et la résistance (R). Lorsque la sonde est soulevée, le point se situe en haut de la courbe de conductivité et il descend le long de la courbe à

mesure qu’elle se rapproche du matériau possédant un plus grand niveau de conductivité. Le point B représente le niveau de conductivité quand la sonde est située sur l’alliage d’aluminium à inspecter.

Dans la Figure 2, l’affichage a été pivoté (à l’aide du réglage de phase) pour régler l’entrefer à l’horizontale et pour augmenter le gain de manière à ce que seule la zone située dans le rectangle occupe la totalité de l’écran de l’appareil. Si le point C sur la courbe d’épaisseur représente une réduction de 20 %, le point se déplacera de B à C à mesure que la sonde se déplacera au-dessus de la piqûre de corrosion. |

Figure 1

Figure 2 |

Recherche de corrosion dans une seule couche de métal

C’est la plus simple des situations. En présence d’une pièce faite d’une seule couche de métal, il est possible de l’inspecter avec une sensibilité élevée et d’afficher les pertes d’épaisseur à partir de 1 %. Néanmoins, quand on utilise un gain aussi élevé, d’autres variations peuvent aussi être observées (conductivité ou laminage des feuilles d’aluminium, par exemple), bien qu’elles soient habituellement considérées comme très lentes. La fréquence ne constitue pas un élément critique, mais elle est généralement réglée selon une profondeur de pénétration standard. Pour cette inspection, il est préférable d’utiliser un étalon de référence fait du même matériau ou d’un matériau semblable présentant des dénivellations d’épaisseur de 5 %, 10 % et 20 % ; cela permet une meilleure estimation de la corrosion peu profonde (voir la Figure 3). La Figure 4 montre les indications générées par ces réductions le long de la courbe d’épaisseur. Les estimations sont effectuées en comparant les mesures. Il peut être nécessaire de rééquilibrer l’appareil sur le matériau inspecté après l’étalonnage en raison de la différence de conductivité. Le gain, lui, ne requiert aucun réajustement. |

Figure 3

Figure 4 |

Recherche de corrosion dans deux couches de métal

La corrosion sur deux feuilles d’aluminium jointes est plus complexe à détecter, et plus encore à mesurer. L’interférence provoquée par les variations des vides d’air entre les deux couches constitue le problème principal, puisque ces variations peuvent être confondues avec la présence de corrosion. La sonde détecte ces vides comme un amincissement de la paroi, même si leur parcours diffère légèrement ; toutefois, en pratique, cela demeure insuffisant pour conclure à une identification positive. Le fait que le produit de corrosion génère aussi un vide d’air complexifie encore davantage la situation.

Trois techniques distinctes peuvent servir à détecter et à mesurer la corrosion :

- La méthode par pénétration limitée

- La méthode par double fréquence

- La méthode par fréquence variable

Méthode par pénétration limitée

Cette méthode consiste à faire pénétrer les ultrasons uniquement dans la première couche pour éviter toute indication erronée provenant d’un vide d’air. La faible densité des courants de Foucault sur la face opposée de la première couche constitue le principal inconvénient de cette méthode ; en effet, la sensibilité est faible pour les niveaux de corrosion inférieurs à 10 %. Heureusement, les niveaux supérieurs à cette valeur sont rapidement ciblés. À mesure que la fréquence augmente, les indications d’épaisseur se déplacent dans le sens horaire. La Figure 5 montre l’effet du mouvement de la sonde se déplaçant entre la zone des deux couches (B) et la couche unique. À un certain moment, la fréquence atteint un point où l’indication devient horizontale et où il n’y a plus de différence d’amplitude verticale entre les deux (déplacement de B vers C). Généralement, un graphique indique le lien entre l’épaisseur et la fréquence d’inspection. Le point de fonctionnement correspond à environ une fois et demie la profondeur de pénétration standard (cette valeur peut être calculée à l’aide de la règle de calcul des courants de Foucault de l’appareil Nortec®) La procédure standard de détection de la corrosion indiquée dans les manuels de CND des avionneurs s’appuie sur cette méthode et utilise des blocs étalons dont les gradins présentent une réduction d’épaisseur de 10, 20 et 30 % (Figure 6). L’affichage attendu est illustré à la Figure 7 et montre une réduction du gain horizontal d’environ 6 dB. En raison des variations de l’épaisseur de revêtement nominal, des variations de la conductivité et des différences de sonde, il faut aussi vérifier le résultat sur la pièce à inspecter. Pour ce faire, il faut d’abord placer la sonde sur une zone à deux couches, et ensuite sur une zone à couche unique. Le point doit indiquer la même position verticale pour les deux zones, en s’assurant d’une interférence minimale provenant de la seconde couche. Le gain, lui, ne requiert aucun réajustement. |

Figure 5

Figure 6

Figure 7 |

Méthode par double fréquence

Pour ce type d’inspection, il faut utiliser un appareil à double fréquence et une sonde offrant une grande étendue de fréquence. La méthode par double fréquence utilise deux fréquences distinctes pour annuler le signal généré par un vide d’air. La seconde fréquence équivaut normalement au double de la fréquence d’inspection et fournit encore suffisamment de pénétration pour inspecter les deux couches. Pour l’étalonnage, il faut aussi utiliser en plus des étalons de référence habituels, des vides d’air variables (des feuilles de papier suffisent), comme le montre la Figure 6. Le signal du vide d’air détecté par la seconde fréquence F2 est réglé de manière à ce que l’amplitude et la phase soient aussi près que possible de celles de la première fréquence ; les deux signaux sont ensuite soustraits (F1 – F2) pour réduire le signal du vide d’air. Même si cette annulation réduit aussi le signal de corrosion, la différence de phase et d’amplitude est suffisante pour la détecter tout de même. La corrosion sur la face opposée de la seconde couche peut aussi être détectée. La mesure du niveau de gravité de la corrosion s’effectue par comparaison avec l’étalon de référence. Les indications seront semblables à ce qu’on voit à la Figure 9. L’inconvénient principal de cette méthode réside dans le fait que l’étalonnage minutieux est long à faire. Cette méthode est plus efficace pour l’inspection de couches minces que pour celle de revêtements épais. |

Figure 8

Figure 9 |

Méthode par fréquence variable

Cette méthode est utilisée pour effectuer des mesures seulement. La détection s’effectue d’abord à l’aide d’une fréquence capable de pénétrer les deux couches inspectées. Pour ce faire, il est préférable de cumuler les deux épaisseurs et d’utiliser la profondeur de pénétration standard (voir la procédure d’inspection pour une seule couche décrite ci-dessus). Dans la mesure où aucun signal de rejet n’est relevé, la structure est considérée comme acceptable. Lorsqu’une zone suspecte est ciblée, il faut marquer le point le plus critique sur la surface et le comparer à un point non défectueux connu qui sert de point d’équilibrage. Il doit se trouver aussi près que possible du point d’intérêt pour éviter d’autres variations (voir Figure 10). À chaque étape de fréquence, la sonde est rééquilibrée sur le point non défectueux (et l’entrefer est réglé à l’horizontale), et puis placé sur le point marqué comme suspect. À mesure que la fréquence augmente, le point de corrosion suspecté se déplacera dans le sens horaire (voir la Figure 11) jusqu’à ce qu’il atteigne la même amplitude verticale que le point d’équilibrage (il sera aligné à la ligne d’entrefer et à sa droite). |

Figure 10

Figure 11 |

NOTE :

Le gain doit être augmenté suivant les besoins pour voir clairement le signal du point de corrosion suspecté, car la pénétration décroît à mesure que la fréquence augmente. Cette méthode dépend seulement de la phase, raison pour laquelle l’amplitude n’est pas un facteur critique.

Elle peut aussi servir à estimer les zones d’amincissement sur la face opposée de la seconde couche s’il y a lieu, mais la précision dépendra de l’uniformité du vide d’air de l’interface.

Une fois cette fréquence atteinte, il faut la mettre en corrélation avec l’épaisseur du matériau non défectueux restant. Cela peut être fait de la manière suivante :

• Trouvez l’épaisseur correspondante en réglant la règle de calcul des courants de Foucault de l’appareil Nortec® à environ une fois et demie la profondeur de pénétration standard.

Vérifiez l’épaisseur correspondante à l’aide des graphiques utilisés pour calculer la méthode de pénétration limitée.