Cette note d’application explique comment utiliser les sondes à émission-réception séparées – ou sondes doubles/à deux éléments – pour mesurer l’épaisseur résiduelle du métal dans le cadre d’applications d’inspection de la corrosion.

Mesure de la corrosion à l’aide de sondes à émission-réception séparées

Toute structure métallique commune subit les effets de la corrosion. La mesure de l’épaisseur résiduelle des parois de tuyaux, de tubes ou de réservoirs sujets à la corrosion interne constitue un enjeu crucial pour de nombreuses industries. Souvent, il est impossible de détecter visuellement ce type de corrosion sans couper ou désassembler le tuyau ou le réservoir. Les poutres en acier de construction, particulièrement les appuis et les piliers d’acier, peuvent aussi se corroder, entraînant un amincissement de l’épaisseur originale du métal. Si elle reste inaperçue pendant un certain temps, cette corrosion affaiblit les parois et peut causer de dangereuses défaillances structurelles.

Des impératifs économiques et de sécurité requièrent l’inspection régulière des tuyaux, réservoirs et structures métalliques sujets à la corrosion. La technique par ultrasons est une méthode de contrôle non destructif largement acceptée pour réaliser ce type d’inspection ; généralement, l’inspection par ultrasons des métaux corrodés s’effectue à l’aide de sondes à émission-réception séparées.

Principes de fonctionnement

Comme les surfaces corrodées présentent souvent des irrégularités, les sondes à émission-réception séparées offrent un avantage par rapport aux sondes monoéléments. Toute inspection par ultrasons suppose de mesurer le temps de vol aller-retour d’une impulsion sonore au travers du matériau inspecté. Comme le métal massif possède une impédance acoustique différente de celle des gaz, des liquides ou des produits de corrosion, comme la calamine ou la rouille, l’impulsion sonore se reflète sur la surface profonde du métal résiduel. La vitesse de propagation des ondes ultrasonores dans le matériau inspecté est configurée dans l’appareil d’inspection, lequel calcule l’épaisseur de la paroi selon cette simple formule : distance = vitesse de propagation × temps.

La plupart des appareils conçus pour les applications d’inspection de la corrosion mesurent le temps de vol aller-retour jusqu’au premier écho de fond. Beaucoup d’appareils peuvent aussi mesurer l’intervalle entre plusieurs échos successifs. Cette technique est très pratique lorsque le revêtement est épais (peinture ou autres). Toutefois, la mesure entre échos peut s’avérer moins efficace pour détecter la corrosion par piqûres ou pour mesurer l’épaisseur minimale réelle des parois de tuyaux ou de réservoirs corrodés par piqûres.

Les sondes à émission-réception séparées sont munies d’éléments récepteurs et transmetteurs distincts assemblés sur des lignes à retard généralement coupées à angle par rapport au plan horizontal (angle de toit) de manière à ce que la trajectoire des faisceaux de transmission et de réception s’entrecroise sous la surface de la pièce inspectée. La conception à faisceaux croisés de ces sondes génère un effet de focalisation artificiel qui optimise la mesure de l’épaisseur minimale de la paroi dans le cadre d’applications d’inspection de la corrosion.

Les sondes à émission-réception séparées sont généralement plus sensibles que les sondes monoéléments aux échos provenant de la naissance des piqûres qui délimitent l’épaisseur résiduelle minimale de la paroi. De plus, ces sondes sont souvent plus efficaces sur les surfaces extérieures rugueuses. Sur les surfaces rugueuses, le couplant emprisonné dans les crevasses au point d’entrée des ultrasons génère de longs échos d’interface de rebond qui nuisent à la résolution de surface des sondes monoéléments. Avec une sonde à émission-réception séparées, il est peu probable que l’élément récepteur capte ces échos parasites. Enfin, il est possible de concevoir des sondes à émission-réception séparées capables d’effectuer des mesures sur des surfaces à haute température, ce qui n’est pas le cas pour les sondes de contact monoéléments, lesquelles seraient endommagées dans de telles conditions.

Équipement utilisé pour les applications de mesure de corrosion

Beaucoup de petits appareils à ultrasons portables dédiés à la mesure d’épaisseur sont spécialement conçus pour les applications de contrôle de la corrosion. Généralement, ces mesureurs d’épaisseur sont utilisés de concert avec une gamme spécialisée de sondes à émission-réception séparées adaptée à toute une étendue d’épaisseurs et de conditions de température. Pour certaines applications d’inspection critiques, particulièrement celles effectuées à température élevée, l’inspecteur peut devoir recourir à l’affichage de la forme d’onde pour vérifier la validité des échos détectés.

Le mesureur d’épaisseur 39DL PLUS™ offre un affichage de la forme d’onde précisément conçu pour de tels cas. Pour obtenir tous les détails au sujet de l’appareil, veuillez consulter la fiche technique. Le mesureur d’épaisseur 45MG est un autre appareil bien adapté à ce type d’inspection. Pour les applications d’inspection de la corrosion, les sondes à émission-réception séparées peuvent aussi être utilisées efficacement avec les appareils de recherche de défauts. Les appareils de recherche de défauts numériques, notamment la gamme EPOCH™ (EPOCH 650 et EPOCH 6LT), permettent aussi la mesure d’épaisseur et offrent l’affichage de la forme d’onde.

Procédure pour effectuer des mesures d’épaisseur de corrosion avec des sondes à émission-réception séparées

Les principes généraux suivants s’appliquent à toutes les mesures de corrosion effectuées à l’aide de sondes à émission-réception séparées, tant avec un mesureur d’épaisseur qu’avec un appareil de recherche de défauts. Dans tous les cas, il faut étalonner correctement la vitesse de propagation et le décalage du zéro de l’appareil, conformément à ce qui est indiqué dans le manuel de l’utilisateur de l’appareil.

1. Choix de la sonde

Pour tout système de mesure par ultrasons (sonde et mesureur d’épaisseur ou sonde et appareil de recherche de défauts), il y a une épaisseur minimale en deçà de laquelle il est impossible de prendre des mesures valides. Habituellement, cette épaisseur minimale est précisée dans la documentation du fabricant. Plus la fréquence de la sonde augmente, plus l’épaisseur minimale mesurable diminue.

Pour les applications de contrôle de la corrosion où l’épaisseur résiduelle de la paroi constitue le paramètre généralement mesuré, il faut être particulièrement attentif à l’étendue des épaisseurs mesurables de la sonde choisie. Si l’épaisseur de la pièce inspectée est inférieure à l’épaisseur minimale mesurable par la sonde choisie, il est possible que l’appareil détecte des échos parasites et affiche une mesure trop élevée.

Le tableau ci-dessous indique les épaisseurs minimales mesurables dans l’acier par les sondes courantes utilisées avec les mesureurs d’épaisseur à ultrasons 39DL PLUS et 45MG. Prenez note que les valeurs fournies dans le tableau suivant sont approximatives. L’épaisseur minimale exacte mesurable dans le cadre d’une application donnée dépend de la vitesse de propagation des ondes ultrasonores dans le matériau, de l’état de la surface et de la forme de la pièce ; elle doit être déterminée par l’utilisateur au moyen de tests.

Sonde | Diamètre | Fréq. | Connecteur | Épaisseur minimale approx. | Rayon minimal approx. | Limite de température* | ||||

po | mm | MHz | po | mm | po | mm | °F | °C | ||

D790, D790-SM | 0,434 | 11 | 5 | Droit | 0,04 | 1 | 0,75 | 20 | De –5 à 932 | De –20 à 500 |

D791 | 0,434 | 11 | 5 | Angle droit | 0,04 | 1 | 0,75 | 20 | De –5 à 932 | De –20 à 500 |

D791-RM | 0,434 | 11 | 5 | Angle droit | 0,04 | 1 | 0,75 | 20 | De –5 à 752 | De –20 à 400 |

D792 | 0,283 | 7,2 | 10 | Droit | 0,02 | 0,5 | 0,50 | 12,7 | De 32 à 122 | De 0 à 50 |

D793 | 0,283 | 7,2 | 10 | Angle droit | 0,02 | 0,5 | 0,50 | 12,7 | De 32 à 122 | De 0 à 50 |

D7912 | 0,295 | 7,5 | 10 | Droit | 0,02 | 0,5 | 0,50 | 12,7 | De 32 à 122 | De 0 à 50 |

D7913 | 0,295 | 7,5 | 10 | Angle droit | 0,02 | 0,5 | 0,50 | 12,7 | De 32 à 122 | De 0 à 50 |

D794 | 0,283 | 7,2 | 5 | Droit | 0,03 | 0,75 | 0,50 | 12,7 | De 32 à 122 | De 0 à 50 |

D797-SM | 0,900 | 22,9 | 2 | Droit | 0,15 | 3,8 | 4,00 | 100 | De –5 à 752 | De –20 à 400 |

D797 | 0,900 | 22,9 | 2 | Angle droit | 0,15 | 3,8 | 4,00 | 100 | De –5 à 752 | De –20 à 400 |

D798 | 0,282 | 7,2 | 7,5 | Angle droit | 0,02 | 0,71 | 0,50 | 12,7 | De –5 à 300 | De –20 à 150 |

D799 | 0,434 | 11 | 5 | Angle droit | 0,04 | 1 | 0,75 | 20 | De –5 à 300 | De –20 à 150 |

D7226 | 0,350 | 8,9 | 7,5 | Angle droit | 0,02 | 0,71 | 0,50 | 12,7 | De –5 à 300 | De –20 à 150 |

D7906-SM | 0,434 | 11 | 5 | Droit | 0,04 | 1 | 0,75 | 20 | De 32 à 122 | De 0 à 50 |

D7906-RM | 0,434 | 11 | 5 | Droit | 0,04 | 1 | 0,75 | 20 | De 32 à 122 | De 0 à 50 |

D7908 | 0,283 | 2 | 7,5 | Droit | 0,04 | 1 | 0,50 | 12,7 | De 32 à 122 | De 0 à 50 |

D7910 | 0,500 | 7 | 5 | Angle droit | 0,04 | 1 | 1,00 | 25 | De 32 à 122 | De 0 à 50 |

MTD705 | 0,200 | 5,1 | 5 | Angle droit | 0,04 | 1 | 0,50 | 12,7 | De 32 à 122 | De 0 à 50 |

* Des réglages du gain peuvent être requis pour effectuer des mesures exactes de rayons égaux ou inférieurs au minimum spécifié.

2. Conditions de surface

La rouille, la corrosion ou les dépôts qui s’écaillent ou encore la saleté sur la surface extérieure de la pièce inspectée sont susceptibles de parasiter le transfert de l’énergie sonore entre la sonde et le matériau. Pour cette raison, il faut s’assurer d’enlever tous les débris sur la pièce inspectée à l’aide d’une brosse métallique ou d’une lime avant d’effectuer la mesure.

Généralement, il est possible de faire l’inspection au travers de fines couches de rouille lisses qui adhèrent parfaitement au métal. Il faudra probablement limer ou poncer certaines surfaces très irrégulières ou corrodées pour les rendre lisses et garantir une bonne transmission sonore. Il peut aussi être nécessaire de retirer les couches de peinture épaisses ou qui s’écaillent.

En effet, bien qu’il soit possible d’effectuer des mesures standard de la corrosion au travers de fines couches de peinture (de l’ordre de quelques millièmes de pouce, ou 0,1-0,2 mm), une couche de peinture épaisse peut atténuer les signaux ou causer des échos parasites ; dans ces situations, il faut recourir à des techniques spéciales, comme la mesure entre échos ou THRU-COAT™. Une corrosion par piqûres importante sur la surface externe d’un tuyau ou d’un réservoir peut poser problème.

Sur certaines surfaces rugueuses, l’utilisation de gel ou de graisse plutôt que de couplant liquide peut faciliter la transmission des ondes ultrasonores dans la pièce inspectée. Dans certains cas extrêmes, il peut être nécessaire de combler les piqûres ou de meuler la surface pour la rendre plus lisse et permettre un contact adéquat avec la sonde. Dans les applications où il faut inspecter des tuyaux ou des réservoirs dont la surface externe présente des piqûres de rouille profondes, il est généralement nécessaire de mesurer l’épaisseur résiduelle à partir de la base d’une piqûre jusqu’à la paroi interne. Certaines techniques sophistiquées d’inspection par ultrasons tirent profit de sondes d’immersion focalisées qui peuvent réaliser la mesure directement de la base d’une piqûre externe jusqu’à la paroi interne, mais généralement, ce n’est pas très adapté au travail sur le terrain.

La technique classique consiste à mesurer par ultrasons l’épaisseur non piquée de la paroi de métal, à mesurer manuellement la profondeur de la piqûre, et puis à soustraire cette profondeur de l’épaisseur de la paroi mesurée. Une autre méthode consiste à remplir les trous ou à meuler la surface jusqu’à la base des piqûres, et puis à prendre les mesures de la façon habituelle. Comme pour toute application complexe, la méthode idéale consiste à réaliser des tests sur des échantillons du matériau à inspecter pour déterminer les limites de détection d’un mesureur donné avec une sonde donnée sur une surface donnée.

3. Positionnement et alignement de la sonde

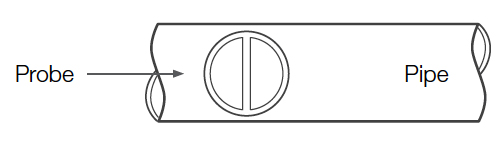

Pour que le son soit transmis correctement, il faut presser fermement la sonde sur la surface de la pièce inspectée. Sur des surfaces cylindriques de petit diamètre, comme sur les tuyaux, tenez la sonde de façon à ce que l’isolant acoustique visible sur la face de la sonde soit aligné perpendiculairement à l’axe central du tuyau (voir l’image ci-dessous).

S’il faut exercer une pression ferme sur la sonde pour obtenir de bonnes lectures, il ne faut toutefois jamais la frotter ou la tourner sur une surface de métal rugueuse. Cela peut briser la surface de la sonde et réduire son efficacité. La technique la plus sûre pour déplacer la sonde le long d’une surface rugueuse sans la briser consiste à la déposer ponctuellement sur la pièce et à la repositionner pour chaque nouvelle mesure.

Il ne faut pas oublier que l’inspection par ultrasons mesure l’épaisseur à un seul point dans le faisceau de la sonde et que dans les cas de corrosion, l’épaisseur de la paroi varie souvent de manière considérable. Les procédures de test exigent généralement d’effectuer plusieurs mesures à l’intérieur d’une zone déterminée et d’établir une épaisseur minimale et/ou une moyenne.

Idéalement, pour s’assurer de déceler toute piqûre ou toute autre variation locale de l’épaisseur de la paroi, la distance entre les points d’acquisition des données ne doit pas être supérieure à la moitié du diamètre de la sonde. L’inspecteur doit déterminer le processus d’acquisition de données approprié selon les exigences particulières de l’application.

Sur certains matériaux très corrodés ou très piqués, certaines zones risquent de ne pas pouvoir être mesurées correctement. Par exemple, une surface interne très irrégulière peut disperser l’énergie sonore au lieu de la réfléchir vers la sonde. L’absence de mesure peut aussi signaler une épaisseur hors de la gamme mesurable par la sonde et l’appareil utilisés. Souvent, lorsqu’il est impossible de mesurer correctement certaines zones particulières d’une pièce inspectée, cela peut révéler une dégradation avancée de la paroi, et il faut alors recourir à d’autres méthodes d’inspection.

4. Mesures à température élevée

Les mesures de la corrosion effectuées à température élevée demandent une attention particulière. Veuillez tenir compte des points suivants :

Température de surface

Assurez-vous que la température de la surface n’excède pas la température maximale indiquée pour la sonde et le couplant que vous utilisez. Certaines sondes à émission-réception séparées sont conçues pour l’inspection à température ambiante seulement.

Couplant

Utilisez un couplant conçu pour la température à laquelle vous faites l’inspection. Tous les couplants prévus pour faire des inspections à température élevée entrent en ébullition à une température donnée et créent des résidus solides au travers desquels l’énergie sonore ne peut se transmettre. Les températures maximales recommandées pour nos couplants sont les suivantes :

Numéro d’article

Description

Quantité

Application

B2

Glycérine

0,06 l (2 oz)

Usage général, grande viscosité, impédance acoustique élevée, idéal pour les surfaces rugueuses. Pour les applications effectuées à température ambiante.

D12

Gel

0,35 l (12 oz)

Pour les surfaces rugueuses, inversées ou verticales. Pour les applications effectuées à température ambiante.

H-2

Haute température

0,06 l (2 oz)

Il peut être utilisé pour beaucoup d’applications en milieu ouvert à des températures variant de ‑18 à 400 °C (de 0 à 750 °F) lorsqu’utilisé conformément aux recommandations du fabricant.*

I-2

Haute température

0,06 l (2 oz)

Étendue de températures variant de 371 à 538 °C (de 700 à 1000 °F) ; pour en savoir plus, veuillez consulter la fiche de données de sécurité du produit.

* Les applications courantes à ultrasons conventionnels pour la mesure d’épaisseur et la recherche de défauts ne requièrent qu’une mince couche de couplant en milieu ouvert ; la petite quantité de gaz qui se forme se dissipe rapidement. Toutefois, si le risque peu probable d’auto-inflammation du gaz de couplant constitue une préoccupation majeure, ce couplant ne doit pas être utilisé au-delà de la température d’auto-inflammation indiquée sur la fiche de données de sécurité du produit.

Vitesse de mesure

Prenez les mesures rapidement et laissez refroidir la sonde entre les mesures. Les sondes à émission-réception séparées pour températures élevées sont dotées de lignes à retard thermotolérantes, mais si la sonde est exposée en continu à des températures très élevées, l’intérieur du boîtier surchauffe et la sonde peut être endommagée irrémédiablement. La fonction de gel de l’affichage est pratique pour acquérir une mesure lors d’inspections nécessitant un bref contact avec la surface.

Vitesse de propagation des ondes ultrasonores dans le matériau et décalage du zéro de la sonde

Rappelez-vous aussi que la vitesse de propagation des ondes ultrasonores dans le matériau et le décalage du zéro de la sonde varient en fonction de la température. Pour des inspections de grande précision à température élevée, l’étalonnage de la vitesse doit être fait sur une zone d’un bloc étalon dont l’épaisseur est connue et dont la température est la même que la pièce sur laquelle les mesures seront prises.

De plus, les mesureurs de pointe comme le 39DL PLUS sont équipés d’un logiciel qui peut être programmé pour compenser automatiquement la vitesse de propagation pour des variations de température connues. Tous nos mesureurs offrent une fonction de zéro semi-automatique qui peut servir à régler le point zéro à des températures élevées. Consultez le manuel de l’utilisateur de l’appareil pour en savoir plus.

Pour les autres mesureurs ou appareils de recherche de défauts, consultez le manuel de l’utilisateur pour en savoir plus sur la façon de compenser la dérive du zéro à des températures élevées. De plus, pour les applications à températures élevées, il est souvent nécessaire d’augmenter le gain. Tous nos mesureurs d’épaisseur pour l’inspection de la corrosion disposent d’une fonction de réglage du gain en continu ou d’augmentation du gain pouvant être utilisée à cette fin.

5. Mesureurs d’épaisseur et appareils de recherche de défauts par ultrasons

Le mesureur d’épaisseur pour l’inspection de la corrosion par ultrasons est conçu pour détecter et mesurer les échos se réfléchissant sur la paroi interne de la pièce inspectée. Il est possible que certaines discontinuités dans le matériau, comme les défauts, les fissures, les vides ou les laminations, produisent des échos d’une amplitude suffisante pour être captée par l’appareil, lequel les interprétera comme des amincissements inhabituels à un point précis de la pièce.

Toutefois, les mesureurs de corrosion ne sont pas conçus pour détecter les défauts et les fissures, et ils ne peuvent pas être utilisés pour détecter les discontinuités dans les matériaux. Pour inspecter correctement les discontinuités dans les matériaux, il est nécessaire d’utiliser un appareil de recherche de défauts par ultrasons tel que l’EPOCH™ 6LT ou l’EPOCH 650, manipulé par un inspecteur dûment formé. Généralement, toute mesure inexplicable acquise par un mesureur d’épaisseur de la corrosion justifie un examen approfondi.