Le rail, l’un des plus anciens moyens de transport moderne, a vu le jour il y a près de 500 ans. Souvent vastes et vieillissantes, les infrastructures des chemins de fer requièrent un entretien constant pour en garantir l’intégrité et la sécurité.

De nombreuses techniques de contrôle non destructif (CND) sont utilisées pour garantir la qualité du rail et des divers éléments qui entrent dans la composition des wagons. Cet éventail de méthodes va du « car knocker » (heurtoir de wagon), qui utilise la résonance acoustique pour détecter les fissures dans les roues au « oil and whiting » (procédé à l’huile et au badigeon blanc) pour détecter les fissures de fatigue dans les axes et les essieux de locomotives à vapeur. L’inspection par ultrasons est la méthode de CND actuellement privilégiée par l’industrie des chemins de fer.

Cette méthode tire profit d'ondes sonores guidées à haute fréquence pour mesurer l’épaisseur du matériau, trouver des défauts cachés ou analyser les propriétés du matériau. L’inspection par ultrasons nécessite une sonde à ultrasons qui transmet ou reçoit les signaux ultrasonores qui traversent le métal et un appareil de recherche de défauts pour analyser les résultats. Si cette méthode est utilisée pour une variété d’applications, elle est particulièrement importante pour les essais ferroviaires.

Essais ferroviaires

Au fil du temps, les rails peuvent développer des discontinuités résultant de défauts de fabrication ou de l’utilisation en service. Non détectées, ces discontinuités peuvent être désastreuses et doivent donc faire l’objet d’une surveillance dans le cadre d’un programme planifié de maintenance ou de sécurité. La majorité des essais ferroviaires sont actuellement effectués à l’aide de la « méthode du wagon de poursuite », qui utilise un chariot de test meneur effectuant une détection de défauts, suivi d’un wagon de poursuite qui mène une vérification. Lorsque le chariot de test meneur rencontre un défaut potentiel, la position est communiquée au wagon de poursuite. Il est de la responsabilité de l’opérateur du wagon de poursuite de vérifier s’il existe un défaut et de faire remonter tout résultat positif afin que des mesures correctives soient prises.

Une autre méthode courante d’inspection des rails est le « processus d’analyse portable », dans lequel un opérateur pousse un appareil de test mobile sur un seul rail ou les deux simultanément (au pas) tout en interprétant visuellement les données d’inspection sur un écran. Les méthodes du wagon de poursuite et du test portable utilisent des sondes à faisceau droit et à faisceau d’angle pour détecter les éventuels défauts ou discontinuités à l’intérieur du rail.

Détection de discontinuités

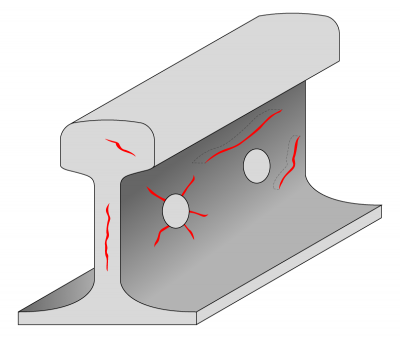

Parmi les discontinuités de service typiques apparaissant sur les sections de rail figurent les séparations du champignon et de l’âme, les fissures horizontales de champignon, les fissures de fatigue, les fissures transversales, les brûlures de moteur, les défibrages et les fissures dans les orifices de boulon. Les séparations du champignon et de l’âme peuvent être facilement détectées à l’aide d’un appareil de recherche de défauts à ultrasons doté d’une sonde à faisceau droit de 2,25 MHz/0,50 pouce (comme notre modèle A106S) placée au-dessus de la ligne centrale du rail. En observant le signal de retour, les séparations du champignon et de l’âme peuvent être confirmées par la perte de l’écho arrière, qui représente la réflexion du signal à ultrasons sur la base du rail.

Les discontinuités au niveau des orifices de boulon et les discontinuités transversales sont généralement détectées à l’aide de sondes à faisceau d’angle de 2,25 MHz/0,50 pouce (comme la sonde A540S couplée au sabot ABSA-5T-X). Les fissures dans les orifices de boulon ont tendance à se propager selon un angle de 45 degrés, ce qui les rend particulièrement sensibles lors de l’utilisation d’une sonde à faisceau d’angle de 45 degrés. Cependant, la détection de discontinuités transversales et de fissures de fatigue nécessite des sondes à faisceau d’angle ayant des angles de réfraction plus grands (généralement entre 60 et 80 degrés). La détectabilité s’améliore pour les discontinuités qui sont inclinées vers le bas dans la même direction horizontale que le flux de circulation le plus important.

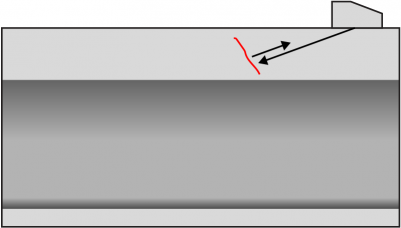

Une sonde à faisceau d’angle dévié sur le côté fonctionnant en transmission directe est particulièrement efficace pour localiser des fissures de fatigue. Les sondes sont de type faisceau d’angle à 60 degrés nominal avec la sonde émettrice inclinée de 30 degrés vers le côté de la jauge du rail et la sonde réceptrice localisée près du côté de la jauge du rail. De cette façon, un signal qui arrive sur la sonde réceptrice indique que le rail ne présente pas de discontinuités. Un signal interrompu indique la présence d’une discontinuité. Pour avoir une fiabilité de détection maximale, le balayage du faisceau doit être appliqué dans les deux sens.

Conclusion

Le contrôle par ultrasons offre une manière rapide et fiable pour inspecter les rails ainsi que les divers éléments qui entrent dans la composition des wagons. Cette technologie permet d’assurer la fiabilité et la sécurité des systèmes ferroviaires du monde entier.

.jpg?rev=2D3E)