L’analyse de la propreté des composants est primordiale dans l’industrie aérospatiale, où de petits contaminants – souvent invisibles à l’œil nu – peuvent réduire la durée de vie d’un système, en provoquer le dysfonctionnement et même entraîner sa défaillance. Ce processus est particulièrement important pour les systèmes sensibles à la contamination, tels que les turbines et les conduites et réservoirs de carburant. Pour limiter les risques, la détection microscopique de la contamination particulaire des composants aérospatiaux fabriqués est devenue un aspect fondamental du contrôle qualité.

Nous nous penchons ici sur les normes et processus d’analyse de la propreté des composants dans l’industrie aérospatiale, en exposant des solutions qui peuvent faciliter le processus d’inspection tout en renforçant la fiabilité des données de propreté.

Normes de propreté technique dans l’industrie aérospatiale

La prise de conscience des risques liés aux performances et à la sécurité des produits a conduit à l’élaboration de normes de propreté technique rigoureuses, tant au niveau des entreprises qu’au niveau international. Ces normes exigent que des informations détaillées soient acquises sur la nature et le niveau de contamination particulaire des composants fabriqués.

Pour acquérir ces informations, de nombreux fabricants de composants aérospatiaux se sont tournés vers des systèmes de microscopie spécialement conçus pour évaluer la propreté technique. Ces systèmes permettent de surveiller la propreté des environnements de production, ce qui contribue à réduire les temps d’arrêt de la production, ainsi que le gaspillage de matériaux et d’énergie.

Exemple de système de microscope utilisé pour le contrôle de la propreté technique

Comment la propreté des composants aérospatiaux est-elle évaluée ?

Le processus d’analyse de la propreté commence généralement par une sélection aléatoire de pièces sur la ligne de production. On procède ensuite à un échantillonnage, qui consiste à retirer les particules de la surface des pièces à des fins d’analyse.

En bref, le processus d’extraction comprend les étapes suivantes :

- On lave les pièces de manière à capturer les particules dans un liquide de rinçage.

- On filtre les particules afin de les recueillir sur une membrane.

- Après le séchage, on pèse la membrane pour connaître le niveau de contamination des pièces lavées.

Il est important de noter que la pesée de la membrane ne fournit que des informations limitées. Pour comprendre les spécificités de la contamination particulaire, telles que le type et la taille des particules, on effectue une analyse à l’aide d’un microscope optique.

Les résultats de cette analyse sont cruciaux, car ils permettent de classer les particules selon des normes internationales. Des rapports détaillés sur la nature de ces particules sont compilés, comprenant notamment des informations sur leur forme, leur répartition par taille et les niveaux de contamination pour chaque classe de particules.

Collecte d’informations sur les particules métalliques et d’autres types de particules

Les informations sur la nature des particules sont également essentielles pour distinguer les fibres des particules non fibreuses, et les particules métalliques des non métalliques. La détection des particules métalliques est cruciale dans de nombreuses applications de contrôle de propreté pour les raisons suivantes :

- Les particules métalliques sont plus dures que les particules non métalliques et peuvent être plus nocives pour les composants inspectés.

- Les particules métalliques peuvent avoir d’importants effets sur les propriétés mécaniques et électriques.

Par exemple, les particules métalliques dans un moteur à combustion interne ne brûlent pas. Avec le temps, elles peuvent réduire la durée de vie des composants. Les particules métalliques présentent également un risque dans la production de batteries au lithium-ion en raison de la haute conductivité électrique des matériaux métalliques. En particulier, les impuretés métalliques introduites dans le processus de production peuvent provoquer un court-circuit et entraîner la défaillance des batteries.

Si les résultats de l’analyse microscopique indiquent que le nombre de particules dans l’une de ces classes dépasse la limite fixée, la pièce inspectée échoue à l’analyse de propreté.

Autres techniques d’échantillonnage pour le contrôle de la propreté des composants aérospatiaux

Pour les composants dont l’extraction des particules par lavage est indésirable ou impossible, les inspecteurs de l’industrie aérospatiale peuvent recourir à d’autres méthodes d’échantillonnage.

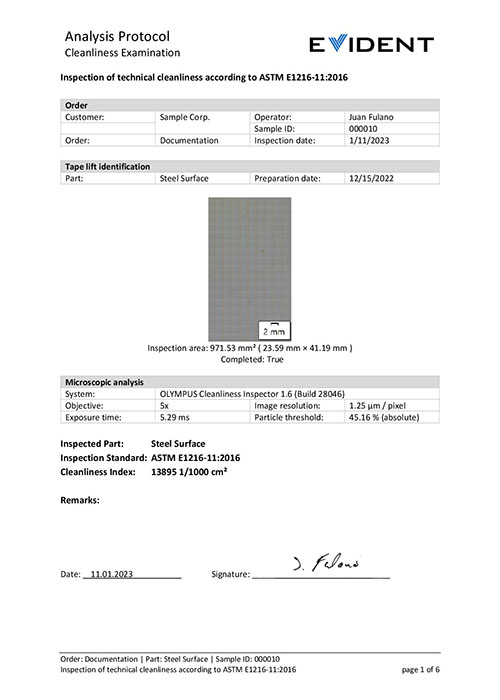

1. Échantillonnage par prélèvement sur un ruban adhésif

Un exemple est la technique d’échantillonnage par prélèvement sur ruban adhésif. Détaillée dans la norme ASTM E1216-11, cette méthode consiste à appliquer un ruban adhésif sensible à la pression sur la surface de la pièce afin de recueillir les contaminants. Le ruban, sur lequel sont collées les particules, est placé sur un support spécial, et on analyse et compte ensuite au microscope les particules extraites pour obtenir des informations détaillées sur le niveau de contamination.

Un opérateur prépare un échantillon prélevé sur ruban adhésif en vue d’une analyse de propreté au microscope.

On extrapole ensuite le nombre de particules trouvées dans la zone examinée à une surface de 1000 cm² afin d’obtenir des valeurs comparables. Le nombre de particules trouvées peut donc aussi être utilisé pour calculer un degré de propreté ou un indice de propreté de surface (SCI, Surface Cleanliness Index).

Dans le cas de l’indice de propreté SCI, les résultats de la mesure des particules sont pondérés en fonction de la taille de celles-ci, car le potentiel d’endommagement de grosses particules est bien plus élevé que celui des petites particules. Le nombre de particules dans chaque classe de taille est multiplié par ce facteur de pondération afin d’obtenir l’indice SCI pour chaque classe de taille. Ensuite, les indices SCI de chaque classe sont additionnés pour obtenir l’indice global de propreté pour l’échantillon complet (comme le montre la capture d’écran ci-dessous).

Résultats de l’analyse de propreté d’un échantillon prélevé sur ruban adhésif – capture d’écran du système de microscope montrant l’indice de propreté de surface (SCI)

2. Échantillonnage pour les pièces sensibles à la contamination dans l’industrie aéropatiale

Autre exemple : la norme IEST-STD-CC1246E explique des méthodes pour définir et vérifier le degré de propreté des surfaces des composants aérospatiaux sensibles à la contamination. Cette norme fait également référence à une surface de composant de 1000 cm².

En ce qui concerne l’inspection, la norme décrit que les particules sont d’abord retirées de la surface de l’objet par lavage, puis filtrées sur une membrane. On peut toutefois déroger de cette indication et identifier les particules prélevées à l’aide de la méthode de prélèvement sur ruban adhésif, en se basant sur la classification de la norme IEST-STD-CC1246E.

Il est également possible de combiner les différentes méthodes d’extraction, et les résultats peuvent être présentés en conséquence. Ainsi, le contrôle de la propreté technique peut être adapté aux spécifications de qualité et aux conditions techniques.

Automatisation des contrôles de propreté des pièces dans l’industrie aérospatiale

L’adoption de solutions automatisées clés en main simplifie les contrôles de la propreté des composants aérospatiaux tout en renforçant la confiance dans les données. Par exemple, notre système de contrôle de la propreté CIX100 est conçu pour optimiser l’ensemble du processus, depuis l’installation de l’échantillon jusqu’à la génération d’un rapport professionnel et conforme.

Exemple de rapport montrant l’indice de propreté de surface (SCI) établi selon la norme ASTM E1216-11 pour un échantillon prélevé sur ruban adhésif

Une fois l’échantillon installé, le système CIX100 utilise des procédures opérationnelles guidées et l’automatisation pour accélérer l’inspection. Ces outils permettent d’obtenir des mesures indépendantes de l’opérateur et réduisent le risque de contamination de l’échantillon. En un seul balayage, le système peut détecter des contaminants aussi petits que 2,5 µm et différencier les particules métalliques, les particules non métalliques et les fibres.

Le logiciel optimise également la zone d’inspection et les paramètres d’image en fonction du type d’échantillon (membrane filtrante, un échantillon prélevé sur ruban adhésif ou piège à particules). Il génère les résultats et les rapports conformément à la norme sélectionnée, ce qui fait de lui un système d’une grande flexibilité pour divers objectifs d’inspection dans différents secteurs. Il peut produire un rapport professionnel en un seul clic.

Dans les industries où l’intégrité et la traçabilité des données sont essentielles, certaines fonctions sont indispensables, comme la gestion des droits des utilisateurs. Cette fonction du système CIX100 restreint l’accès de certains utilisateurs à des paramètres clés tels que :

- l’étalonnage ;

- la modification des normes et de la configuration d’inspection ;

- la personnalisation du modèle de rapport.

Ces restrictions simplifient les procédures, permettant même aux opérateurs novices d’effectuer des contrôles de propreté fiables et reproductibles conformes aux normes applicables. Pour découvrir le fonctionnement de ce processus optimisé, de l’échantillonnage à la génération de rapports, contactez notre équipe dès aujourd’hui pour planifier une démonstration.

Contenu connexe

Qu’est-ce que l’échantillonnage par prélèvement sur ruban adhésif ?

Vidéo : Porte-échantillons pour les applications courantes de contrôle de propreté