Dans l’industrie maritime, le contrôle par ultrasons (UT) permet de détecter de manière non destructive les défauts pouvant se dissimuler dans les structures et les composants des bateaux, des yachts et des autres types de navires. L’inspection UT de routine permet de vérifier que les bateaux respectent les exigences réglementaires et les lois et de garantir la sécurité des équipages, des passagers et des marchandises.

Société spécialisée dans l’inspection de yachts et d’autres types de bateaux, marineSOLUTIONS a fait de l’inspection par ultrasons sa priorité.

Inspection de bateaux neufs et d’occasion

Établie dans la région de la Méditerranée orientale, marineSOLUTIONS fournit des services d’inspection, de conseil et de gestion dans le domaine nautique. Située dans la péninsule de Bodrum, à Turgutreis, en Turquie, la société offre son expertise pour l’inspection de bateaux neufs et d’occasion afin d’en vérifier l’état et la valeur et pour en évaluer les dommages. Ces inspections peuvent procurer des renseignements détaillés par exemple aux assureurs maritimes souhaitant déterminer si un incident est couvert, ou aux bureaux juridiques préparant une réclamation pour un navire.

Portrait de Cem Baykent

La société effectue des contrôles par ultrasons sur divers types de bateaux notamment à l’aide de l’appareil de recherche de défauts EPOCH™ 650 d’Olympus. Ces inspections comprennent ce qui suit :

Nous avons discuté avec Cem Baykent, ingénieur en science des matériaux et expert chez MarineSOLUTIONS, pour en savoir plus sur le contrôle par ultrasons dans l’industrie maritime. |  |

Les défis de l’inspection et de l’entretien des bateaux

L’Association internationale des sociétés de classification (IACS) a mis en place un système visant à promouvoir la sécurité, la réglementation, la conformité et les normes d’entretien des bateaux et des plateformes de forage en mer. Chaque société est responsable d’établir des règles et les normes techniques connexes.

Malgré l’établissement de ces normes, les contrôles non destructifs (CND) ne sont pas obligatoires dans l’industrie maritime comme ils le sont dans l’industrie aérospatiale. En outre, la documentation d’inspection n’est pas incluse avec un yacht ou un bateau de plaisance, à moins qu’un responsable de l’IACS se soit occupé d’en établir la classification. Comme la plupart des fabricants de yachts s’inspirent de méthodes de fabrication artisanales, plusieurs de leurs techniques de construction ne sont pas normalisées.

La plupart des yachts ne sont pas non plus construits dans l’optique d’être éventuellement inspectés. Les espaces intérieurs sont souvent remplis de revêtements, d’équipements, de réservoirs, de conduites et de machines de toute sorte. L’accès à la coque et à son renforcement depuis l’intérieur est complexe. En conséquence, le démantèlement n’est souvent justifiable que si la présence d’un défaut ou d’un dommage est fortement suspectée.

Les matériaux dont sont faits les bateaux peuvent également être difficiles à inspecter. Afin de rendre les bateaux modernes les plus légers possible, beaucoup d’entre eux sont faits de matériaux composites, lesquels combinent des fibres et des matrices de résine. Ces fibres peuvent être organisées de manière aléatoire, puis aplaties pour prendre la forme d’une feuille (appelée mat à fils coupés) ou encore tissées (à la manière d’un tissu). Le matériau fibreux est souvent du verre, de l’aramide ou du carbone ; la matrice est souvent faite à base de polymères, comme des résines de polyester, de vinylester ou époxydes.

L’utilisation fréquente de composites renforcés de fibres dans la fabrication des bateaux et la diminution des marges de sécurité relatives aux conceptions (par exemple, l’amincissement des coques des yachts modernes) et aux matériaux utilisés ont fait croître la nécessité de détecter les défauts et de les caractériser.

Délaminations, défauts et défectuosités dans des couches de fibres composites

Les défauts trouvés dans la structure composite peuvent provenir de nombreuses sources : défauts de fabrication, application de contraintes, faiblesse dans le matériau, accidents ou réparations inadéquates. Les défauts et les défectuosités peuvent avoir un impact significatif sur l’intégrité structurelle d’un bateau.

Les inspecteurs comme ceux de chez marineSOLUTIONS utilisent le contrôle non destructif par ultrasons (CND) pour localiser et dimensionner avec précision les défauts, les fissures, les vides, les délaminations et les autres défauts qu’on peut trouver dans les bateaux, les yachts et les autres types de navires.

Comprendre le fonctionnement du contrôle par ultrasons dans l’industrie maritime

En termes simples, le contrôle par ultrasons utilise l’énergie sonore à haute fréquence pour la réalisation d’inspections et de mesures. Le contrôle UT peut être utilisé pour détecter et évaluer des défauts, prendre des mesures dimensionnelles, effectuer la caractérisation des matériaux, etc.

Un appareil de recherche de défauts par ultrasons est équipé d’une sonde générant des ondes sonores et calcule le temps de parcours du son à partir du moment où celui-ci quitte la sonde, traverse un matériau, rebondit sur un réflecteur, puis revient vers la sonde.

Une impulsion sonore générée par une sonde traverse le matériau d’une pièce inspectée, puis rebondit sur la face interne ou la paroi de fond de cette pièce.

Un appareil de recherche de défauts par ultrasons peut servir à localiser et à dimensionner les discontinuités comme les fissures, les vides, la porosité et les décollements dans divers matériaux et joints soudés. La recherche de défauts peut être appliquée à tout matériau industriel standard. La plupart des inspections sont effectuées sur l’acier et d’autres métaux structuraux, mais il est aussi possible d’utiliser les appareils de recherche de défauts pour inspecter le plastique, les composites, la fibre de verre et la céramique.

Un appareil de recherche de défauts peut également mesurer de manière raisonnable l’épaisseur d’un matériau, même s’il n’est pas spécialement conçu pour la mesure d’épaisseur de précision. Pour en savoir plus, consultez notre tutoriel sur la recherche de défauts par ultrasons.

L’appareil de recherche de défauts par ultrasons est un outil puissant pour vérifier l’intégrité des composants ou de la structure d’un bateau et détecter les défauts sans causer de dommages. Comme le contrôle non destructif ne brise pas et ne détruit pas les matériaux et ne les soumet à aucune contrainte, il permet d’économiser temps et argent lors de l’inspection des structures et des composants du bateau.

Le contrôle non destructif peut être effectué pendant la construction du bateau, avant la livraison, avant l’achat, lors des inspections de routine ou des dommages, ou dans le cadre des inspections après réparation. Dans l’industrie de la marine commerciale, on effectue régulièrement des contrôles non destructifs par ultrasons sur les navires en acier et en aluminium pour détecter la corrosion et la quantifier. De la même manière, le contrôle non destructif par ultrasons peut être utilisé pour la mesure de l’épaisseur et de l’intégrité des structures composites.

L’inspection des soudures structurelles dans les métaux est une application courante du contrôle non destructif par ultrasons dans l’industrie maritime. Entre autres types de défauts propres aux soudures, on note la fissuration, le manque de fusion, le manque de pénétration, la porosité et les inclusions de laitier. L’inspection par ultrasons permet en principe de détecter tous ces types de défauts.

Combiner la technologie UT avec l’expertise en CND pour l’inspection des bateaux

Comme il n’y a pas de programme de CND à l’étape de la fabrication, il n’y a souvent pas de normes de référence quant à la façon dont les navires non commerciaux et les bateaux de plaisance sont fabriqués. Cela rend l’exécution du contrôle par ultrasons plus difficile.

C’est pourquoi les inspecteurs comme ceux de chez marineSOLUTIONS doivent mettre à profit leurs connaissances et leur expérience. C’est dans cet esprit que marineSOLUTIONS a mis en place un petit laboratoire pour examiner différents matériaux entrant dans la fabrication des bateaux, qu’il s’agisse de divers types de matériaux composites ou de métaux.

Cem Baykent utilise l’appareil de recherche de défauts EPOCH 650 avec la sonde M2008 pour examiner des matériaux composites entrant dans la fabrication de bateaux.

« Le contrôle par ultrasons sur les matériaux composites demeure un domaine d’exception inexploité dans le monde du CND en raison du fait qu’il n’existe pas de réglementation ou de norme établissant ce qu’il faut faire et quand ce doit être fait. C’est pourquoi la société marineSOLUTIONS établit en grande partie ses propres procédures et apporte des connaissances spécialisées en matière de CND par l’intermédiaire de son personnel d’ingénierie », déclare Cem.

Outre les matériaux composites, les bateaux sont souvent faits d’aluminium ou d’acier. Tout ce qui est fait de métal est sujet à la corrosion, en particulier dans un environnement marin.

Cem note qu’il est étonnamment courant que l’inspection des coques soit négligée, même si une coque présentant des dommages constitue un risque majeur pour la sécurité. La coque constitue l’enveloppe extérieure et structurelle d’un bateau et elle demeure partiellement immergée dans l’eau. Elle protège la cargaison, les machines et la zone d’habitation du bateau contre les intempéries, les inondations et les dommages structurels.

Cem Baykent inspecte la coque d’un yacht de luxe à l’aide de l’appareil de recherche de défauts par ultrasons EPOCH 650.

Les bateaux sont régulièrement soulevés hors de l’eau pour permettre d’en inspecter la coque de l’extérieur, que ce soit pour une inspection visuelle ou par percussion. Cependant, les matériaux de remplissage, les revêtements et les couches de peinture sur l’extérieur de la coque peuvent complexifier l’inspection visuelle.

Mais par-dessus tout, l’inspection visuelle ne donne qu’un aperçu limité. Et souvent, la corrosion progresse de l’intérieur. Ainsi, la corrosion a souvent détruit la plupart des matériaux de l’intérieur lorsque les dommages sont finalement détectés de l’extérieur au moyen des méthodes classiques.

La corrosion intérieure progresse principalement dans des zones presque impossibles à visualiser lors de l’inspection de la cale. La réalisation de l’inspection visuelle des cales est souvent restreinte par la présence de réservoirs, de machines et d’autres composants et structures qui gênent l’accès. Et si cette corrosion n’est pas détectée et traitée à temps, elle peut affaiblir la coque, causer l’apparition de fuites dangereuses et, éventuellement, occasionner des défaillances structurelles. L’inspection régulière de la coque est importante pour assurer la sécurité et réduire les coûts.

Un appareil de recherche de défauts par ultrasons éprouvé pour l’inspection des yachts

L’équipe expérimentée de marineSOLULTIONS dispose d’un assortiment d’équipements et d’échantillons standard pour répondre à de nombreuses exigences d’inspection. En raison de son niveau de performance et de sa convivialité, l’EPOCH 650 d’Olympus constitue la pierre angulaire sur laquelle s’appuie leur travail.

Appareil de recherche de défauts EPOCH 650 d’Olympus

Voici trois façons dont marineSOLUTIONS se sert de l’EPOCH 650 :

1. Contrôle par ultrasons des coques et des espars faits de matériaux composites

Pour inspecter les structures et les matériaux composites des bateaux, marineSOLUTIONS combine l’EPOCH 650 à la sonde à ligne à retard M2008 (0,5 MHz, 1 pouce de diamètre) d’Olympus. Cette sonde est tout à fait indiquée pour les structures composites hautement atténuantes.

« Les matériaux composites dont sont faits les yachts sont anisotropes, ce qui le rend leur inspection encore plus complexe. La sonde M2008 en révèle davantage sur les matériaux anisotropiques », explique Cem. « Très performante, la sonde M2008 permet aux ultrasons de traverser les matériaux composites épais en polymère renforcé de fibres (FRP). Elle accomplit de véritables miracles et offre des résultats sans équivoque. Nous avons bien essayé les sondes d’autres sociétés réputées conçues pour la même application, mais les résultats obtenus étaient bien loin du compte. »

Dans les composites, le contrôle par ultrasons peut être utilisé pour détecter ce qui suit :

- Uniformité de l’épaisseur du matériau stratifié

- Présence et type de délaminations

- Présence de vides ou de porosité

- Qualité du matériau stratifié et de son collage, intégrité des réparations

- Présence et inclusions de matériaux étrangers dans le matériau stratifié

Le contrôle par ultrasons des bateaux et espars faits de composites présente de nombreux avantages, notamment :

- Accès d’un seul côté du composant suffisant

- Équipement portable pour les inspections en zone éloignée et pour le travail en hauteur

- Préparation minimale ou inutile de la surface à inspecter

- Haute précision permettant de déterminer le point exact d’une anomalie dissimulée et ses principales caractéristiques, comme la profondeur, la taille et la forme

- Obtention instantanée des résultats et des données d’inspection

Cem Baykent effectue l’inspection des bateaux et des espars faits de composites à l’aide de l’EPOCH 650

2. Mesure de la corrosion de la coque à l’aide du contrôle par ultrasons

marineSOLUTIONS utilise également l’appareil de recherche de défauts EPOCH 650 pour mesurer la corrosion sur la coque.

Cem explique : « Les dommages à la coque et au mât sont plutôt fréquents, et le contrôle par ultrasons nous permet d’établir l’étendue spatiale des dommages. Ces connaissances contribuent à la tranquillité d’esprit de toutes les personnes concernées et nous donnent des informations précieuses pour l’estimation des coûts de réparation. Il s’agit là d’avantages inestimables. »

Les mesureurs d’épaisseur à ultrasons nous permettent d’évaluer de manière non destructive l’épaisseur de la plaque métallique sans qu’il soit nécessaire de retirer le matériau de remplissage, les couches de peinture ou d’autres revêtements. Il est important de noter que lors de l’évaluation des plaques présentant des piqûres de corrosion, ces appareils déduisent les épaisseurs minimales des plaques à partir d’algorithmes prédéfinis et peuvent parfois induire en erreur.

La société marineSOLUTIONS utilise l’appareil de recherche de défauts EPOCH 650 équipé d’une sonde à émission-réception DL4R-6X20 (4 MHz) pour l’inspection de la corrosion sur les métaux. Cela permet l’affichage du spectre d’écho ultrasonore. À partir de la forme d’onde, de l’atténuation et des décalages de phases, un inspecteur en CND expérimenté peut déduire un certain nombre d’informations sur une plaque ou une structure. L’inspecteur doit également faire la distinction entre les vrais échos, les fausses réflexions, les diffractions, et plus encore.

L’appareil de recherche de défauts par ultrasons EPOCH 650 affiche le spectre d’une coque en aluminium progressivement attaquée par la corrosion. Les deux bosses distinctes montrant une crête élevée (à gauche) sont le signe de la présence importante de corrosion par piqûre. Pourtant, à droite, l’inspection visuelle de la section de coque concernée ne révèle aucun signe de corrosion par piqûre. Les dommages sont dissimulés par la surface extérieure revêtue et enduite, ainsi que par les réservoirs et les autres structures internes qui bloquent l’accès à intérieur.

3. Contrôle par ultrasons des soudures

marineSOLUTIONS utilise également l’appareil de recherche de défauts EPOCH 650 équipé d’une sonde à faisceau angulaire AM4R-8X9-70 d’Olympus pour l’inspection des soudures.

S’il est vrai que les techniques d’inspection avec sonde droite sont très efficaces dans la recherche de défauts laminaires, elles sont en revanche inefficaces pour l’inspection d’un grand nombre de soudures courantes dans lesquelles les discontinuités ne sont généralement pas orientées parallèlement à la surface de la pièce. La combinaison de la forme de la soudure, de l’orientation des indications et de la présence d’une couronne ou d’un cordon de soudure nécessite de faire l’inspection à partir du côté de la soudure en générant un faisceau angulaire.

Le contrôle par ondes transversales, également connu sous le nom d’inspection par faisceau angulaire, est une technique UT utilisée principalement pour l’inspection des soudures. L’inspection de la soudure est effectuée en émettant des ondes transversales dans la pièce selon un angle sélectionné et en manipulant la sonde pour le balayage de la soudure.

Dans les inspections typiques, le faisceau ultrasonore se déplace selon l’angle généré vers le bas de la pièce à inspecter, puis se réfléchit vers le haut, selon le même angle. En déplaçant la sonde d’avant en arrière, le faisceau ultrasonore balaie toute la hauteur de la soudure. Ce mouvement de balayage permet d’inspecter le volume entier de la soudure et de rechercher des discontinuités dans les lignes de fusion et au cœur de la soudure.

Les sondes à faisceau angulaire sont munies d’un seul élément transmetteur et sont jointes à un sabot, ce qui permet de générer une onde longitudinale ou une onde transversale réfractée dans la pièce inspectée. Ci-dessus, un sabot à 45°.

L’inspection UT permet de détecter les défauts suivants dans les soudures :

- Fissures dans la zone de soudure

- Discontinuités et pénétration incomplète des joints de soudure

- Manque de fusion dans les joints soudés

- Porosité dans les joints soudés

- Inclusions de scories dans les joints soudés

- Zones avec distorsion

- Stratification du métal d’apport

Choisir Olympus comme fournisseur d’équipements de CND

Lorsque marineSOLUTIONS a décidé d’investir dans un appareil d’inspection par ultrasons, elle a contacté plusieurs fournisseurs d’équipements de CND. Olympus s’est distinguée par la réputation de ses produits de haute qualité et la compétence de son personnel.

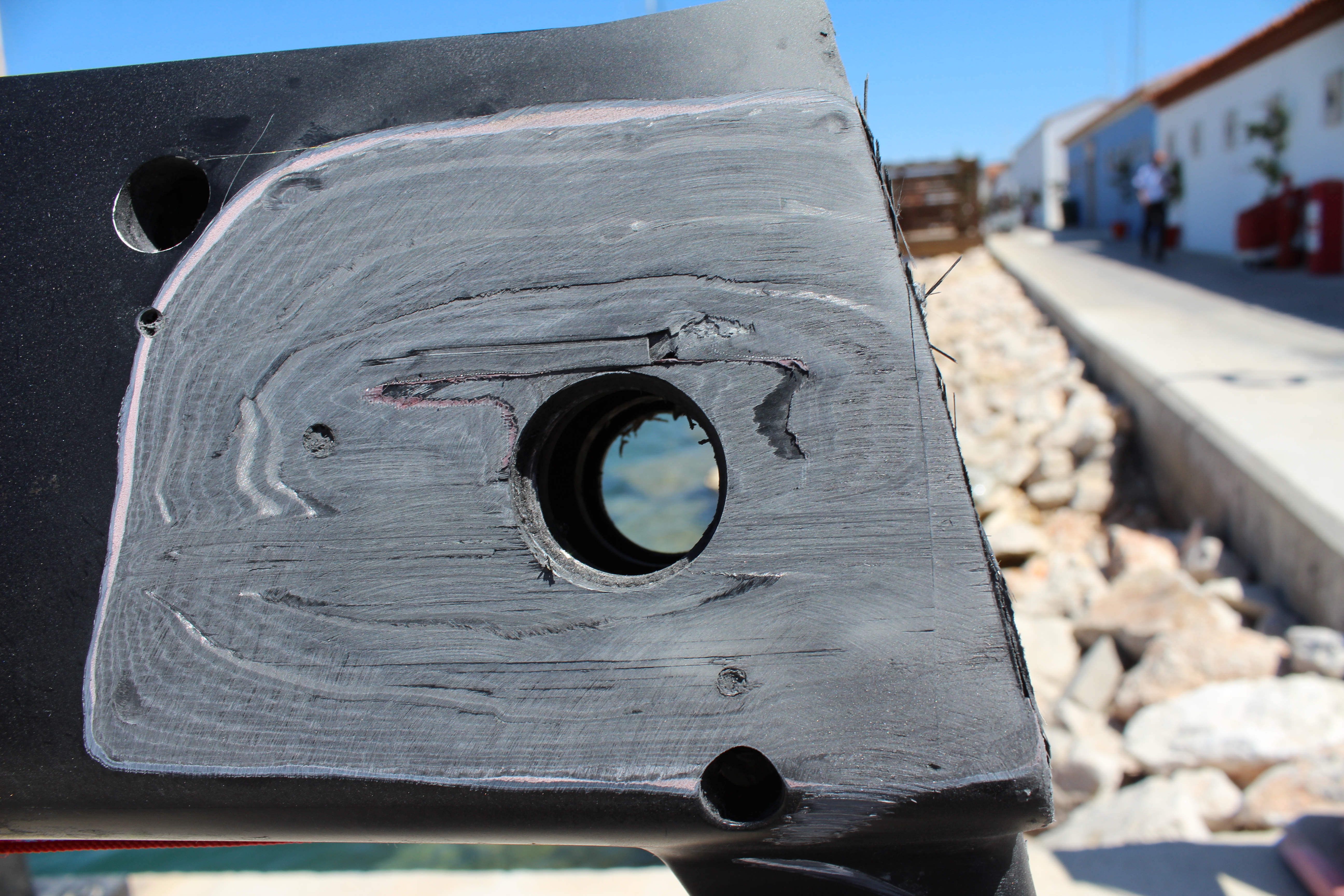

Cem a attiré l’attention sur une inspection passée au cours de laquelle il avait découvert une délamination dans un mât en composite carbone au moyen de l’appareil de recherche de défauts EPOCH 650. Cem a signalé ce défaut au client qui, se fondant sur l’expertise réputée de marineSOLUTIONS et d’Olympus, a décidé d’inspecter la pièce défaillante de manière destructive. Lorsqu’on utilise une méthode destructive pour l’inspection d’un longeron en carbone, le mât est ensuite irréparable et inutilisable.

« Bien que le propriétaire ait lui-même pris cette décision, il était néanmoins inquiétant d’assister à l’inspection destructive d’un mât en carbone de grande valeur sur la base de nos conclusions. Malgré tout, nous avions confiance en notre expertise et en la fiabilité de l’équipement d’Olympus », a déclaré Cem.

Le défaut a été trouvé à l’endroit exact où nous l’avions signalé, et une inspection plus poussée a permis de conclure à un défaut de fabrication. L’inspection a conduit au remplacement de l’ensemble du mât par le fabricant, pour une valeur d’environ 250 000 $.

|  |  |

Destruction et ponçage du mât pour révéler un défaut. Ce défaut avait d’abord été signalé à la suite d’une inspection réalisée avec l’EPOCH 650. |

La société marineSOLUTIONS continue de se procurer des produits Olympus. « Jamais nous n’avons été déçus du service de soutien technique sur le terrain ou de la fiabilité des produits Olympus », déclare Cem.

Il ajoute : « L’équipement d’inspection par ultrasons d’Olympus procure des résultats incontestables et fiables. Olympus jouit d’une réputation bien établie en matière de contrôle non destructif par ultrasons. Nos clients ont parfois porté certains de nos résultats d’inspection par ultrasons devant les tribunaux de plusieurs pays dans le monde pour appuyer leur cause avec succès. »

Contenu connexe

Solutions d’inspection des composites

Détection des fissures laminaires dans la fibre de verre à l’aide des ultrasons conventionnels

Tutoriel sur la recherche de défauts par ultrasons

Contactez-nous