De plus en plus, les batteries lithium-ion sont intégrées dans des systèmes à haute puissance, comme les véhicules électriques. Comme leur demande ne cesse de croître, les fabricants de batteries à haute puissance doivent pouvoir garantir leur sécurité et leurs performances grâce à des mesures strictes de contrôle de la qualité.

L’analyseur XRF à main constitue une solution utile pour ce contrôle de la qualité. Découvrez le rôle important que joue la technologie XRF portable à toutes les étapes du processus de fabrication des batteries lithium-ion à haute puissance pour garantir que les normes de conformité sont systématiquement respectées.

L’avenir est électrique : innover grâce aux batteries lithium-ion à haute puissance

Les nombreux avantages de la batterie lithium-ion – énergie élevée, tension élevée, vaste plage de températures de fonctionnement et longue durée de vie – font qu’elle est couramment intégrée à divers équipements électroniques et électriques. En fait, on estime que le marché mondial des batteries lithium-ion atteindra 94,4 milliards de dollars d’ici 2025.

L’une des principales raisons de cette prédilection est l’expansion du marché de la production de véhicules électriques à l’échelle mondiale ; la batterie lithium-ion à haute puissance devrait à l’avenir constituer l’une des principales sources d’énergie des véhicules électriques. Aujourd’hui, les fournisseurs de matériaux, les fabricants de batteries à haute puissance et les fabricants de véhicules électriques participent de manière considérable à la recherche et au développement des batteries lithium-ion à haute puissance d’énergie.

Risques que posent les batteries lithium-ion à haute puissance dans l’industrie automobile

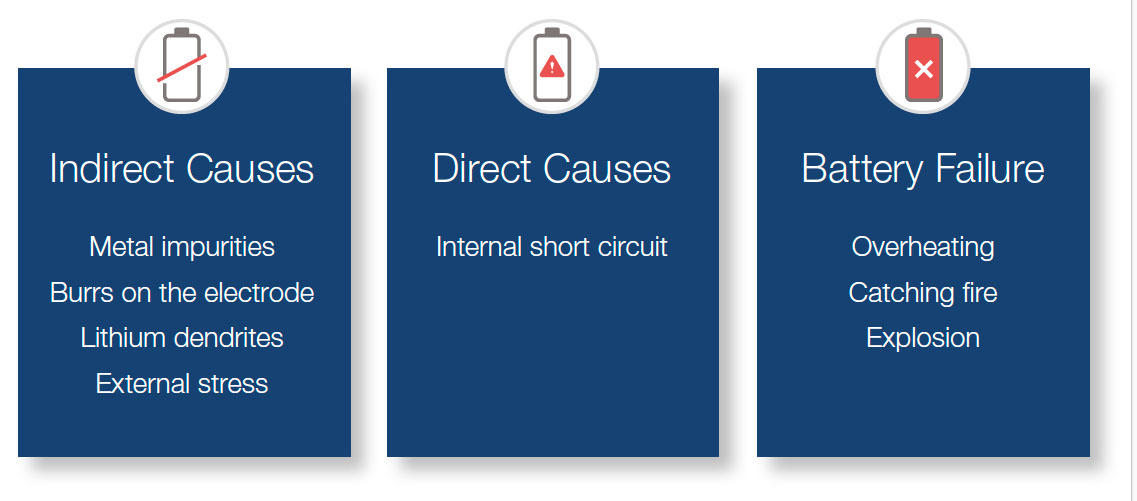

Cependant, ces innovations s’accompagnent d’un problème de sécurité important. En effet, les batteries lithium-ion ont provoqué jusqu’ici un nombre croissant d’incidents catastrophiques, comme des incendies et des explosions. Généralement, ces accidents sont causés à la fois par des facteurs internes et externes :

- Facteurs internes : le processus de production de la batterie ou le matériau qui la compose peuvent entraîner un risque pour la sécurité.

- Facteurs externes : les mauvaises conditions d’utilisation de la batterie, comme la surcharge et la compression, peuvent provoquer l’expansion, la combustion ou même l’inflammation de la batterie.

La plupart des accidents qui surviennent avec les batteries lithium-ion sont causés par un court-circuit. Un court-circuit interne peut-être provoqué par le contact involontaire entre les électrodes positive et négative à l’intérieur de la batterie.

Généralement, cela survient pour les raisons suivantes :

- Impuretés métalliques introduites au cours du processus de fabrication

- Bavures résultant de la découpe de feuilles métalliques d’électrode

- Dendrites de lithium formées par l’utilisation de la batterie

- Serrage et autres types de contraintes mécaniques inattendues

Les défaillances de la batterie au lithium-ion peuvent provenir de sources directes et indirectes.

Rôle de l’analyse XRF dans la chaîne d’approvisionnement

Heureusement, les analyseurs XRF à main peuvent aider à détecter les problèmes introduits pendant le processus de fabrication. Pour démontrer leur rôle à cet égard, examinons cet exemple :

Le fabricant de batteries lithium-ion A achète plusieurs analyseurs XRF à main Vanta™ d’Olympus pour tester dans son installation de fabrication les matières premières principales entrant dans la composition de ses batteries et des pièces de contact.

Analyseurs XRF à main Vanta d’Olympus

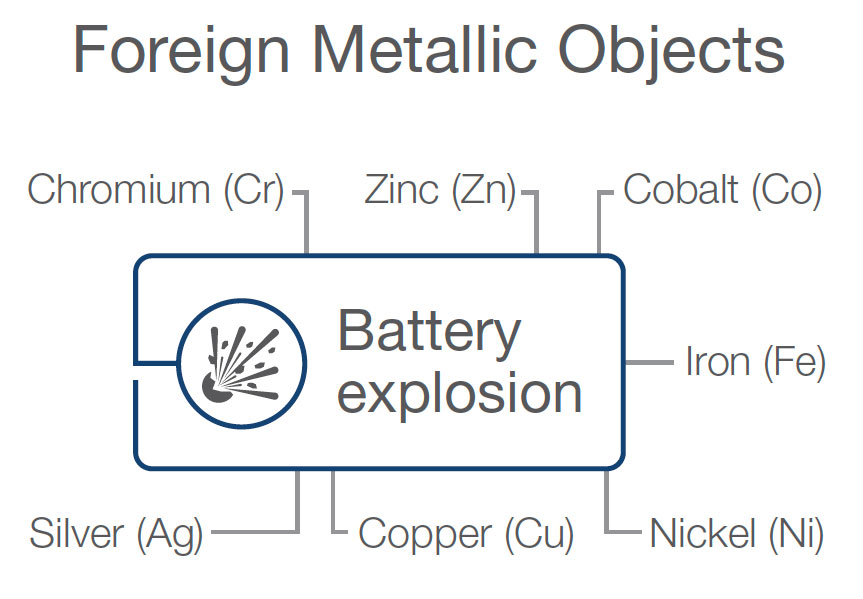

Selon les exigences de conformité, la concentration des éléments métalliques (y compris le fer, l’argent, le cobalt, le zinc, le cuivre, le nickel et le chrome) dans les matériaux d’électrode des batteries au lithium est soumise à certaines limites. Ces limites sont généralement comprises entre 30 et 50 ppm, car des objets métalliques étrangers (même en très petite quantité) dans les matériaux de la batterie au lithium peuvent provoquer un court-circuit lors de l’utilisation de la batterie.

En conséquence, l’installation de fabrication du fabricant A doit être strictement exempte de toute pièce métallique éparpillée afin d’éviter que des objets métalliques ne soient introduits par erreur dans les matériaux des électrodes de batterie.

Un métal étranger peut faire exploser une batterie lithium-ion s’il est introduit

accidentellement pendant le processus de fabrication.

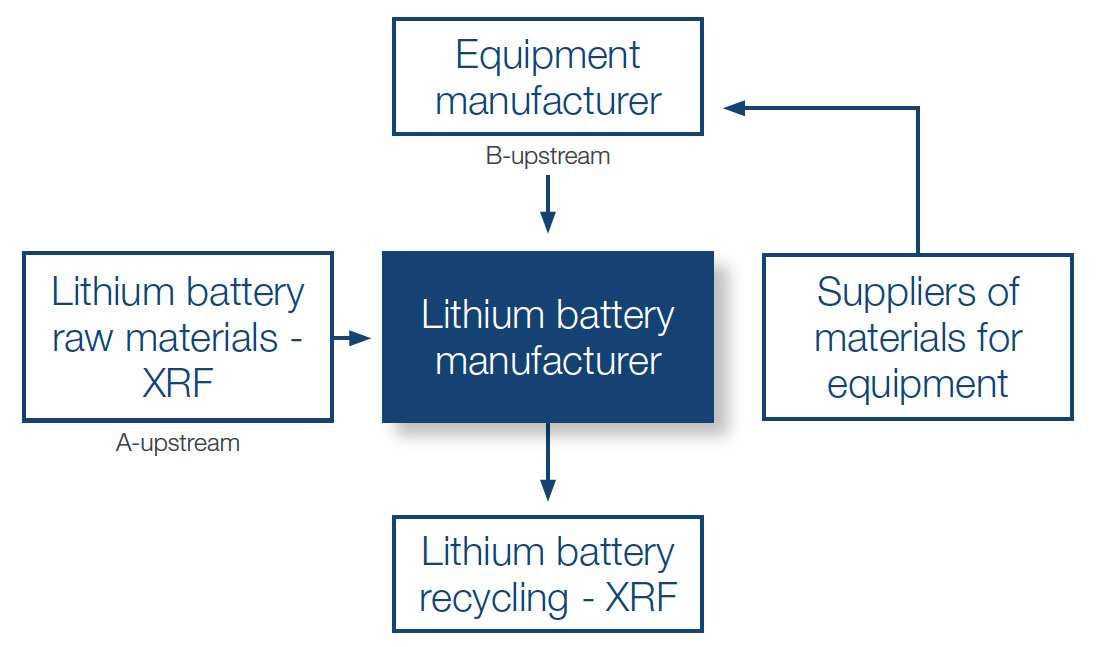

Mais le fabricant de batteries au lithium A et les autres fabricants de ce secteur ne sont pas les seules entreprises qui doivent mesurer la teneur en métaux étrangers des matériaux.

Les fournisseurs de matières premières du fabricant A et les fournisseurs d’équipements de fabrication de batteries doivent également effectuer ce travail pour s’assurer que le même ensemble de normes est respecté tout au long de la chaîne d’approvisionnement (en amont et en aval). Par conséquent, le fournisseur de matières premières B du fabricant A a acheté plusieurs analyseurs XRF à main pour effectuer un contrôle de la qualité similaire.

En outre, le fournisseur d’équipements C fournit au fabricant A des équipements pour produire des matériaux de batterie, de sorte qu’il est également tenu d’effectuer des tests de contrôle de la qualité sur ces composants. L’hélice illustrée ci-dessous en est un exemple.

Les cercles rouges indiquent les endroits où le fournisseur C doit réaliser son test. La surface de l’alliage est revêtue de carbure de tungstène. Si des éléments métalliques, comme du fer ou du cuivre, sont détectés au cours du test, le composant testé ne répond pas aux exigences de conformité. L’expérience montre qu’une épaisseur de carbure de tungstène d’au moins 50 µm peut répondre aux exigences.

Comme l’exige le fabricant A, la surface de tous les équipements de production doit être recouverte d’une épaisseur de carbure de tungstène d’au moins 50 µm pour éviter que la surface de l’équipement ne soit exposée et que la pureté des matériaux de la batterie au lithium ne soit compromise.

Le fournisseur C doit également effectuer des contrôles de la conformité sur le carbure de tungstène qu’il achète et exiger de son fournisseur de carbure de tungstène D qu’il fasse de même. En outre, les matériaux ternaires des électrodes au lithium couramment utilisés dans les batteries lithium-ion peuvent être recyclés lorsque les batteries arrivent à la fin de leur cycle de vie. L’utilisation d’un analyseur XRF à main pour tester et classer les batteries usagées est également une bonne pratique pour les recycleurs.

Comme le montre l’organigramme suivant, nos analyseurs XRF à main peuvent être très utiles à toutes les étapes de la chaîne d’approvisionnement du processus de fabrication des batteries lithium-ion

Les analyseurs XRF à main peuvent être utiles à toutes les étapes de la

chaîne d’approvisionnement du processus de fabrication des batteries lithium-ion.

Contenu connexe

Brochure : Vanta XRF Analyzers for Manufacturing QA/QC

Did You Know: Portable XRF is Used to Help Ensure the Safety of Automobiles