Les bavures et la porosité sont des facteurs qui affectent grandement la qualité des produits lors du traitement des pièces industrielles. Il est essentiel de déceler ces défauts au moyen d’une inspection pour éviter que des produits défectueux ne soient livrés au client.

Bien que des efforts soient faits aux étapes de conception et de fabrication pour réduire les bavures et les autres défauts, il reste difficile d’éliminer totalement leur apparition. C’est pourquoi l’inspection, qui permet de repérer le moindre défaut, est un processus important pour assurer la qualité des produits.

Nous présentons ici les méthodes d’inspection visuelle permettant de détecter les défauts dans les pièces, et examinons en détail l’inspection par boroscope et la manière d’améliorer le processus à l’aide des technologies et techniques les plus récentes.

Méthodes d’inspection visuelle courantes permettant de détecter les défauts dans les composants

Les méthodes d’inspection suivantes sont généralement utilisées pour détecter les défauts au cours du processus de production des composants. Examinons leurs avantages et leurs limitations :

1. Inspection visuelle directe

Dans le cadre de ce type d’inspection, la surface de la pièce est examinée directement à l’œil nu. Comme un inspecteur formé s’appuie sur son expérience pour juger les défauts, il s’agit d’une manière flexible d’inspecter une variété d’échantillons. Autre avantage : cette méthode n’entraîne aucun coût initial, contrairement à l’installation d’un équipement spécial. Les seuls coûts associés sont les frais de main-d’œuvre.

L’inconvénient, c’est qu’il est difficile de maintenir une qualité d’inspection constante, car ce qui est considéré comme correct par un inspecteur peut être vu comme un défaut par un autre. Le niveau de compétence des inspecteurs peut varier, et cela affecte le jugement rendu. Autre contrainte importante : ce type d’inspection est impossible dans les zones où la visibilité est limitée, comme à l’intérieur des pièces.

2. Inspection au moyen de microscopes industriels

L’inspection par microscope industriel est une excellente méthode pour détecter de manière non destructive de minuscules défauts invisibles à l’œil nu. Associés à des caméras et à un logiciel d’analyse d’images, les microscopes industriels sont capables de détecter les défauts et d’effectuer des analyses et des vérifications.

Cependant, il est possible que la platine du microscope ne soit pas suffisamment grande pour accueillir l’échantillon. Le cas échéant, l’échantillon doit être traité pour que sa taille convienne à la platine. Les inspections visuelles manuelles réalisées avec un microscope peuvent également être sujettes aux mêmes problèmes d’uniformité de la qualité que les inspections visuelles directes, car l’évaluation des défauts dépend du niveau de compétence de l’opérateur. Les microscopes équipés de platines personnalisées et de flux de travaux logiciels intuitifs peuvent aider à résoudre ces problèmes.

3. Inspection automatisée au moyen de caméras

Dans le cadre de ce type d’inspection, une caméra crée des images des échantillons, puis le système traite et analyse ces images pour identifier les défauts. Contrairement à une inspection réalisée par un opérateur, une inspection automatisée réduit le risque d’erreurs humaines, ce qui peut en retour améliorer la qualité de l’inspection. De plus, l’automatisation améliore le débit de traitement, pouvant ainsi augmenter la productivité.

L’inconvénient, c’est que l’équipement nécessaire est coûteux et engendre des frais de maintenance, ce qui rend la mise en place de ce type d’inspection difficile.

4. Inspection au moyen de boroscopes

Les méthodes d’inspection mentionnées jusqu’à présent sont généralement utilisées pour l’inspection visuelle. Elles ne conviennent donc pas toujours à l’inspection de zones profondes, comme l’intérieur d’un produit. C’est là que l’inspection visuelle à distance par boroscope entre en jeu. Un boroscope est un outil optique qu’on insère dans des zones creuses pour transmettre l’image de l’objet cible en temps réel.

L’un des principaux avantages de l’inspection par boroscope est qu’elle permet une observation non destructive d’endroits auxquels il est difficile, voire impossible d’accéder. Les inspecteurs de tous niveaux de compétence peuvent effectuer une observation par boroscope. De plus, si le boroscope est correctement entretenu, il n’engendre que des frais de maintenance minimes. La mise en place et l’utilisation de ce type d’inspection sont donc peu coûteuses.

Cependant, pour garantir une qualité d’inspection satisfaisante, il convient de choisir le boroscope le mieux adapté à la tâche d’inspection.

Quatre facteurs à prendre en compte dans le choix du boroscope approprié pour la détection de défauts

L’inspection par boroscope est une excellente méthode pour l’examen interne des produits. Pour tirer pleinement parti de ses performances, veillez à choisir un boroscope qui conviendra à la pièce à inspecter. Bien que l’épaisseur et la longueur du boroscope doivent être appropriées, il arrive que ces facteurs ne suffisent pas pour observer le produit comme on le souhaiterait.

Voici quatre caractéristiques de performance clés à rechercher dans un boroscope :

1. Performance d’insertion

Par « performance d’insertion », nous entendons la facilité avec laquelle on peut manœuvrer le boroscope industriel jusqu’au point d’observation. Pour déterminer la performance d’insertion, vous devez évaluer de manière exhaustive une combinaison de différents facteurs : l’extrémité distale, la section de l’articulation et le tube d’insertion. Poursuivez votre lecture pour en savoir plus sur chacun de ces facteurs.

2. Longueur de l’extrémité distale

En raison de la structure du boroscope, l’extrémité distale ne peut pas se plier. Si elle est trop longue, elle a tendance à se coincer dans la pièce observée, ce qui rend l’appareil difficile à manier. Optez pour un boroscope ayant une extrémité distale courte pour améliorer la performance d’insertion.

3. Rigidité du tube d’insertion

La rigidité est un autre facteur à évaluer. Si la base du tube d’insertion est trop flexible, cela peut compromettre le transfert de force lors de l’insertion du boroscope, rendant ainsi difficile l’atteinte de la profondeur souhaitée.

Si le tube d’insertion est trop rigide, il a tendance à se coincer. Pour une bonne performance d’insertion, le tube d’insertion doit être rigide à la base et souple à l’extrémité. Si le tube est rigide de la base jusqu’à l’extrémité, la performance d’insertion sera réduite.

En résumé, choisissez un boroscope doté d’une extrémité distale courte, d’une section d’articulation courte et d’un tube d’insertion modérément rigide pour améliorer la performance d’insertion.

4. Performance d’observation

Un autre aspect important des performances du boroscope est la performance d’observation, qui dépend des caractéristiques de l’objectif, telles que la profondeur de champ et l’angle de vision.

La profondeur de champ d’un objectif dépend de sa longueur focale. Comme son nom l’indique, un objectif à mise au point éloignée est un objectif qui fait la mise au point sur la pièce à une distance éloignée de l’objectif. À l’inverse, un objectif à mise au point rapprochée fait la mise au point sur la pièce à proximité de l’objectif. Pour une observation adéquate, l’objet cible doit se trouver à la profondeur d’observation offerte par l’objectif. Sinon, il sera flou.

L’angle de vision de l’objectif est aussi important. Utilisez des objectifs grand-angles et à mise au point éloignée en fonction de l’objet cible. Les objectifs grand-angles présentent un champ de vision large. Ils conviennent pour l’observation simultanée de plusieurs zones défectueuses lorsque vous regardez un échantillon entier. Les objectifs à mise au point éloignée créent une image agrandie de l’objet pour en permettre l’inspection détaillée.

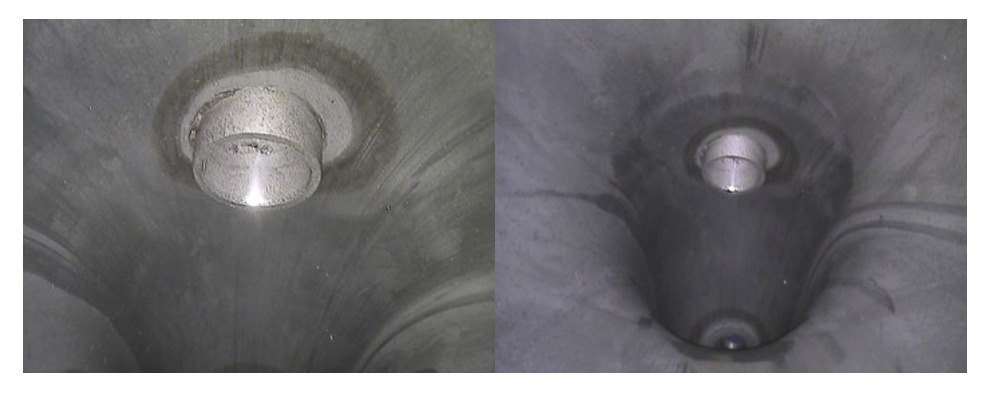

Images prises au moyen d’un vidéoscope (ou « boroscope vidéo ») avec une mise au point éloignée

et montrant d’un tuyau avec un angle d’observation étroit de 40 degrés (à gauche) et

un angle d’observation large de 120 degrés (à droite). Les images ont été prises à la même distance.

En termes simples, vous devez choisir la profondeur d’observation et l’angle de vision en fonction de l’objet cible pour améliorer la qualité de l’inspection.

Dans quels cas l’inspection par boroscope est-elle efficace pour l’inspection des défauts ?

En règle générale, l’inspection par boroscope est utile pour détecter les défauts dans des zones non visibles à l’œil nu. C’est le cas par exemple des fissures et d’autres défauts de moulage qui apparaissent à l’intérieur de la structure complexe de pièces moulées. L’inspection par boroscope, qui peut détecter les défauts de manière non destructive, convient pour ces pièces.

Résidus à l’intérieur d’une pièce moulée. Image prise au moyen d’un vidéoscope industriel.

De plus, les boroscopes sont souvent utilisés pour observer les bavures qui se apparaissent aux intersections des pièces hydrauliques dans les automobiles et autres véhicules. Comme l’espace à l’intersection de ces pièces est étroit et que la distance d’observation est courte, il est important de choisir un objectif offrant une performance d’observation adaptée à l’application.

Difficultés et possibilités liées à l’inspection par boroscope

Comme nous l’avons expliqué, l’inspection par boroscope constitue une méthode utile et non destructive pour la détection des défauts sur les échantillons. Toutefois, comme elle est réalisée par des opérateurs, elle engendre un risque d’erreurs humaines, comme des variations de jugement ou des oublis. Un autre problème est le temps nécessaire à la détection des défauts, qui dépend du niveau de compétence de l’inspecteur.

Au cours des dernières années, une nouvelle méthode d’inspection a fait son apparition. Celle-ci utilise l’intelligence artificielle, ou « IA », pour déterminer si un produit est acceptable ou non. Cette méthode, appelée « inspection par IA », consiste à introduire au préalable une grande quantité d’images de produits défectueux, afin que l’IA puisse apprendre par elle-même les caractéristiques des défauts, porter des jugements comparables à ceux d’un inspecteur spécialisé et détecter les défauts.

L’un des principaux avantages de l’inspection par IA est qu’elle élimine les oublis et les variations qui posent problème dans les inspections manuelles effectuées par un opérateur. Elle permet également un diagnostic en temps réel. En tirant parti de technologies d’inspection visuelle émergentes telles que l’IA, il est possible de simplifier encore davantage le processus de détection des défauts.

Principaux points à retenir concernant l’inspection visuelle des défauts de pièces

Pour améliorer la qualité des produits, il convient d’adopter une approche multidimensionnelle qui combine les avancées technologiques avec les méthodes d’inspection traditionnelles. Grâce à une compréhension approfondie des techniques d’inspection visuelle disponibles et à un engagement envers l’amélioration continue, les industries pourront renforcer leurs mécanismes de contrôle qualité et maintenir des normes d’excellence en matière de livraison de produits.

Contenu connexe

Inspection interne de divers tuyaux d’automobiles à l’aide de vidéoscopes industriels

Inspection des trous usinés sur les injecteurs de carburant d’automobiles

Inspection des chemises d’eau de moteurs automobiles à l’aide de vidéoscopes industriels