6.4 一般检测练习

Configuration de balayage

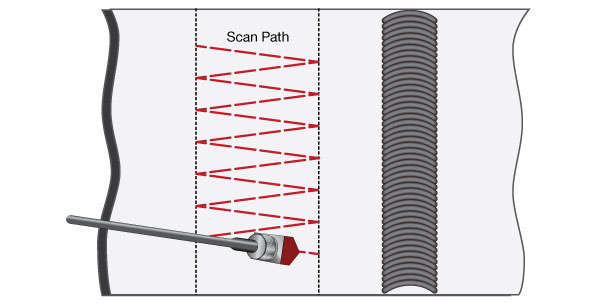

Dans toute inspection par ultrasons, l’inspecteur doit déplacer la sonde afin de couvrir tout le volume de matériau à inspecter et toutes les orientations possibles des indications potentielles. Bien que la configuration de balayage doit toujours être établie en fonction des exigences de l’inspection, voici une configuration couramment utilisée :

La sonde est déplacée entre le point de surface correspondant à un deuxième demi-bond de la partie supérieure de la soudure (côté gauche de l’image) et le point correspondant à un premier demi-bond de la partie inférieure de la soudure (côté droit). Le sabot est légèrement incliné d’un côté et de l’autre, et à chaque passe il est indexé par environ la moitié de sa largeur. Cette configuration offre une couverture complète du haut vers le bas de la soudure, tout en assurant qu’il n’y ait pas de manque de couverture dans la direction latérale. Le mouvement à angle, lui, facilite la recherche d’inclusions, de porosité et d’autres réflecteurs à forme irrégulière. Il faut ensuite recommencer l’inspection de l’autre côté de la soudure.

Lorsqu’une indication est trouvée, il est possible que les procédures demandent un balayage supplémentaire où la sonde est déplacée autour du réflecteur et à travers un arc extérieur. Ces mouvements facilitent l’identification du type de réflecteur, comme on le verra dans la section 6.6.

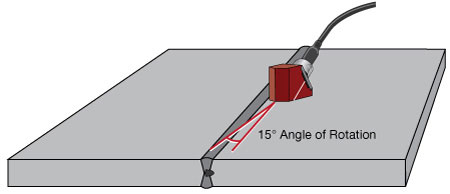

Certaines procédures exigent aussi que soit effectué un balayage sur toute la longueur de la soudure, en tenant le sabot légèrement incliné vers l’intérieur. Le but de ce balayage est d’identifier des fissures transversales dans la zone de la soudure, qui pourraient ne pas être visibles lorsque le faisceau est perpendiculaire à la soudure. Ici aussi, l’inspection est effectuée des deux côtés de la soudure.

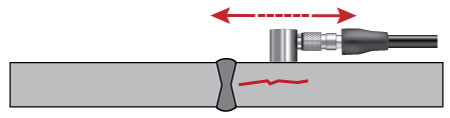

L’inspection finale consiste en une inspection à sonde droite de la zone thermiquement affectée des deux côtés de la soudure afin d’identifier des fissures laminaires potentielles. Pendant cette inspection, on utilise généralement une petite sonde de contact pour identifier les indications situées devant l’écho de fond.

Positionnement en fonction du cordon de soudure

Comme nous l’avons vu auparavant, les inspections avec sonde d’angle effectuées à côté de la soudure exigent habituellement que la sonde soit déplacée entre le point où le faisceau frappe le fond de la soudure (premier demi-bond) et le dessus de la soudure (deuxième demi-bond). L’inspecteur peut marquer ces points avec des lignes sur la surface de la pièce à inspecter. Il peut aussi fabriquer des modèles pour faciliter le positionnement, surtout pour un balayage à une passe de la racine ou du cordon de la soudure.

Parfois, lorsqu’on utilise des sabots larges pour l’inspection d’un métal mince et un cordon de soudure large, il peut être impossible de positionner le sabot suffisamment près de la soudure pour optimiser la réflexion du premier demi-bond provenant de la racine de la soudure. Dans ces cas, il est préférable d’utiliser un petit sabot ou un sabot avec une courte distance d’approche. Il est aussi possible d’effectuer l’inspection entre les deuxième et troisième demi-bonds plutôt qu’entre les premier et deuxième demi-bonds, mais cette solution peut être moins souhaitable à cause des effets d’atténuation et de divergence du faisceau.

Profilage

Il peut être nécessaire d’utiliser des sabots profilés pour l’inspection avec sondes d’angle de soudure circonférentielles et axiales des tubes et des tuyaux. Ces sondes permettent d’obtenir un couplage de bonne qualité. L’utilisation de sabots profilés est généralement recommandée lorsque le petit diamètre de la pièce inspecter fait qu’il est difficile de tenir le sabot normalement sur la pièce ou lorsque la courbure limite de façon significative la zone de contact entre le sabot et la pièce sur un rayon convexe ou qu’il y a un écartement visible entre le sabot et la pièce. Des sabots profilés typiques sont illustrés ci-dessous.

AID (diamètre axial intérieur) |  AOD : (diamètre axial extérieur) |  CID (diamètre circonférentiel intérieur) |  COD (diamètre circonférentiel extérieur) |