7.6 玻璃纤维和复合材料

La recherche de défauts par ultrasons ne se limite pas aux métaux. L’utilisation de la fibre de verre et des composites a augmenté ces dernières années, et il faut donc aussi inspecter ces matériaux pour éviter qu’ils ne contiennent des défauts structurels comme des délaminations et des dommages d’impact. Il est possible d’identifier ces deux problèmes à l’aide de l’inspection par ultrasons. Les utilisateurs de ces applications sont notamment les industries aérospatiale, éolienne, marine et automobile, ainsi que les fabricants de réservoirs en fibre de verre et d’autres structures.

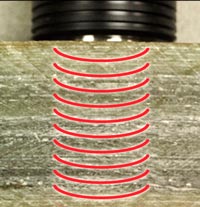

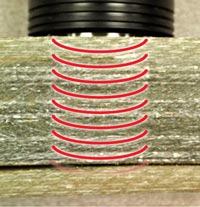

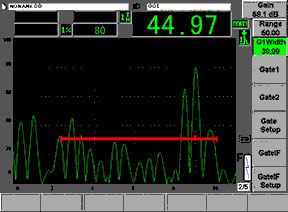

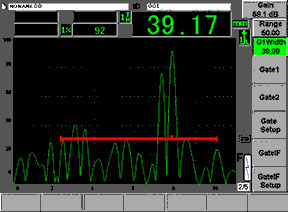

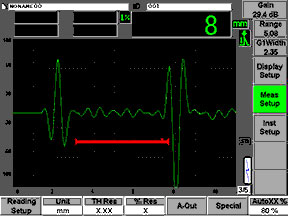

Des sondes droites à basse fréquence (2,25 MHz, 1 MHz et souvent 500 KHz) sont généralement utilisées pour l’inspection de la fibre de verre, à cause de sa grande diffusion acoustique du son. Il est possible d’inspecter des pièces d’une épaisseur supérieure à 75 mm avec une sonde et une configuration adéquates. Le plus souvent, la procédure demande d’identifier l’écho de fond du la pièce à inspecter et ensuite à rechercher les indications apparaissant devant cet écho. Le bruit de diffusion acoustique sera présent; les défauts laminaires seront par conséquent les échos dont l’amplitude dépasse l’amplitude du bruit de fond. L’exemple présenté ci-dessous montre l’inspection d’une plaque en fibre de verre d’une épaisseur de 45 mm. La forme d’ondes à gauche montre un écho de fond vers le côté droit de l’écran. Dans la forme d’onde à droite, la grande indication à 39 mm d’épaisseur vient de la délamination visible. Toutes les autres crêtes représentent la diffusion acoustique interne.

|  |

|  |

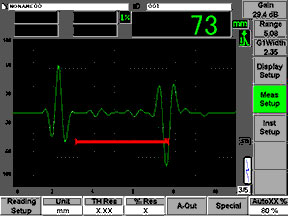

Les composites en fibre de carbone sont généralement plus conductrices que le fibre de verre et elles peuvent donc être inspectées à des fréquences allant jusqu’à 5 MHz. Ces fréquences plus élevées permettent d’obtenir une meilleure résolution des défauts laminaires situés près des faces avant et arrière. Cette caractéristique est importante lors d’application comme la recherche de dommages d’impact des pièces d’aéronefs, où les composites laminaires solides peuvent avoir subi des dommages d’impact internes non visibles à la surface. L’exemple présenté ci-dessous montre la détection d’un décollement artificiel dans un panneau d’aéronef d’une épaisseur de 3,5 mm. Le décollement est situé à moins de 0,5 mm de la surface arrière, mais il peut être identifié dans cette inspection avec une sonde à ligne à retard à bande large d’une fréquence de 5 MHz comme un petit déplacement de l’écho.

|  |

| Écho de fond à droite de la porte | Écho de défaut laminaire dans la porte |

Les matériaux composites en nid d’abeilles sont souvent plus difficiles à inspecter à cause de la grande quantité d’air qu’ils contiennent. La technique de transmission directe avec des sondes à ultrasons conventionnels permet de trouver les décollements du revêtement et les dommages survenus dans le centre du matériau. Ce type d’inspection est cependant généralement effectué par un système de balayage automatisé à la fabrication et non lors d’une inspection sur site. Mais il existe aussi des méthodes avancées permettant l’inspection par ultrasons d’un seul côté de la fibre de carbone et des composites à nid d’abeilles, notamment la technique par résonance, la techniques par impédance mécanique et l’inspection à émission-réception séparées avec ondes de Lamb. Dans le cas de l’inspection de composites en nid d’abeilles, il est possible d’identifier le décollement du revêtement et les renforts écrasés. Ces méthodes d’inspection avancées demandent l’utilisation d’équipement spécialisé, comme le Bondmaster d’Olympus NDT. Vous trouverez l’information complète sur ces méthodes en cliquant sur ce lien.