单晶探头模式

Fonctionnement des mesureurs d’épaisseur à ultrasons

Que vous souhaitiez vous renseigner sur le fonctionnement de base des mesureurs d’épaisseur à ultrasons ou que vous cherchiez à acquérir une compréhension plus approfondie de ces appareils, ce tutoriel explore leurs technicités, leurs modes de mesure et leurs caractéristiques clés. Les mesureurs d’épaisseur à ultrasons peuvent être utilisés pour mesurer une grande variété de matériaux. Une meilleure compréhension de leur fonctionnement peut vous aider à réaliser des tests plus précis et plus efficaces.

Comment fonctionnent les mesureurs d’épaisseur à ultrasons ?

Les mesureurs d’épaisseur à ultrasons utilisent la physique des ondes sonores pour mesurer l’épaisseur d’une pièce à tester. Pour ce faire, ils analysent la façon dont les vibrations mécaniques organisées se propagent à travers les métaux, les plastiques et d’autres matériaux industriels et mesurent le temps nécessaire pour transmettre une impulsion sonore à travers la pièce jusqu’à ce qu’elle rebondisse sur une surface intérieure ou une paroi éloignée. Habituellement, plus cela prend du temps, plus le matériau est épais. Ces appareils à ultrasons utilisent des fréquences d’énergie sonore bien supérieures à celles que l’oreille humaine peut entendre. Le son audible se produit généralement à environ 20 kHz, mais les mesureurs d’épaisseur à ultrasons peuvent fonctionner jusqu’à 500 kHz ou même plus.

Les sondes qui transmettent les impulsions sonores contiennent des éléments piézoélectriques qui sont excités par de courtes impulsions électriques. Cela génère des ondes ultrasonores qui traversent la pièce, puis sont réfléchies vers la sonde. Une fois que l’impulsion sonore revient, elle est convertie en énergie sonore. Le mesureur utilise cette énergie sonore pour calculer l’épaisseur sur la base de l’équation suivante :

T = (V) × (t/2)

T = épaisseur de la pièce

V = vitesse de propagation de son dans le matériau

t = temps de transit aller-retour mesuré

Modes de mesure

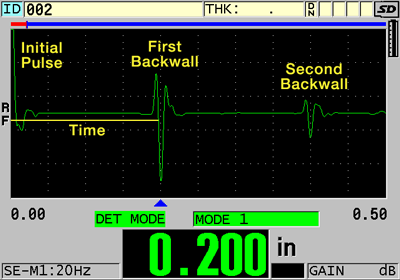

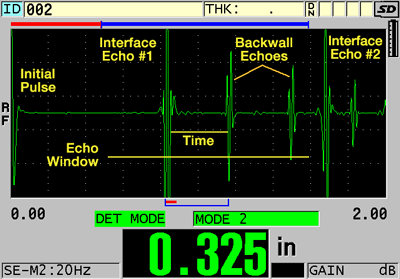

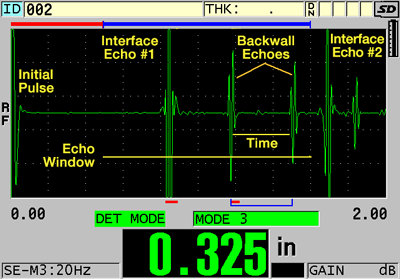

Sondes monoéléments : mode 1, mode 2 et mode 3

Une fois qu’une impulsion sonore a été générée et que des échos ont été reçus, la synchronisation peut être effectuée de plusieurs manières. Les trois méthodes les plus courantes pour mesurer l’intervalle de temps représentant le parcours de l’onde sonore à travers le matériau lors de l’utilisation de sondes de contact communes, à ligne à retard et d’immersion sont le mode 1, le mode 2 et le mode 3. Le type de sonde et les exigences de l’application déterminent généralement le mode que vous choisissez.

Le mode 1 constitue l’approche la plus courante. Il mesure l’intervalle de temps entre l’impulsion d’excitation qui génère l’onde sonore et le premier écho de retour, puis soustrait une petite valeur de décalage du zéro qui compense les délais fixes de l’appareil, du câble et de la plaque d’usure de la sonde.

Le mode 1 est le mode de mesure normal lors de mesures effectuées avec des sondes de contact. Son principal avantage est qu’il offre généralement la plus grande capacité d’épaisseur maximale. Puisqu’un seul écho de la paroi de fond est nécessaire, il offre également la meilleure capacité de pénétration dans les matériaux difficiles, comme les pièces moulées, les plastiques de faible densité et le caoutchouc. Les inconvénients du mode 1 sont que l’épaisseur minimale mesurable sera plus élevée que dans les autres modes, et que la précision peut être légèrement inférieure en raison des variations de couplage. De plus, comme les sondes de contact associées au mode 1 ne peuvent être utilisées que sur des matériaux dont la température de surface est inférieure à 50 °C, la mesure à haute température est impossible.

Le mode 2 consiste à mesurer l’intervalle de temps entre un écho d’interface renvoyé par la surface proche de la pièce et le premier écho de la paroi de fond, ce qui représente un aller-retour dans le matériau. Ce mode requiert généralement l’utilisation de sondes d’immersion ou à ligne de retard.

Le mode 2 est souvent utilisé pour les raisons suivantes :

- Optimiser la résolution à faible profondeur dans les plastiques et les composites

- Effectuer des mesures à haute température au moyen de sondes à lignes à retard

- Effectuer des mesures sur des rayons étroits à l’aide de sondes d’immersion focalisées et de sondes à lignes à retard focalisées ou arrondies

- Effectuer des mesures sur ligne de production de matériaux en mouvement à l’aide de sondes d’immersion

Le principal inconvénient de la mesure en mode 2 est que l’épaisseur maximale est limitée par la longueur de la ligne à retard.

Le mode 3 consiste à mesurer l’intervalle de temps entre deux échos successifs de la paroi de fond, ce qui représente un aller-retour dans la pièce à l’aide de sondes d’immersion ou à ligne à retard.

Le mode 3 offre généralement la plus grande précision de mesure et la meilleure résolution d’épaisseur minimale, bien que l’épaisseur maximale soit limitée. Ce mode nécessite au moins deux échos nets ou plus de la paroi de fond, ce qui limite généralement son utilisation aux matériaux présentant une atténuation relativement faible et une impédance acoustique élevée, comme les métaux à grains fins, les céramiques et le verre. Les mesures peuvent être effectuées à des températures élevées au moyen de lignes à retard appropriées. Le mode 3 offre également l’avantage d’éliminer de la mesure d’épaisseur des métaux revêtus les revêtements non métalliques minces comme la peinture.

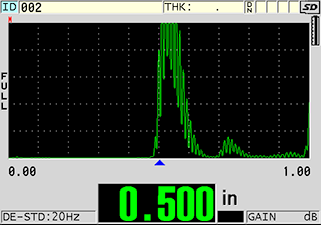

Sondes à émission-réception séparées

Les sondes à émission-réception séparées comportent des éléments d’émission et de réception séparés montés sur des lignes à retard qui servent à la fois de guides d’ondes pour diriger le faisceau acoustique dans un parcours en forme de V et d’isolants thermiques pour protéger l’élément actif pendant les mesures à haute température. La synchronisation de l’écho est souvent effectuée en mode 1 en appliquant un grand décalage du zéro pour soustraire le temps de transit de l’impulsion à travers les lignes à retard, ainsi qu’une correction trigonométrique pour compenser le parcours du son en forme de V dans le matériau inspecté.

Considérations relatives à l’utilisation des mesureurs d’épaisseur par ultrasons

Pour garantir la précision et la sécurité des mesures effectuées au moyen de mesureurs d’épaisseur à ultrasons, vous devez tenir compte de nombreux facteurs externes. Pour en savoir plus sur les facteurs influençant les conditions de mesure et d’inspection par ultrasons, consultez les pages suivantes :

- Conditions de mesure d'épaisseur spéciales

- Facteurs ayant une influence sur la mesure précise de l’épaisseur