使用AxSEAM扫查器进行纵向焊缝检测

Résumé

L’inspection des soudures longitudinales par ultrasons multiéléments (PAUT) est une application complexe en raison de la minceur des parois des tuyaux, de l’orientation verticale du chanfrein de la soudure et de la courbure des tuyaux. Comme le faisceau ultrasonore s’oriente le long de la courbure du tuyau, cela influence considérablement les capacités de focalisation acoustique; par conséquent, les probabilités de détection des indications et la capacité de les caractériser adéquatement s’en trouvent réduites. Cet article technique présente le nouveau scanner AxSEAM™ d’Olympus spécialement conçu pour faciliter la configuration mécanique et le balayage dans le cadre d’applications d’inspection de soudures longitudinales. On y expose certaines lignes directrices relatives à l’établissement du plan d’inspection, tant pour l’imagerie par ultrasons multiéléments (PA) que pour l’imagerie par la méthode de focalisation en tout point (mode « total focusing method » ou TFM). On y présente aussi l’outil de cartographie de l’influence acoustique (« Acoustic Influence Map », AIM) conçu pour la méthode TFM, lequel permet à l’inspecteur de sélectionner la sonde, le sabot et le chemin acoustique appropriés en fonction des défauts à détecter. Les résultats expérimentaux sont présentés au moyen d’une comparaison entre l’imagerie PAUT et TFM.

1.0 Introduction

Le soudage par résistance électrique (electrical resistance welding, ERW) est un processus de fabrication qui remonte au début des années 1900. Initialement, on utilisait un courant alternatif (c.a.) à basse fréquence; la technique plus récente, introduite autour de 1970, utilise un courant alternatif à plus haute fréquence. On a constaté que les soudures effectuées selon l’ancienne méthode étaient plus susceptibles de développer de la corrosion au niveau des joints ou des fissures en forme de virgule, cela étant attribuable tant au processus de soudage [1] qu’à la qualité de l’acier [2] utilisé. Le procédé plus récent de soudage ERW permet maintenant de réaliser des soudures de meilleure qualité; toutefois, des tuyaux plus anciens, soudés selon l’autre méthode, sont toujours en service et requièrent qu’on les examine périodiquement afin de réduire ou d’éliminer le risque de défaillances critiques pouvant causer des déversements de pétrole [3].

Pour diverses raisons, l’inspection par ultrasons multiéléments (PAUT) de soudures longitudinales s’avèrent complexes. Notamment, en raison du comportement du faisceau acoustique; en effet, les interfaces courbes sur lesquelles les faisceaux ultrasonores sont réfractés ou réfléchis font diverger l’énergie, ce qui réduit les capacités de caractérisation. De plus, l’orientation relative entre le faisceau acoustique en mode écho d’impulsion et le défaut n’assure pas toujours un retour optimal de l’énergie vers la sonde. En outre, la représentation standard par balayage sectoriel complexifie la détermination de la position des différentes indications détectées dans le volume de la pièce, car l’échelle et le curseur courants ne sont pas liés à la géométrie de la pièce et de la soudure. Ainsi, la méthode TFM [4–8], récemment acceptée par l’industrie [9, 10], constitue une technologie qui peut contribuer à améliorer la qualité de l’imagerie obtenue et la caractérisation des indications.

Par ailleurs, le positionnement mécanique de la sonde à la distance souhaitée de la ligne médiane de la soudure ainsi que l’application d’une pression constante et minimale sur la sonde constituent des éléments un peu plus complexes à maîtriser pour l’inspection de soudures longitudinales que pour celle de soudures circonférentielles. En effet, de nombreux scanners manuels et semi-automatiques existent pour l’inspection des soudures circonférentielles, lesquels sont généralement faciles à utiliser notamment parce que la valeur du diamètre du tuyau n’a que peu d’influence sur le positionnement des roues et la configuration de la sonde. Ce qui n’est toutefois pas le cas pour un scanner d’inspection de soudures longitudinales dont les roues et la face inférieure des sabots doivent être positionnées en direction axiale sur une surface courbe.

Figure 1 — Scanner AxSEAM™ dans une configuration de balayage axial sur une section de tuyau d’un diamètre extérieur de 8 po

Cet article technique présente une solution intégrant un scanner et un logiciel spécialement conçus pour l’inspection de soudures longitudinales sur des tuyaux. Le scanner AxSEAM™ (figure 1) et les outils logiciels de l’appareil de recherche de défauts OmniScan™ X3 simplifient la configuration mécanique et le processus de balayage de cette application d’inspection et augmentent les probabilités de détection des défauts et leur caractérisation au moyen d’un plan d’inspection et d’une imagerie améliorés. La deuxième partie de cet article technique offre une vue d’ensemble du scanner AxSEAM d’Olympus. Conçu pour l’inspection des soudures longitudinales, ce scanner permet toutefois d’inspecter aussi les soudures circonférentielles sur une plage de diamètre spécifique; de plus, il est doté de fonctionnalités pratiques, comme des témoins DEL qui assurent une surveillance de l’état du couplage et de la vitesse de balayage, un bouton de démarrage de l’acquisition et un guide laser. La troisième partie de cet article technique présente quelques outils de planification de l’inspection et les directives connexes, tant pour les inspections par ultrasons multiéléments (PAUT) que pour celles effectuées selon la méthode TFM. La quatrième partie de cet article technique expose des résultats expérimentaux, y compris une comparaison concise entre l’imagerie PAUT et TFM et présente de nouveaux outils logiciels qui permettent une caractérisation plus facile des indications. L’article se termine par une brève conclusion.

2.0 Description et fonctionnalités du scanner

L’inspection des soudures longitudinales peut s’avérer plus complexe que celle des soudures circonférentielles, car dans le cas des soudures longitudinales, les différents diamètres de tuyaux ont une plus grande incidence sur la façon dont le scanner et les sondes s’adaptent à la surface. On a parfois résolu ce problème en dotant certains scanners de plusieurs options de réglages complexes, au détriment toutefois de la simplicité d’utilisation. Olympus a conçu le scanner AxSEAM™ en misant sur une configuration allégée : nous avons réduit au minimum le nombre de réglages requis lorsque le diamètre du tuyau, la distance de séparation entre les sondes ou l’orientation du balayage changent. Le scanner AxSEAM comporte également de nouvelles fonctionnalités qui permettent à l’inspecteur d’effectuer le balayage sans devoir manipuler ou contrôler directement l’unité d’acquisition de données.

2.1 Caractéristiques techniques

- Installation rapide et facile sur des tuyaux d’une grande variété de diamètres :

- Sondes longitudinales : tuyaux d’un diamètre extérieur de 6 po et plus, jusqu’à une plaque plane

- Soudures circonférentielles (figure 2) :

- Tuyaux d’un diamètre extérieur de 10 po et plus, avec quatre sondes

- Tuyaux d’un diamètre extérieur de 4,5 po et plus, avec deux sondes

Figure 2 — Scanner AxSEAM™ placé en position de balayage circonférentiel

2.2 Caractéristiques principales

Les caractéristiques principales du scanner AxSEAM sont indiquées à la figure 3 et incluent les suivantes :

- Quatre supports de sonde pouvant recevoir des sondes PA et TOFD pour la réalisation d’une inspection par technologies multiples, notamment au moyen de la méthode TFM

- Roues bombées brevetées s’adaptant aux différents diamètres des tuyaux sans qu’il soit nécessaire de modifier les réglages

- Roues magnétiques et système de freinage permettant de maintenir la position du scanner sur le tuyau

- Commandes et mécanismes de réglage intuitifs ne requérant aucun outil

- Gaine pratique pour la gestion des câbles

2.2.1 Interface et contrôle du scanner

Le module ScanDeck™ (figure 4) du scanner AxSEAM fournit à l’inspecteur des informations importantes directement sur le scanner et lui permet de faire fonctionner l’unité d’acquisition à distance. Placé à portée de main, il se trouve directement dans son champ de vision pendant le balayage.

- Le module ScanDeck™ est muni de deux boutons, l’un permettant de remettre le codeur à zéro et de démarrer l’acquisition sur n’importe quel modèle d’OmniScan™, et l’autre permettant d’activer le guide laser (figure 5).

- Un témoin DEL lié aux canaux multiéléments de l’OmniScan X3 vous avertit d’un problème de couplage, et deux autres témoins DEL vous avertissent d’une vitesse de balayage trop élevée risquant de compromettre l’acquisition de toutes les données. Cette caractéristique est particulièrement pratique pour les inspections effectuées à l’aide de la méthode TFM, lesquelles exigent un taux d’acquisition plus faible.

Le module intègre également un guide laser dont l’inspecteur peut se servir pour maintenir l’alignement du scanner avec la soudure ou avec une marque identifiant la position de la soudure dans les cas où le chanfrein de soudure n’est pas apparent.

3. Directives et outils pour la planification de l’inspection

L’établissement d’un plan d’inspection est un élément crucial de toute application d’inspection par ultrasons. Sans un plan adéquat, les indications trouvées peuvent être mal interprétées ou, pire encore, manquées. L’appareil de recherche de défauts OmniScan X3 d’Olympus offre des outils simples pour la planification de l’inspection des soudures longitudinales, tant celle effectuée avec la méthode PAUT que TFM. Cette partie de l’article technique présente quelques lignes directrices et outils de planification pratiques pour la création d’une configuration d’inspection optimale.

3.1 Inspection par ultrasons multiéléments

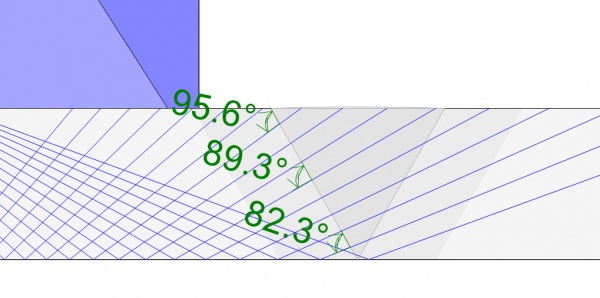

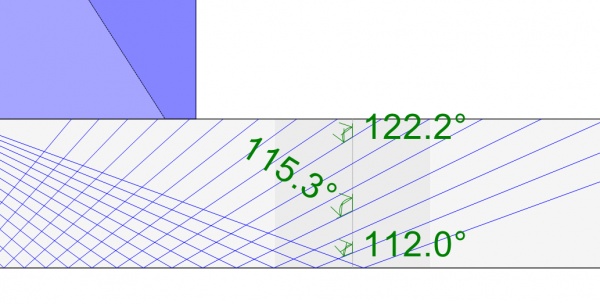

Deux critères principaux sont utilisés pour construire un bon plan d’inspection de soudure longitudinale : la zone de couverture de la soudure et la sensibilité au défaut. La zone de couverture de la soudure est relativement simple à déterminer à partir de la représentation du tracé de rayons, même si vous n’utilisez que le premier et le dernier rayon du balayage sectoriel – ou linéaire. Il suffit de s’assurer que la soudure et la zone thermiquement affectée (HAZ) sont positionnées dans la zone de représentation du tracé de rayons affiché. Le critère de sensibilité au défaut dépend non seulement de la configuration acoustique, mais aussi des caractéristiques du défaut lui-même. Par exemple, une configuration optimisée pour un défaut volumétrique, comme une inclusion, pourrait ne pas convenir à un défaut vertical, comme une fissure interne.

Pour augmenter la probabilité de détection, l’angle d’incidence des rayons acoustiques doit être le plus perpendiculaire possible par rapport à l’orientation du défaut. Pour une soudure circonférentielle en V typique de 30°, les rayons d’un balayage sectoriel ayant un angle réfracté de 40° à 70° frapperont le chanfrein de soudure selon une orientation proche de la normale (voir figure 6a). Sur ce type de soudure, certains défauts, comme le manque de fusion, présenteront une orientation proche de l’orientation du chanfrein; par conséquent, un balayage sectoriel typique de 40° à 70° fournira de bonnes probabilités de détection.

Cependant, pour l’inspection des soudures longitudinales, les défauts sont généralement orientés verticalement (c’est-à-dire, en direction radiale, à partir du centre du tuyau). La figure 6b montre que l’angle d’incidence des rayons d’un balayage sectoriel de 40° à 70° et que le chanfrein vertical dans une plaque s’écartent de la normale, ce qui causera probablement une faible probabilité de détection.

Dans le cas d’une soudure longitudinale, le rayon de courbure du tuyau influence l’angle d’incidence des rayons sur la soudure. Comme le montre la figure 6c, les rayons de balayage sectoriels de 47° à 60° ont une incidence proche de 4° par rapport à un chanfrein vertical dans un tuyau d’un diamètre extérieur de 4,5 po. Par conséquent, alors que les défauts verticaux dans une plaque sont généralement difficiles à détecter au moyen de la technique PAUT en mode écho d’impulsion, ces mêmes défauts peuvent être détectés dans un tuyau de petit diamètre. Cependant, les tuyaux présentent une vaste gamme de diamètres dont chacun doit être traité différemment. Les exemples de la figure 6 montrent qu’il est tout à fait possible que le mode par écho d’impulsion ne soit pas bien adapté à la détection de défauts verticaux dans les tuyaux de diamètres moyens (par exemple, 20 pouces). D’autres parcours acoustiques, comme les modes tandem à une seule sonde où les parcours de l’émetteur et du récepteur diffèrent, peuvent servir à augmenter la probabilité de détection. Ce type de parcours acoustique est déjà utilisé pour l’inspection des soudures circonférentielles en J [11] en utilisant la méthode PAUT habituelle, mais cette technique ne génère qu’une seule image A-scan. Cependant, la méthode TFM permet l’imagerie de nombreux modes de propagation de type tandem à une seule sonde. Cette méthode d’inspection pourrait donc augmenter la probabilité de détection des inspections de soudures longitudinales.

3.2 Inspection selon la méthode TFM

La méthode TFM présente certains avantages par rapport à la méthode PAUT habituelle pour l’inspection des soudures longitudinales. Premièrement, la région d’intérêt TFM (ou grille TFM) peut être configurée de manière à respecter la géométrie. Dans l’appareil de recherche de défauts OmniScan™ X3, la grille TFM se conforme à la courbure de la pièce, offrant une image plus facile à interpréter. La focalisation acoustique constitue un autre avantage de cette méthode. Alors que divers scénarios de focalisation existent pour l’imagerie PAUT, l’imagerie TFM est focalisée sur toute la région d’intérêt, ce qui élimine pour l’inspecteur la nécessité de configurer ce paramètre. Et, comme indiqué précédemment, un autre avantage de la méthode TFM réside dans la disponibilité de nouveaux modes de propagation comme ceux de type tandem à une seule sonde, qui peuvent servir à augmenter la probabilité de détection de défauts verticaux. Toutefois, l’imagerie TFM présente l’inconvénient d’un taux d’acquisition plus faible et de générer de multiples images associées chacune à des parcours acoustiques distincts, lesquelles doivent être analysées séparément.

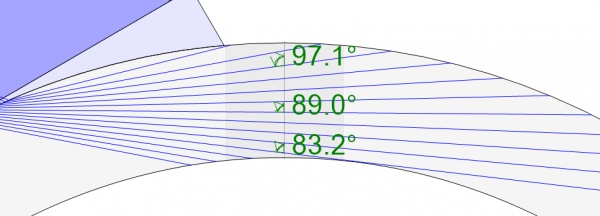

En ce qui concerne la planification de l’inspection, la méthode TFM est soumise aux mêmes considérations que celles décrites pour la méthode PAUT habituelle. La visualisation du faisceau acoustique est cependant plus complexe puisque chaque pixel de la grille TFM est construit à partir d’une sommation de nombreux faisceaux élémentaires. Par conséquent, les représentations sous la forme de tracé de rayons illustrées à la figure 6 ne sont pas adaptées à la méthode TFM. L’appareil de recherche de défauts OmniScan X3 offre un nouvel outil de modélisation acoustique TFM pour la planification des inspections. L’outil de cartographie de l’influence acoustique (AIM) fournit aux inspecteurs des modèles de sensibilité calculés à l’aide des paramètres de sonde, de sabot, de pièce et de défaut. Des modèles AIM sont présentés à la figure 7 pour trois modes de propagation différents (TT, TT-T et TT-TTT). L’indice de sensibilité, permettant d’estimer la sensibilité maximale exprimée en unités arbitraires, est fourni par l’outil AIM afin d’indiquer à l’utilisateur sur quelle base comparer une cartographie donnée par rapport à une autre, afin de sélectionner pour une inspection particulière les modes de propagation optimaux.

4. Résultats expérimentaux

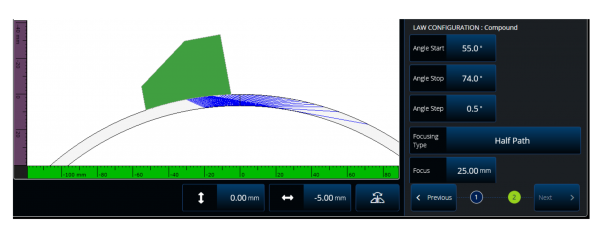

Cette partie de l’article technique présente les résultats d’inspections PAUT et TFM effectuées sur un tuyau (diamètre : 12,75 po; épaisseur : ¼ po) fait d’acier non allié et présentant une soudure longitudinale dans laquelle quatre défauts usinés ont été intégrés. Le tuyau mesure 24 pouces de long et a été inspecté à l’aide du scanner AxSEAM. L’inspection a été faite à l’aide d’une sonde du modèle 5L32-A31 et d’un sabot du modèle SA31-N55S-IHC-COD12.75. Le plan d’inspection PAUT apparaît à la figure 8, tandis que trois des modèles AIM du plan d’inspection TFM apparaissent à la figure 7.

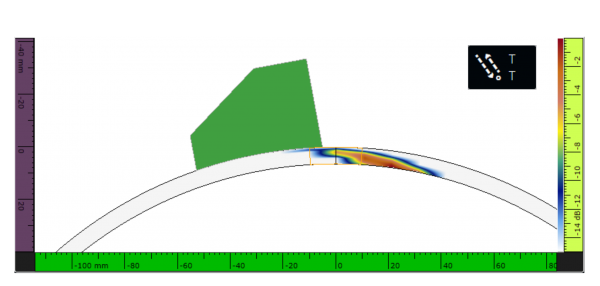

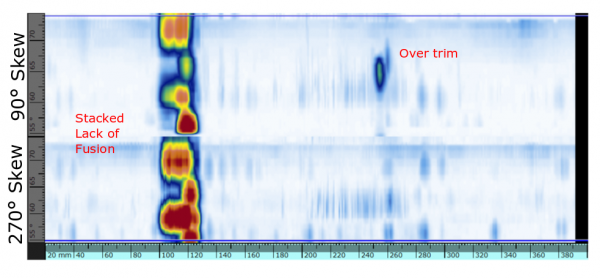

La figure 9 montre l’image C-scan résultant de l’inspection PAUT. Deux défauts sont clairement visibles sur l’image, soit un empilement de manques de fusion vertical (à gauche) et une encoche (« overtrim ») (à droite).

Figure 9 – C-scan (données dans les portes) montrant deux défauts différents, soit un empilement de manques de fusion vertical (à gauche) et une encoche (à droite). Notez que l’encoche n’est détectée que par l’angle de bigle de 90°.

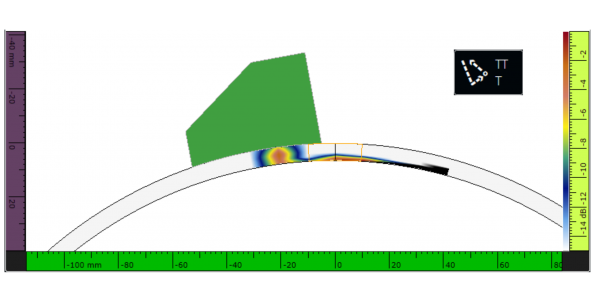

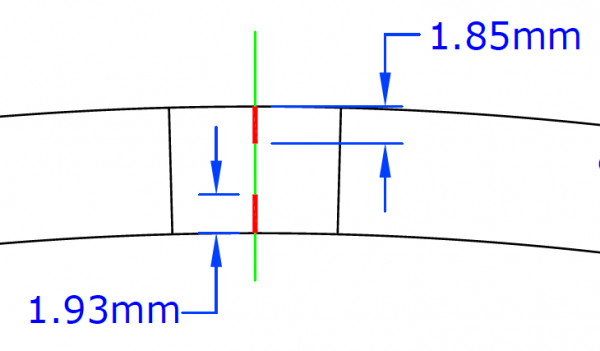

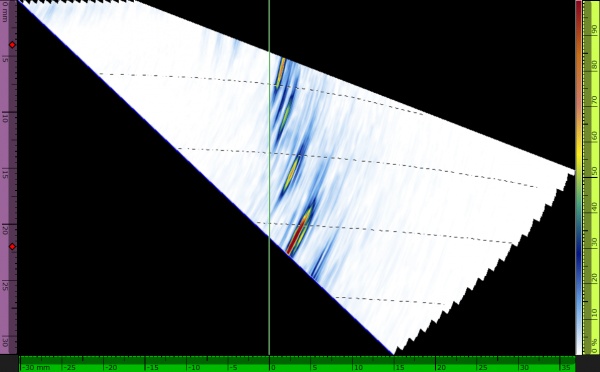

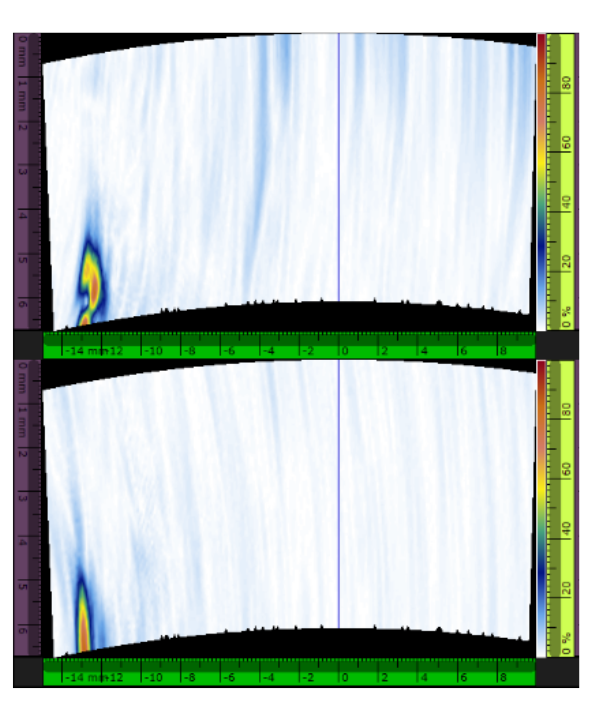

La figure 10 montre les images PAUT et TFM de l’empilement de manques de fusion vertical. Dans le cas de l’inspection PAUT, les deux défauts sont détectés à différentes positions du rebond (« skip »). Les lignes pointillées noires indiquant les positions en profondeur des rebonds (« skips »), lesquelles sont corrigées en fonction de la courbure, aident l’inspecteur à positionner l’indication de défaut dans le volume de la pièce. L’empilement de manque de fusion est également détecté par la méthode TFM au moyen du mode de propagation T-T (en mode d’écho d’impulsion). Comme indiqué précédemment, les images TFM sont fidèles à la géométrie de la pièce, comme le montre l’image de la courbure de la figure 10(c).

(10a) Empilement de manques de fusion |

(10b) PAUT |

(10c) TFM (mode T-T) |

Figure 10 — Résultats pour l’empilement de manques de fusion (vertical) |

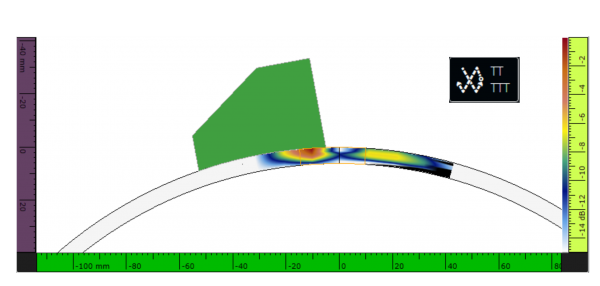

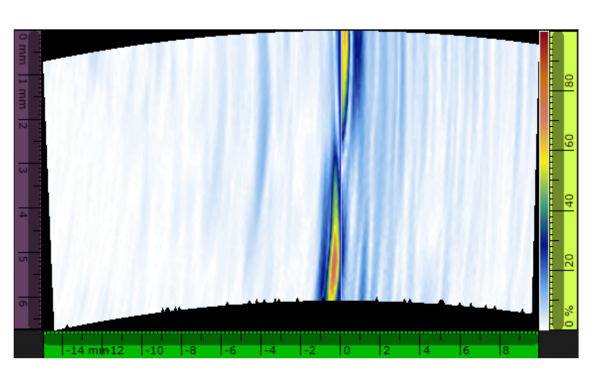

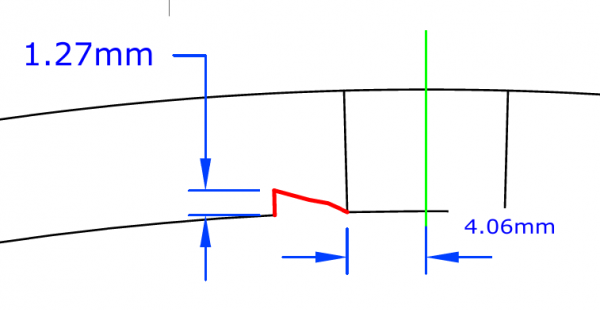

Le deuxième défaut est une encoche située près de la zone thermiquement affectée. La paroi verticale de l’encoche est détectée par la méthode PAUT au premier segment de parcours (« leg ») (figure 11b) et peut être positionnée facilement dans le volume de la soudure grâce à la superposition de rebonds (« skips ») corrigée. Au moyen de la méthode TFM, deux modes de propagation différents peuvent être utilisés pour imager le défaut. Le premier est le mode de propagation T-T par réflexion directe, qui est équivalent à celui de la méthode PAUT habituelle. Le deuxième est le mode de propagation TT-T de type tandem à une seule sonde. Avec ce dernier mode de propagation, le défaut est représenté par une entaille verticale correspondant à la paroi verticale de l’encoche.

(11a) Encoche sur la paroi interne |

(11b) PAUT |

(11c) Mode TFM : T-T (en haut), TT-T (en bas) |

Figure 11 – Résultats pour une encoche |

5. Conclusion

L’inspection des soudures longitudinales représente un défi en raison des surfaces courbes des tuyaux et des types de défauts qui doivent être détectés. D’un point de vue mécanique, le scanner AxSEAM d’Olympus facilite cette application complexe, car il s’installe aisément sur le tuyau et il procure une fiabilité d’inspection supérieure grâce à des témoins DEL intégrés assurant une surveillance de l’état du couplage et de la vitesse de balayage. Il est également suffisamment polyvalent pour être utilisé sur des tuyaux de toute une gamme de diamètres, tant pour l’inspection de soudures longitudinales que circonférentielles.

De plus, les fonctions de plan d’inspection dont est doté l’OmniScan X3, notamment l’outil AIM de cartographie de l’influence acoustique pour l’imagerie TFM, ainsi que les diverses autres fonctions d’analyse, comme la superposition de rebonds (« skips ») corrigée, contribuent à faciliter grandement l’inspection des soudures longitudinales. Des résultats expérimentaux ont démontré que divers défauts peuvent être détectés et caractérisés plus facilement à l’aide d’une imagerie TFM conforme à la géométrie réelle de la pièce.

Références

[1] W. Klas, Welding Processes Handbook. CRC Press, 2003.

[2] S. Aminorroaya-Yamini, H. Edris, M. Fatahi, « Hook crack in electric resistance welding line pipe steel », p. 11.

[3] M. Atkins, « Failure Investigation Report - Mobil Pipeline Pegasus Rupture ». U.S. Department of Transportation, Pipeline and Hazardous Materials Safety Administration, Mar. 29, 2013.

[4] C. Holmes, B. W. Drinkwater et P. D. Wilcox, « Post-processing of the full matrix of ultrasonic transmit–receive array data for nondestructive evaluation », NDT E International, vol. 38, no. 8, pp. 701–711, Dec. 2005, doi: 10.1016/j.ndteint.2005.04.002.

[5] C. Holmes, B. W. Drinkwater et P. D. Wilcox, « Advanced post-processing for scanned ultrasonic arrays: Application to defect detection and classification in non-destructive evaluation » Ultrasonics, vol. 48, no. 6–7, pp. 636–642, Nov. 2008, doi: 10.1016/j.ultras.2008.07.019.

[6] S. Freeman, P. Li et M. O’Donnell, « Retrospective Dynamic Transmit Focusing », p. 24.

[7] O. Oralkan et al., « Capacitive micromachined ultrasonic transducers: next-generation arrays for acoustic imaging? », IEEE Trans. Ultrason., Ferroelect., Freq. Contr., vol. 49, no. 11, pp. 1596–1610, Nov. 2002, doi: 10.1109/TUFFC.2002.1049742.

[8] K. E. Thomenius, « Evolution of ultrasound beamformers », IEEE Ultrasonics Symposium. Proceedings, San Antonio, TX, USA, 1996, vol. 2, pp. 1615–1622, doi: 10.1109/ULTSYM.1996.584398.

[9] [9] Comité de l'American Society of Mechanical Engineers (ASME) « ASME BPVC.V Article 4 Mandatory Appendix XI Full Matric Capture » ASME, 2019.

[10] ISO, « ISO/DIS 23865 -FMC-TFM - General Use of TFM-FMC Technique ». ISO, 2020.

[11] E. A. Ginzel, « Automated Ultrasonic Testing for Pipeline Girth Welds ». .