Le bave e la porosità sono aspetti che hanno un impatto significativo sulla qualità dei prodotti nell'ambito della lavorazione delle componenti industriali. È fondamentale rilevare questi difetti mediante l'ispezione per assicurarsi di non distribuire ai clienti dei prodotti difettosi.

Sebbene nella fase di progettazione e produzione siano fatti considerevoli sforzi per ridurre la comparsa di bave e altri tipi di difetti, risulta ancora difficile eliminare completamente la possibilità di comparsa di difetti. Pertanto le ispezioni, realizzate per individuare anche il minimo difetto, rappresentano un'importante operazione per assicurare la qualità dei prodotti.

In questo post presentiamo i metodi di ispezione visivi per il rilevamento dei difetti in componenti, approfondendo l'ispezione con videoscopio e la modalità di migliorarla grazie alle ultime tecniche e tecnologie.

Comuni metodi di ispezione visiva per il rilevamento di difetti di componenti

I seguenti tipi di ispezioni sono in genere usati per rilevare i difetti nei processi di produzione delle componenti. Di seguito è possibile considerarne i vantaggi e gli svantaggi:

1. Ispezione visiva diretta

Questo metodo di ispezione consiste nell'osservazione visiva diretta a occhio nudo di una superficie di una componente. Visto che un operatore formato per le ispezioni effettua delle valutazioni sui difetti in base alla propria esperienza, questo rappresenta un approccio flessibile per ispezionare diversi tipi di difetti. Un altro vantaggio consiste nell'assenza di costi di investimento iniziale, diversamente dal caso dell'installazione di apparecchiature speciali. L'unico costo è rappresentato dalla manodopera.

Lo svantaggio è che risulta complesso mantenere una qualità ispettiva costante a causa della variabilità nella valutazione di quello che viene ritenuto accettabile e non accettabile. Gli operatori hanno un diverso livello di competenza che influenza il processo di valutazione. Un altro limite significativo consiste nell'impossibilità di applicare questo tipo di ispezione in aree a bassa visibilità come le componenti interne.

2. Ispezione mediante microscopi industriali

L'ispezione mediante un microscopio industriale rappresenta un modo eccellente per rilevare, in maniera non distruttiva, piccoli difetti che non sono distinguibili ad occhio nudo. In combinazione con fotocamere e software di analisi delle immagini, i microscopi industriali permettono di rilevare difetti e di eseguire operazioni di analisi oltre che di verifica.

Un suo limite è rappresentato dalle dimensioni del tavolino del microscopio, il quale non è in grado in alcuni casi di accogliere il campione, richiedendo quindi un'operazione di riduzione delle dimensioni del campione. Nelle ispezioni visive manuali con microscopio possono inoltre verificarsi delle problematiche inerenti l'uniformità della qualità come nel caso delle ispezioni visive dirette, visto che la valutazione dipende dalle capacità dell'operatore. I microscopi dotati di tavolini personalizzabili e intuitivi flussi di lavoro software possono permette la gestione di queste problematiche.

3. Ispezione automatizzata mediante fotocamere

In questo tipo di ispezione una fotocamera acquisisce l'immagine del campione, individuando la presenza di difetti in seguito alla sua elaborazione e analisi. Diversamente dalle ispezioni realizzate da operatori, l'automazione minimizza il verificarsi di errori umani. Questo permette il miglioramento della qualità dell'ispezione. Inoltre l'automazione consente di incrementare la produttività.

Gli svantaggi di questo tipo di ispezione sono rappresentato dall'elevato prezzo dell'apparecchiatura e dai considerevoli costi di manutenzione, rendendo complessa la sua introduzione.

4. Ispezione mediante videoscopi

I metodi di ispezioni sopracitati vengono utilizzati principalmente per l'ispezione visiva. Di conseguenza potrebbero non risultare adatti per l'ispezione di punti nascosti come quelli presenti all'interno dei prodotti. In questi casi l'ispezione visiva remota mediante videoscopio può risultare utile. Un videoscopio è uno strumento ottico che viene inserito in specifiche aree per trasmettere un'immagine di un oggetto target in tempo reale.

Uno dei vantaggi principali di un'ispezione con videoscopio è che permette l'osservazione non distruttiva di punti apparentemente inaccessibili o di difficile accesso. Un'osservazione con videoscopio può essere realizzata da parte di operatori di qualsiasi grado di competenza. Inoltre il costo di manutenzione dell'apparecchiatura videoscopica risulta minimo se viene utilizzato in modo corretto, facilitando significativamente la sua introduzione e utilizzo.

Tuttavia per garantire un livello sufficiente della qualità di ispezione è necessario avvalersi dei migliori videoscopi per le operazioni di ispezione.

Quattro considerazioni per scegliere il videoscopio adatto per il rilevamento dei difetti

L'ispezione con videoscopi rappresenta un metodo eccellente per l'analisi interna di prodotti. Per sfruttare al massimo le sue prestazioni, è necessario assicurarsi di scegliere il videoscopio adatto in rapporto al campione. Sebbene lo spessore e la lunghezza del videoscopio devono essere ottimali, esistono situazioni in cui questi fattori non sono sufficienti per osservare il prodotto in modo corretto.

Di seguito vengono riportati quattro indicatori di prestazioni da considerare nella scelta di un videoscopio:

1. Prestazione di inserimento

La prestazione di inserimento indica la facilità di manovra del videoscopio industriale verso il punto di osservazione. Per determinare la prestazione di inserimento è necessario valutare complessivamente una combinazione di diversi fattori: estremità distale, sezione di articolazione e sonda di inserimento. Di seguito vengono riportate maggior informazioni per ognuno di essi.

2. Lunghezza dell'estremità distale

L'estremità distale non può piegarsi a causa della struttura del videoscopio. Se è troppo lunga tende a incastrarsi nell'area di osservazione, riducendone la capacità operativa. È necessario scegliere un videoscopio con un'estremità distale più breve, in modo da migliorare le prestazioni di inserimento.

3. Rigidità della sonda di inserimento

La rigidità rappresenta un altro fattore da valutare. Se la base della sonda di inserimento è troppo flessibile, potrebbe essere impedita una corretta trasmissione della forza in seguito alla spinta della sonda, rendendo difficile raggiungere la profondità richiesta.

Se la sonda di inserimento è troppo rigida, tende a bloccarsi. La prestazione di inserimento migliora se la sonda di inserimento risulta più rigida alla base e più flessibile all'estremità. Invece peggiora quando la sonda risulta rigida dall'estremità alla base.

In conclusione, per migliorare la prestazione di inserimento, è necessario scegliere un videoscopio con un'estremità distale più breve, una corta sezione di articolazione e una rigidità contenuta della sonda di inserimento.

4. Prestazione di osservazione

Un altro importante aspetto della prestazione del videoscopio è rappresentata dalla prestazione di osservazione. Si tratta della prestazione dell'obiettivo come la profondità di campo e l'angolo visivo.

La profondità di campo di un obiettivo dipende dalla sua lunghezza focale. Come indicato dal nome, un obiettivo con messa a fuoco lontana è un obiettivo che mette a fuoco nella parte lontana dall'obiettivo. Invece un obiettivo con messa a fuoco vicina è un obiettivo che mette a fuoco nella parte vicina all'obiettivo. Per assicurare un'osservazione ottimale, devono corrispondere l'oggetto target e la profondità di osservazione. In caso contrario l'oggetto non risulterà a fuoco.

Anche l'angolo visivo dell'obiettivo è importante. È necessario utilizzare un obiettivo grandangolare e a messa a fuoco lontana in base all'oggetto target. Gli obiettivi grandangolari possiedono un ampio campo visivo. Sono ottimali per l'osservazione simultanea di diverse aree soggette a difetti, visualizzando l'intero campione. Gli obiettivi a messa a fuoco lontana possono ingrandire l'oggetto per un'ispezione più dettagliata.

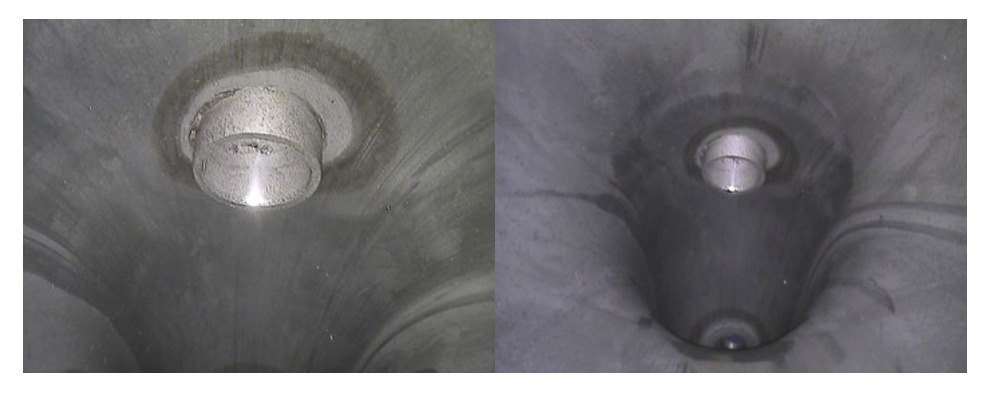

Immagini videoscopiche di una tubazione con un angolo visivo più ristretto, di 40°, (a sinistra) e con un angolo visivo più ampio, di 120°, con una messa a fuoco lontana (a destra). . Immagini acquisite dalla stessa distanza.

In altri termini, è necessario scegliere la profondità di osservazione e l'angolo visivo in funzione dell'oggetto target per migliorare la qualità di ispezione.

In quali casi l'ispezione videoscopica risulta efficace nell'ispezione di difetti?

L'ispezione videoscopica è in genere efficace nel rilevamento di difetti in aree che non sono visivamente accessibili. Per esempio, cricche e altri tipi di difetti si possono evidenziare nelle complesse strutture di componenti pressofuse. In questi casi risulta ottimale l'applicazione dell'ispezione videoscopica, in grado di rilevare i difetti in modalità non distruttiva.

Residuo all'interno di una componente pressofusa. Immagine acquisita mediante un videoscopio industriale.

I videoscopi sono anche spesso utilizzati per osservare le bave che si manifestano nei giunti delle componenti idrauliche di automobili e altri veicoli. Lo spazio nei giunti di queste componenti è ristretto e la distanza di osservazione è breve. Per questo motivo è importante scegliere un obiettivo con delle prestazioni di osservazione compatibili con il tipo di osservazione da eseguire.

Problematiche e opportunità dell'ispezione videoscopica

Come già menzionato l'ispezione mediante videoscopio rappresenta un utile metodo non distruttivo per il rilevamento di difetti in campioni. Tuttavia, siccome si tratta di un'ispezione eseguita da operatori, è soggetta al rischio di verificarsi di errori umani, come la variabilità e la distrazione. Un'altra problematica è data dal tempo necessario per il rilevamento dei difetti, il quale dipende dal livello di competenza dell'operatore.

Negli ultimi anni, si è diffuso un metodo che si avvale dell'intelligenza artificiale (AI) per definire l'accettazione o meno di un difetto. Questo metodo, noto come ispezione con AI, consiste nella previa introduzione di numerose immagini di prodotti difettosi, in modo che l'AI possa addestrarsi autonomamente relativamente alle caratteristiche dei difetti, potendo effettuare valutazioni come un operatore esperto e potendo rilevare i difetti.

Uno dei vantaggi principali di un'ispezione con AI è che permette di eliminare errori di variabilità e distrazione, i quali rappresentano una problematica nelle ispezioni manuali realizzate da operatori. Inoltre permette una valutazione in tempo reale. L'utilizzo di nuove tecnologie di ispezione visiva come l'AI può semplificare ulteriormente il processo di rilevamento di difetti.

Principali conclusioni sull'ispezione visiva di difetti di componenti

Il percorso di miglioramento della qualità dei prodotti si sviluppa in base a un approccio multilaterale che considera la combinazione tra progressi tecnologici e classiche metodologie ispettive. Attraverso una conoscenza esaustiva delle tecniche di ispezione visive e un continuo impegno rivolto al miglioramento, le industrie possono rafforzare i propri processi di controllo qualità e confermare i propri eccellenti standard nella distribuzione dei propri prodotti.

Contenuti correlati

Ispezione interna di diversi tubi di automobili mediante videoscopi industriali

Ispezione di fori su valvole per iniezione di carburante in automobili

Ispezione di camice d'acqua di motori di automobili con i videoscopi industriali