涡流检测简介

Il magnetismo, il principio alla base di diversi dispositivi (es: generatori elettrici, motori elettrici, relè e altoparlanti stereo), rappresenta anche l'energia che permette il funzionamento di un importante categoria di strumenti NDT denominati strumenti eddy current. Il controllo eddy current (EC) rappresenta un metodo senza contatto per l'ispezione di componenti metalliche.

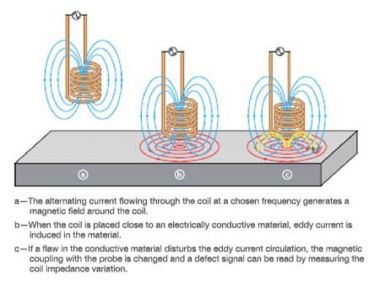

Le eddy current sono campi di corrente magnetica alternata che sono create quando una corrente elettrica alternata passa attraverso una o più bobine in una sonda. Quando la sonda è posizionata in prossimità della componente da ispezionare, il campo magnetico alternato induce delle eddy current nella componente da ispezionare. Le discontinuità o le variazioni delle proprietà nelle componenti da ispezionare modifica il flusso delle eddy current e sono rilevate dalla sonda di ispezione, permettendo misure di spessore di materiali o il rilevamento di difetti come cricche e corrosione.

Nel corso degli anni, la tecnologia delle sonde e l'elaborazione dei dati sono progredite a un punto tale che i controlli eddy current sono riconosciuti come veloci, semplici e precisi. Questa tecnologia è adesso ampiamente usata nei settori aerospaziale, automobilistico, petrolchimico e energetico per il rilevamento di difetti superficiali e sotto-superficiali in materiali come alluminio, acciaio inossidabile, rame, titanio, ottone, leghe di Inconel® e perfino acciaio al carbonio (solamente difetti superficiali). In questo articolo vengono trattati i controlli eddy current, il loro funzionamento e le comuni applicazioni nonché metodi di controllo. È possibile trovare dettagli più specifici sui controlli eddy current nel nostro tutorial.

Funzionamento dei controlli eddy current

I controlli eddy current sono basati sul fenomeno fisico dell'induzione elettromagnetica. In una sonda eddy current una corrente alternata viene trasmessa attraverso una bobina e genera un campo magnetico oscillante. Se la sonda e il rispettivo campo magnetico vengono avvicinati a un materiale conduttivo come una componente di ispezione in metallo, un flusso circolare di elettroni noto come eddy current inizia a spostarsi attraverso il metallo come acqua turbinosa in un ruscello. Questo flusso di lavoro eddy current trasmesso attraverso il metallo genera a sua volta un campo magnetico che interagisce con la bobina e il rispettivo campo attraverso al mutua induttanza.

Modifiche nello spessore dei metalli o dei difetti (es: le cricche in prossimità della superficie) interrompono o alterano l'ampiezza e il percorso dell'eddy current e del campo magnetico risultante. Questo a sua volta influenza il movimento degli elettroni nella bobina variando l'impedenza elettrica della bobina. Lo strumento eddy current acquisisce le variazioni nell'ampiezza dell'impedenza e nell'angolo di fase, i quali possono essere usati da un operatore formato per identificare cambiamenti nella componente da ispezionare.

La densità eddy current è maggiore in prossimità della superficie della componente in modo che sia l'area di ispezione a maggiore risoluzione. La profondità di penetrazione standard è definita alla profondità alla quale la densità eddy current è il 37% del suo valore in superficie, il quale può essere calcolato attraverso la frequenza di ispezione, la permeabilità magnetica e la conduttività del materiale da ispezionare. In questo modo le variazioni di conduttività della componente da ispezionare, la sua permeabilità magnetica, la frequenza, gli impulsi di corrente alternata che attivano la bobina e la struttura della bobina hanno un effetto sulla sensibilità di ispezione, sulla risoluzione e sulla penetrazione.

Esistono numerosi fattori che possono influenzare le prestazioni di un'ispezione eddy current. Le eddy current trasmesse nei materiali con valori maggiori di conduttività sono più sensibili ai difetti superficiali, tuttavia possiedono una minore capacità di penetrazione nel materiale. Anche la penetrazione dipende dalla frequenza di ispezione. Maggiori frequenze di ispezione incrementano la risoluzione in prossimità della superficie, tuttavia limitano la profondità di penetrazione. Mentre minori frequenze di ispezione aumentano la penetrazione. Bobine di maggiori dimensioni sono in grado di ispezionare un maggiore volume di materiale da qualunque posizione, visto che i campi magnetici sono trasmessi più in profondità nella componente da ispezionare, mentre bobine di minori dimensioni sono più sensibili ai difetti più piccoli. Le variazioni in permeabilità di un materiale generano rumore che può limitare la risoluzione del flusso a causa di maggiori variazioni di fondo.

Sebbene la conduttività e la permeabilità sono proprietà del materiale da ispezionare fuori dal controllo dell'operatore, la frequenza di ispezione, il tipo di bobina e la dimensione della bobina possono essere scelti in base ai requisiti di ispezione. In una determinata ispezione, la risoluzione è determinata dal tipo di sonda, mentre la capacità di rilevamento dipende dalle caratteristiche del materiale e dell'apparecchiatura. Alcune ispezioni presuppongono il passaggio attraverso frequenze multiple per ottimizzare i risultati o l'ispezione con sonde multiple, in modo da ottenere la migliore risoluzione e penetrazione necessarie per rilevare tutti i difetti possibili. È sempre importante scegliere la sonda ideale per ogni applicazione in modo da ottimizzare le prestazioni di ispezione.

Apparecchiatura di controllo eddy current

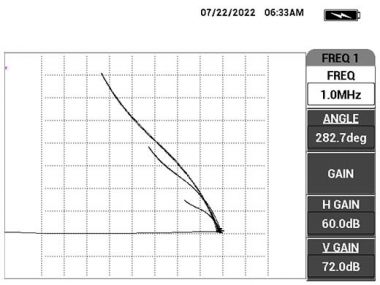

Sebbene alcuni strumenti eddy current più datati usassero semplici display di misura analogici, il formato standard adesso è un grafico di impedenza che riporta la resistenza sull'asse delle x e la reattanza induttiva sull'asse delle y. Variazioni nel grafico corrispondono alle variazioni nella componente da ispezionare. Per esempio, la schermata riportata di seguito mostra una configurazione per l'ispezione di cricche superficiali in alluminio. La curva superiore rappresenta una cricca superficiale profonda 0,10 cm (0,04 in.), la curva centrale rappresenta una cricca profonda 0,05 cm (0,02 in.) e la curva più piccola rappresenta una cricca profonda 0,02 cm (0,008 in.). La linea orizzontale è il liftoff attraverso il quale la sonda è stata "azzerata" (equilibrata) sulla componente in alluminio e, quando viene sollevata nell'aria, il segnale si sposta direttamente a sinistra. Questa ispezione è realizzata con una sonda lineare.

In questa schermata sarà considerata la calibrazione dello strumento. Una volta che i parametri sono stati definiti, non dovrebbero essere modificati durante l'ispezione. Le misure di ispezione sono completamente dipendenti dal confronto del segnale rispetto alla calibrazione di riferimento.

Un altro comune tipo di ispezione riguarda la misura di rivestimenti non conduttori come la vernice applicata ai metalli. La seguente schermata mostra un rivestimento non metallico su alluminio. Per questa applicazione, la sonda è "azzerata" (equilibrata) nell'aria e, in seguito, posizionata sul campione. La linea superiore mostra il segnale sull'alluminio senza nessun rivestimento. La seconda linea in basso rappresenta un rivestimento di 0,01 cm (0,004 in.), la linea successiva rappresenta un rivestimento di 0,02 cm (0.008 in.) e l'ultima linea in basso rappresenta un rivestimento di 0,03 cm (0,012 in.). Per creare questa immagine la posizione della schermata ha dovuto essere cambiata tra ogni misura per visualizzare una separazione tra ogni segnale. In seguito all'esecuzione di questa calibrazione, l'operatore misura la componente e osserva la distanza che il segnale percorre nella schermata. Gli allarmi possono essere usati per avvisare l'operatore quando un rivestimento è eccessivamente spesso o sottile.

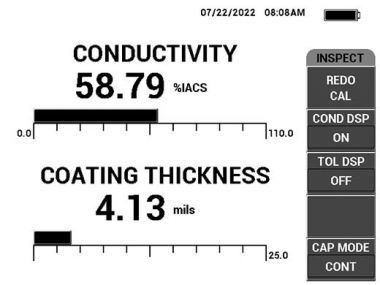

Un secondo modo di misurare lo spessore di un rivestimento non conduttore su un materiale conduttore è quello di usare la capacità di misura della conduttività degli strumenti Olympus serie NORTEC™ 600 (modelli N600C, N600S e N600D). Questa misura si avvale di una speciale sonda per la conduttività che visualizza la seguente schermata invece della standard schermata di impedenza riportata precedentemente. Questa misura vine comunemente usata per determinare la conduttività di un materiale. Tuttavia fornisce anche lo spessore di un rivestimento, per il quale viene considerato il "liftoff" dalla componente o la lontananza della sonda dalla superficie del materiale conduttore. Questo esempio si riferisce a un rivestimento di 0,01 cm (0,004 in.) su una componente da ispezionare in alluminio.

Gli strumenti per il controllo eddy current possono realizzare numerosi tipi di ispezioni, in funzione del tipo di sonda da utilizzare. Un'attenta scelta della sonda permette di ottimizzare le prestazioni di ispezione.

Comuni tipi di sonde eddy current

Alcune sonde che sono in genere usate per gli ECT sono riportate di seguito con una descrizione dei tipi di difetti che si vogliono rilevare e dei dispositivi che sono comunemente usati per realizzare l'ispezione.

Sonde superficiali: Usate per l'identificazione di difetti in corrispondenza e al di sotto di superfici metalliche; le sonde superficiali possiedono un ampio diametro per consentire l'utilizzo di frequenze minori per una maggiore penetrazione o per la scansione di aree più ampie.

Sonde lineari: Sonde di diametro inferiore che integrano bobine realizzate per le alte frequenze per un'alta risoluzione dei difetti in prossimità della superficie.

Sonde per fori di fissaggio: Progettate per ispezionare la parte interna di un foro di fissaggio, queste sonde possono essere ruotate manualmente o automaticamente mediante uno scanner rotante.

Sonde anulari: Progettate per ispezionare i fori dei fissaggi delle strutture degli aerei con i fissaggi in posizione.

Sonde scorrevoli: Usate anche per i controlli dei fori dei fissaggi delle strutture degli aerei, le sonde scorrevoli offrono una velocità di scansione maggiore rispetto alle sonde anulari.

Sonde per diametri interni: Usate per l'ispezione di scambiatori di calore e tubi in metallo simili dalla parte interna, le sonde per diametri interni (DI) sono disponibili in diverse dimensioni.

Sonde per diametri esterni: Usate per l'ispezione di tubi e barre in metallo dalla parte esterna, con la componente da ispezionare passante attraverso la bobina.

Qui è possibile trovare un elenco completo di tipi di sonde eddy current e il modo con cui vengono usate.

Comuni applicazioni

I controlli eddy current vengono ampiamente utilizzati nell'industria aerospaziale e in altri contesti manutentivi e produttivi che richiedono l'ispezione di metalli sottili per potenziali problemi correlati alla sicurezza e alla qualità. Oltre al rilevamento di cricche in laminati e tubi di metallo, i controlli eddy current possono essere usati per determinate misure di spessore di metallo come: l'identificazione della corrosione nei rivestimenti di aerei; la misura della conduttività e il monitoraggio degli effetti di trattamenti termici; la determinazione dello spessore di rivestimenti non conduttori in substrati conduttori. Per realizzare un'ampia varietà di tipi di controlli sono disponibili strumenti con sistema fisso o portatile sul campo.

I controlli NDT eddy current possono analizzare ampie aree molto velocemente e non richiedono l'impiego di liquidi di accoppiamento. Oltre a rilevare cricche, i controlli eddy current possono essere usati per verificare la resistenza e la conduttività di metalli in applicazioni nelle quali queste proprietà risultano rilevanti. Inoltre possono essere usati per misurare sottili strati di rivestimenti non conduttori come la vernice su componenti in metallo. Allo stesso tempo l'applicabilità dei controlli eddy current è limitata ai materiali che conducono elettricità, pertanto non possono essere applicati alle plastiche. In alcuni casi, i controlli eddy current e ad ultrasuoni sono usati congiuntamente come tecniche complementari: i controlli eddy current per una veloce ispezione di superfici mentre i controlli ad ultrasuoni per una maggiore penetrazione in profondità.

Abbiamo incluso un elenco di alcuni delle più comuni applicazioni di controllo eddy current:

Ispezione di saldature — Numerose ispezioni di saldature utilizzano gli NDT ad ultrasuoni per il controllo sotto-superficiale e un metodo eddy current complementare per la scansione della superficie in modo da individuare cricche superficiali sulle estremità delle saldature e in zone termicamente alterate (HAZ - heat-affected zones).

Controllo della conduttività — La capacità dei controlli eddy current di misurare la conduttività può essere usata per identificare e classificare leghe ferrose e non ferrose. Inoltre può essere usata per verificare i trattamenti termici.

Ispezione superficiale — Attraverso l'eddy current è possibile identificare prontamente cricche superficiali in componenti lavorate e in partite di metallo. Questo include l'ispezione dell'area attorno ai fissaggi nelle strutture degli aerei e altre applicazioni critiche.

Rilevamento della corrosione — Gli strumenti eddy current possono essere usati per rilevare e quantificare la corrosione all'interno di limitati spessori in metallo come i rivestimenti in alluminio degli aerei. Sonde a bassa frequenza possono essere usate per localizzare la corrosione sul secondo e terzo strato di metallo che non può essere ispezionato mediante gli ultrasuoni.

Ispezione di fori di fissaggio — Cricche all'interno di fori di fissaggio possono essere rilevate mediante sonde per fori di fissaggio, spesso con l'ausilio di scanner rotanti automatizzati.

Ispezione di tubi — L'ispezione in linea di produzione di tubi e l'ispezione di tubi come gli scambiatori di calore rappresentano delle comuni applicazioni eddy current. Possono essere rilevate cricche e variazioni di spessori.

Qui è possibile trovare un esaustivo elenco di applicazioni di controllo eddy current.

Campioni di riferimento per i controlli eddy current

Un sistema eddy current, costituito da uno strumento e da una sonda deve essere sempre calibrato all'inizio di un controllo con idonei campioni di riferimento. Questo processo prevede l'identificazione della linea di base di una specifica componente da ispezionare e l'osservazione di come cambia in base alle condizioni in cui il controllo attua l'identificazione. Nelle applicazioni di rilevamento dei difetti questo processo di calibrazione in genere richiede l'utilizzo di campioni di riferimento dello stesso materiale, forma e dimensioni della componente da ispezionare contenente difetti artificiali come tagli, fori o superfici zigrinate, in modo da simulare delle anomalie. Nelle applicazioni di misura di spessore i campioni di riferimento consistono in diversi campioni di spessore noto. L'operatore osserva la risposta proveniente dai campioni di riferimento e in seguito confronta le indicazioni delle componenti da ispezionare con quelle degli schemi di riferimento in modo da classificare le componenti. La realizzazione di una calibrazione ottimale mediante degli idonei campioni di riferimento rappresenta una parte essenziale di qualunque procedura di controllo eddy current.

Eddy Current Array

L'Eddy current array (ECA) è una tecnologia che permette di gestire elettronicamente diverse bobine eddy current allineate nella stessa sonda. Ogni singola bobina produce un segnale relativo alla fase e all'ampiezza della struttura al di sotto di essa. I dati sono correlati alla posizione acquisita con un encoder e al tempo realizzando una rappresentazione grafica data da un'immagine C-scan che mostra le strutture in una vista planare. Oltre a permettere la visualizzazione mediante immagini C-scan, l'ECA permette la copertura di ampie aree in un solo passaggio, assicurando allo stesso tempo un'alta risoluzione. L'ECA permette l'uso di dispositivi semplificati e può inoltre facilitare l'ispezione di forme complesse attraverso sonde personalizzate realizzate per adattarsi al profilo della componente da ispezionare.