ゴム製射出成型品(株式会社イワカミ様ご提供)

射出成型工程の概要と現状の課題:バリの発生

樹脂やゴム製品の代表的な製造方法に射出成型がありますが、概略の工程は以下の通りです。

- 熱可塑性の材料を加熱シリンダーに投入する

↓ - 加熱シリンダー内で熱が加えられて材料が溶解する

↓ - 溶解した材料はシリンダー内で前方方向に流れるように圧力がかかる

↓ - シリンダー先端のノズルから金型へ材料は注入(射出)され、金型のコア、キャビティ―間の空間へ材料が流入する

↓ - 流入した材料は金型の内部で冷却し、固まる

↓ - 金型を開いて成型品を取り出す

射出成型による製造は金型によって、複雑、精密な形状の製品も容易に大量生産することができます。

しかし、成型品に材料である樹脂やゴムが製品に板状に貼り付いてしまうケースがあり、これはバリと言われる製品不具合の1つです。バリは材料注入部近辺や金型の分割面(パーティングライン)に発生することが多く、発生した場合は手作業でバリを除去する作業が発生するため製品コスト上昇の原因の1つとなります。

底部にバリのある成型品 |  バリのない成型品 |

【バリの発生要因】

バリの発生はいくつかの要因が考えられます。

- 材料の流動性が良過ぎる(粘度不足)

- 材料を金型に注入する圧力が強過ぎる

- 金型の突合せにズレがある

- 長年の金型の使用によって、金型に摩耗やひずみが生じて、パーティングラインに隙間が生じる

・・・

バリを放置したまま成型作業を継続してしまうと金型のパーティングラインの隙間が次第に大きくなり、金型の損傷という大きな問題が発生する可能性があります。

一方、バリの全く無い成型品に仕上げるのも技術的、コスト的に困難なため、設計図の許容値内の大きさのバリであれば、機能品質上問題なしと判断するのが一般的となっています。そのため、射出成型品メーカーはバリの大きさの計測は必ず実施しています。

【従来のバリ測定方法と課題】

バリの大きさの測定は、測定顕微鏡で行う方法が一般的となっており、現在でも測定精度の高い有効な検査手段です。

しかしながら、下図のように測定顕微鏡によるバリ測定はサンプルによっては不便を感じる点があります。

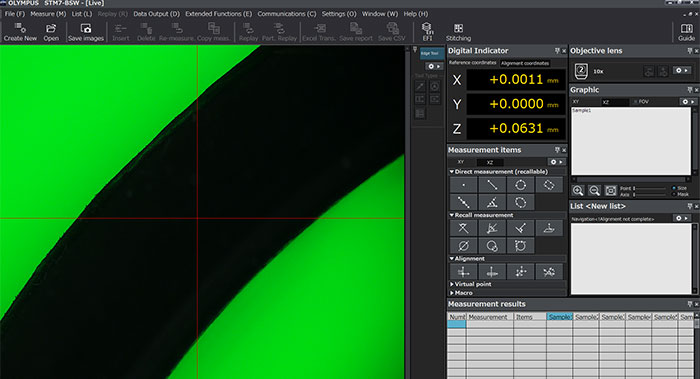

測定顕微鏡透過光による測定画面

下からの光の影で形状を認識するため、製品形状によってはバリがわかりにくい場合があります。

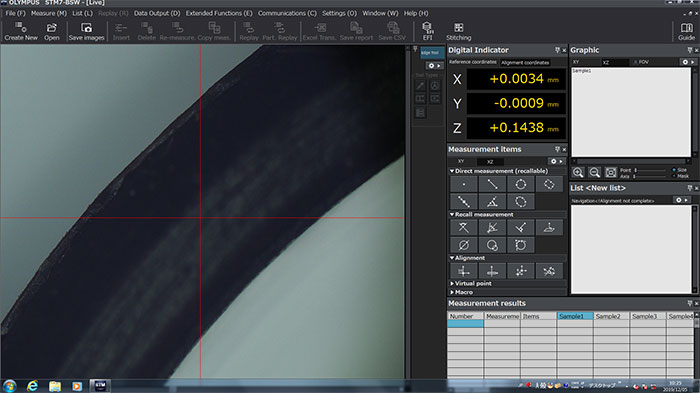

測定顕微鏡落射光による測定画面

黒色の製品ではバリのエッジが判別しにくいため、別途補助照明を照射する必要が生じる場合があります。

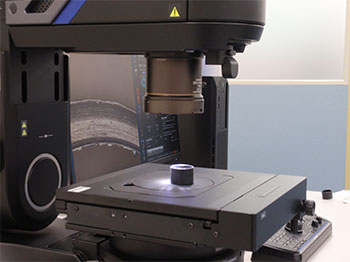

デジタルマイクロスコープDSX1000で解決できること

オリンパスのデジタルマイクロスコープDSX1000がバリの測定作業を容易にします。DSX1000は、誰にでも簡単に最適な画像を撮影することが可能なデジタル顕微鏡です。使い勝手を考慮した各種機能を備えているため、さまざまな形状の射出成型部品のバリ発生部位を、希望の拡大倍率で簡単に撮影することができます。観察方法や照明角度も自由に選択でき、コントラストや特定の色を強調する画像処理も搭載しているので、品質管理に最適なツールです。また、さまざまな測定機能も標準搭載しているため、バリの大きさなどの測定や定量的な検査場面でも活躍します。

➀ 製品全体を俯瞰できる画像貼り合わせ機能

製品全体を高画質な全体画像で俯瞰して、バリの大きさが許容値を超えそうな部分にあたりを付けることができます。

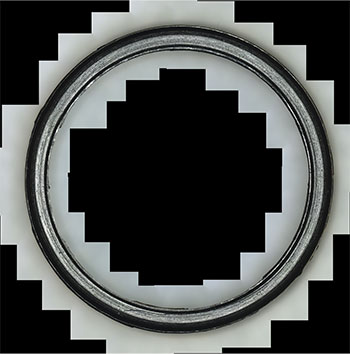

製品を上面から観察した画像(42×)

筒形状の製品のため、必要な部分だけ画像を撮る手動貼り合わせ機能を使用しています。全体を高画質画像により一目で観察できるため、バリが大きそうな位置を瞬時に確認できます。

手動貼り合わせと言っても、ジョイスティックまたは画面上の矢印を使って製品の写っている視野をなぞっていくだけで、電動ステージが撮影位置まで移動します。そこでワンクリックするだけで撮影されるため、非常に簡単な操作で高画質な画像を取得できます。

② 気になるポイントを何か所でも計測できる幾何計測機能

バリの大きさが気になる部分を見つけた場合、すぐにその部分を拡大して、拡大された画像上で簡単にバリの長さを何箇所でも測定できます。

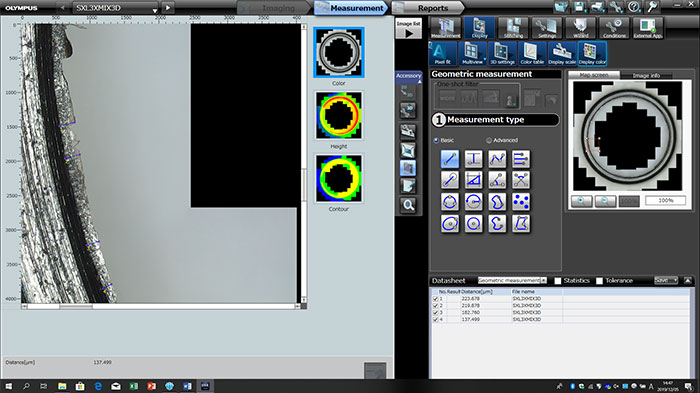

拡大画像でバリの長さを測定している計測画面

全体画像から気になる部分をそのまま拡大し、拡大画像上でバリの長さを簡単に計測できます。拡大しても、どの箇所を見ているかが分かるマップ画像が計測画面の右上に表示されているため、迷うことなく、測定したい箇所は全て測定可能です。

③ キャリパー測定による自動エッジ検出測定

任意に設定した範囲の中に存在するバリのエッジを検出して、平均長さ、最大、最小の長さを自動測定します。

②項のポイントでの測定に加えて、ある範囲におけるバリの発生状況を容易に把握することができます。

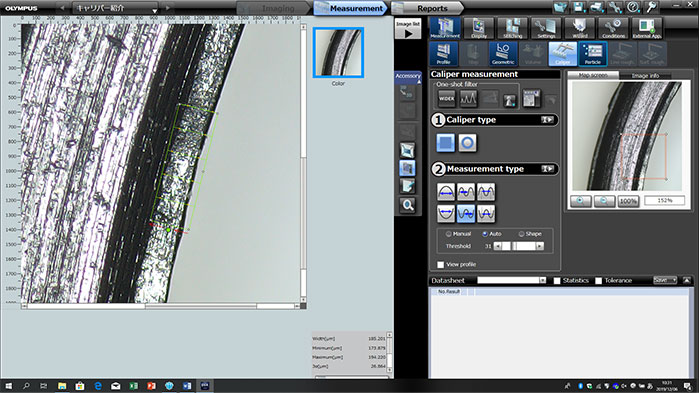

キャリパー計測画面

長方形の枠で囲んだ範囲内の5ポイントにおいて、自動でエッジを検出してエッジ間の測長を行い、平均値、最大、最小値を表示します。

④ サンプルの形状に応じて自在に選択できる多彩なレンズラインアップ

射出成型品の種類は多彩で形状もさまざまです。オリンパスのDSX1000では、お客様のサンプルの形状に応じて最適なレンズが装着可能です。

DSX10-SXLOB3Xによる画像取得

今回のデータ取りでは高さ20mmのサンプルに対して、DSX10-SXLOB3Xという対物レンズを使用しました。この対物レンズは作動距離(ピントが合ったときのレンズ先端とサンプルのピント面の距離)が66.1mmと非常に長く、サンプルの高さ20mmの上面から底面までピントを合わせてもサンプルにレンズがぶつかることはありませんでした。一般的に作動距離の長いレンズは解像能力が低いといわれていますが、DSX1000に使用されているレンズは作動距離が長くても、先ほど提示したような高画質の画像を取得できます。

また、違う形状のサンプルを検査する等の理由で対物レンズを交換する必要が生じても、対物レンズの交換が非常に簡単に行えることもDSX1000の大きな特長の1つです。 対物レンズが付いたスライダーを本体にスライドして装着させるだけで交換可能です。