頑丈な構造物を設計したり、既存の構造物の不具合を防いだりするために、エンジニアは荷重負荷と疲労関連の劣化との関係を十分に理解する必要があります。 このケーススタディでは、EWI社のエンジニアが、フルマトリックスキャプチャ(FMC)とトータルフォーカシングメソッド(TFM)イメージングを使用して、疲労荷重による亀裂進展を深く洞察できることを試験し、判定しました。

繰り返し荷重とは、構造物が機械の力の変動、ひずみ、引張、応力に繰り返しさらされることです。 繰り返し荷重を受ける構造物の主な例としては、橋、クレーン、航空機の翼桁、発電タービンが挙げられます。 EWIでは、こうした構造物の構築に使われる材料でできた試料に対して、標準的なラボ試験を実施して、長期間の繰り返し荷重の影響を研究しています。 収集されたデータから、亀裂進展率の計算が可能になり、これを構造物の残存耐用年数を評価する際に使用しています。

ただし、このケーススタディで注目するのは試料ではなく、評価に使用されるツールです。 EWI非破壊検査チームでは、効果と効率が最も高い評価ツールを自由に使用できるようにするため、最先端のNDT機器の検査もラボで行います。 TFMは、フェーズドアレイ超音波探傷試験(PAUT)の分野で最新のイメージング方法の1つです。 EWIは人工的な疲労亀裂に対してTFMを試験して、従来のフェーズドアレイ法と比較しました。

EWI

EWI社は、オハイオ州コロンバスを拠点とする先進のエンジニアリングサービスプロバイダーです。 同社の非破壊評価(NDE)グループは、バルク材や構成部品の検査および評価手順を開発するため、最先端技術を取り入れるように絶えず能力をアップデートしており、高い品質基準を確保しています。

亀裂のイメージングにおけるトータルフォーカシングメソッド(TFM)の効率を検査

ラボでの標準的な疲労試験では、時間をおいて繰り返し試験片内の亀裂進展を測定して、進展率を記録し、分析します。 疲労亀裂の進展率を分析するのは複雑な作業です。 試験片の材料、形状、腐食などの環境要因による影響があるため、 エンジニアが手にするデータの正確さと綿密さが増すほど、分析精度がよくなります。 実験の目標は、分析を促進するために有益な情報がTFMによって得られるかどうかを判定することでした。

疲労亀裂のモニタリングによく使われるツールはクリップゲージです。 クリップゲージを亀裂の開口部に挿入すると、試験片の弾性コンプライアンスの変動が測定されます。 実験では、TFMとPAにより収集されたデータの比較基準としてクリップゲージが使用されました。 疲労試験に使用された機器を以下に示し、初期セットアップを図1に示します。

疲労試験セットアップ

必要な材料と機器

- OmniScan™ X3探傷器

- オリンパス7.5L60 PWZ1 7.5 MHzリニアアレイプローブ

- Rexolite SPWZ1 N55Sウェッジ

- 50 kip油圧サーボ式試験フレーム

- FlexTest GTコントローラー35C 1815

- MTS 5 mmクリップゲージモデル632.02F-21

- Single-Edge Notched Bend(SENB)用破壊靱性試験片(ASTM E1820)

試験片の寸法:

- 長さ:300 mm (11.8インチ)

- 幅:40 mm (1.6インチ)

- 高さ:45.9 mm (1.8インチ)

放電加工(EDM)により生成されたスターターノッチ

- 深さ:11.2mm (0.44インチ)

- 幅:1 mm (0.04インチ)

繰り返し荷重による疲労亀裂進展のシミュレーション

試験用に疲労亀裂を開始するため、SENB試験片のスターターノッチの上方にある中心のローラーに荷重を集中させて、繰り返し荷重をかけました。 荷重範囲は5~10ヘルツです。不要な変形を起こさず望ましい疲労亀裂進展を発生させるために必要な、エンジニアが計算した力に基づいています。

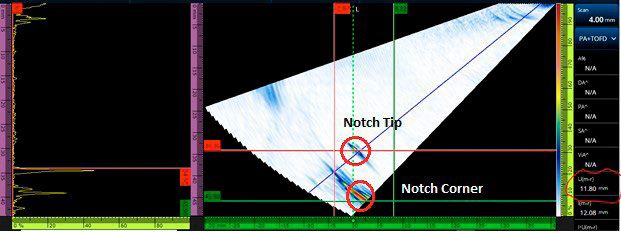

繰り返し荷重プロセスでは、クリップゲージ、OmniScan™ X3探傷器、プローブとウェッジのセットアップを使用して、亀裂進展を20~30分おきに測定しました(図2)。 荷重サイクルを開始する前に、加工されたノッチの画像を比較用に取得しました(図4と図5)。

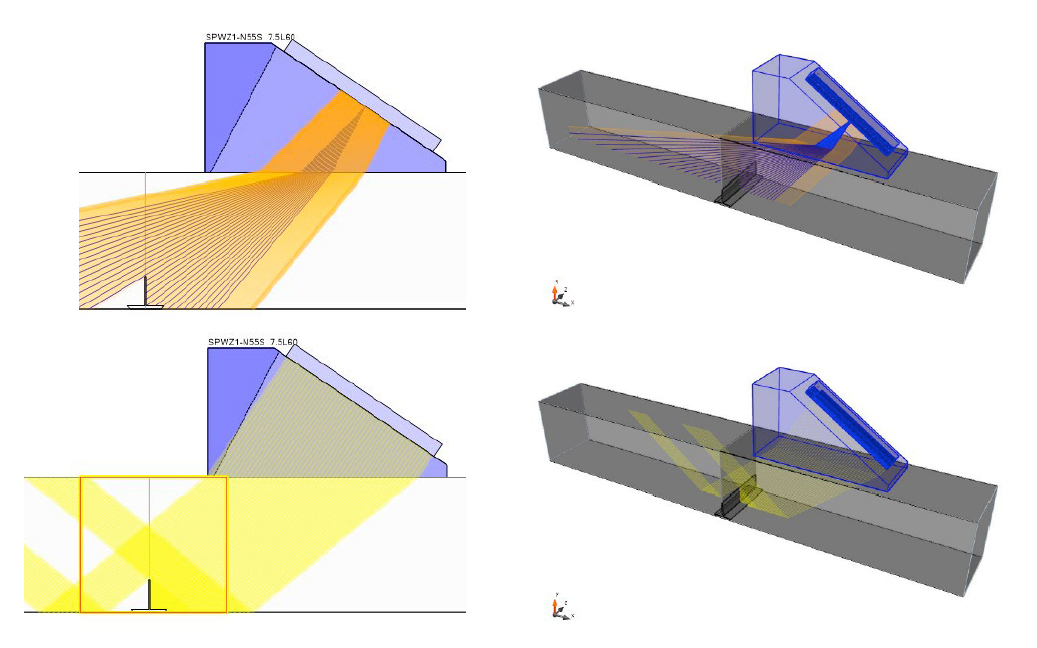

超音波探傷試験の効果を評価および比較するため、以下のデータ収集方法を使用しました(図3)。

- 従来のフェーズドアレイセクタースキャン

- フルマトリックスキャプチャ(FMC)とTFM(TTモードとTT-Tモード)

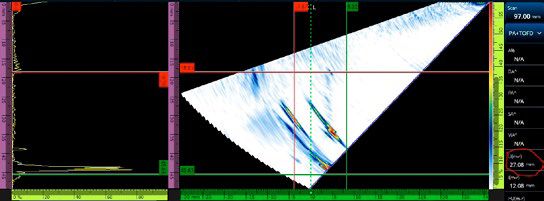

図3;フェーズドアレイセクタースキャン(上の左右)とFMC/TFMスキャン(下の左右)

試験エンジニアは、疲労亀裂からの微弱な回折信号を適切に検出できるように、OmniScan™ X3探傷器のパルスエコーモード感度を十分に高く設定しました。

表1:繰り返し荷重シミュレーションで間隔をおいて測定された亀裂の長さ値

| 間隔 | サイクル数 | クリップゲージによる亀裂の長さ値(mm) | TFMによる亀裂の長さ値(mm) | フェーズドアレイによる亀裂の長さ値(mm) |

|---|---|---|---|---|

| 1 | 44914 | 11.88 | @12.38 | 12.61 |

| 2 | 66953 | 14.05 | 16.94 | 17.03 |

| 3 | 109833 | 20.25 | 22.17 | 21.77 |

| 4 | 129476 | 23.12 | 25.02 | 24.09 |

| 5 | 150378 | 26.22 | 26.83 | 27.08 |

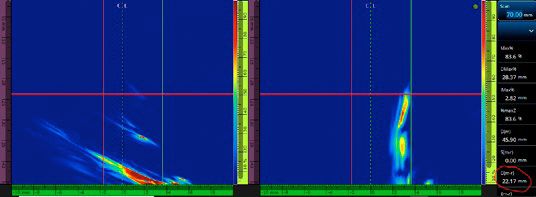

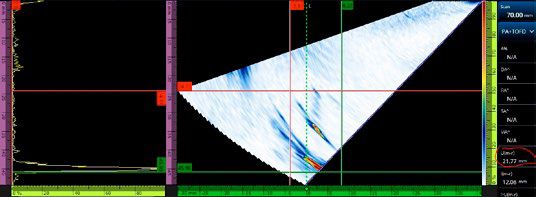

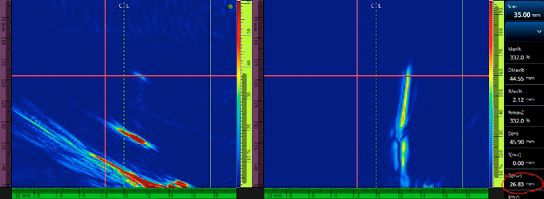

すべての方法について間隔ごとに収集した亀裂の長さ測定データを表1に示します。 画像はすべての間隔で取得されましたが、ここには第3および第5間隔目のPAとTFMの画像のみを参照用に示します(図6~図9)。

図4:サイクル0のTTモード(左)とTT-Tモード(右)の画像

図5;サイクル0のPAセクタースキャン画像

図6;サイクル109833のTTモード(左)とTT-Tモード(右)の画像

図7:サイクル109833のPAセクタースキャン画像

図8:サイクル150378のTTモード(左)とTT-Tモード(右)の画像

図9:サイクル150378のPAセクタースキャン画像

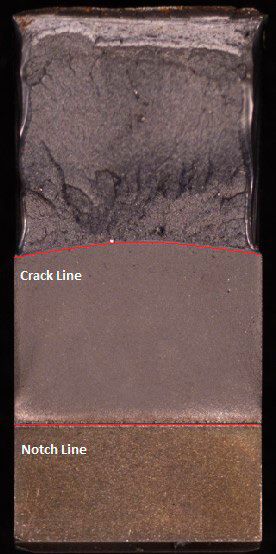

荷重サイクルが終了したら、試験片を切断して亀裂を手動で測定します(図10)。 精度を上げるため、数回測定して平均をとります。 生成された疲労亀裂の最終測定値の比較を表2に示します。

図10;試験片のノッチと亀裂の断面図

表2;疲労亀裂の手動目視測定に対するTFM、PA、クリップゲージの比較

| 手動測定による亀裂の長さ値(mm) | クリップゲージによる亀裂の長さ値(mm) | TFMによる亀裂の長さ値(mm) | フェーズドアレイによる亀裂の長さ値(mm) |

|---|---|---|---|

| 26.89 | 26.22 | 26.83 | 27.08 |

| 手動測定との差異% | −2.5 | −0.2 | +0.7 |

TFMの特長についての結論

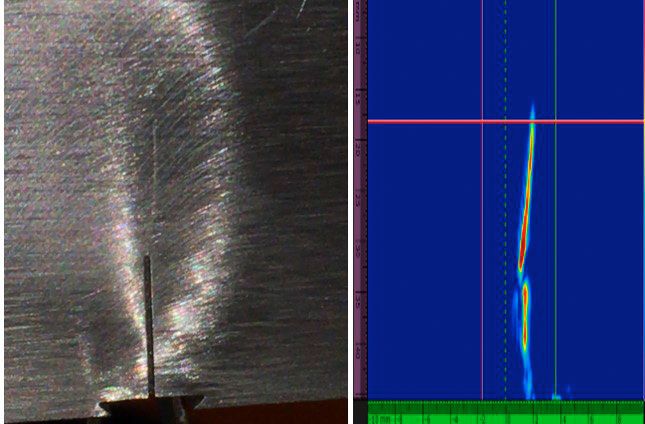

精度に関して、TFMでは手動で測定した値とほぼ同じ値が得られた(表2)ことから、信頼性が高いとEWIのエンジニアは結論づけました。 PAUTや弾性コンプライアンスに基づくクリップゲージ法(Volf 2020)よりも精度がやや高いこともわかりました。 これらの結果は、亀裂の進展を示す上で、TFMがクリップゲージに代わるものとして優れた能力を持つことを示します。 ただし、TFMの真の利点は、亀裂を非破壊方式で表示できることと、その性質や向きに関する有益な情報(角度、分岐度など)が得られることです。 TFMによって亀裂が一目でわかるように表示されるので、データ解析の複雑さが軽減し(図11)、理解しやすくなります。

図11:ノッチから上方に伸びる亀裂の写真(左)、 ノッチと亀裂のTFM画像(右)

EWIのエンジニアは、亀裂の各種形状(コーナー亀裂、分岐亀裂、埋没亀裂など)てTFMをさらに試験することをに対し提案しています。 研究で認識された能力が疲労亀裂の検出、サイジング、特性解析を向上することを確かめるには、さらなる実験が必要です。これによって最終的には、繰り返し荷重がかかる構造物の耐用年数評価の精度が向上する可能性があります。

参考資料

Volf, Oleg. EWI Technical Insights. “Crack Growth Monitoring with Phased-Array Total Focusing Method (TFM).” July 2020