鋳鉄解析の重要性

金属組織のラボなどにおいて、鋳鉄の黒鉛球状化、サイズ、形状、分布の各パラメーター、フェライト対パーライト率の解析は、品質管理の観点から重要です。

もうひとつの例として、ある自動車メーカーは、スポーツカーのサスペンションアームにダクタイル鋳鉄を選択しました。当初はアルミ合金が検討されていましたが、アルミ合金では強度が低いため、サスペンションアームが大きくなり過ぎることが分かりました。最終的に、その独特な機械的特性からダクタイル鋳鉄が選ばれ、ノイズと重量の低減、さらにコストの削減が実現しました。もしこの素材が同メーカーの厳しい品質管理仕様を満たしていなければ、サスペンションの性能が損なわれる恐れがありました。 自動車業界では、レース場のみならず競合他社との間でも激しい競争が展開されており、このような高性能の自動車部品の品質管理を重要視せざるを得ない状況です。 |

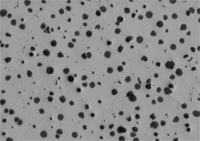

鋳鉄内の黒鉛(倍率:100倍) |

鋳鉄内黒鉛の微細構造の評価

製造部品の高い品質規格を満たすため、金属組織関連ラボなどでよく解析される鋳鉄の微細構造の特性は以下のとおりです。

- 黒鉛タイプ(形状)

- 黒鉛分布

- 黒鉛サイズ

- 黒鉛球状化率

- 黒鉛の割合

- フェライト/パーライト面積率

鋳鉄解析に関して一般的に用いられる国際規格としては、ASTM A247(米国)、ISO 945(全世界)、ISO 16112(全世界)、JIS G-5502(日本)、JIS G 5505(日本)、KS D 4302(韓国)、GB/T 9441(中国)、NF A04-197(フランス)、ASTM E2567(米国)があります。鋳鉄中の黒鉛の微細構造の評価に関しては国際規格がいくつかありますが、北米や南米ではASTM A247が主要な規格となっています。この規格では、黒鉛タイプ(または形状)、黒鉛分布、黒鉛サイズの3つのパラメーターについて規定されています。黒鉛タイプ(形状)にはIからVIIまでの区分があります。タイプIは球状黒鉛鋳鉄(ダクタイル鋳鉄。球状の黒鉛)、タイプVIIはねずみ鋳鉄(フレーク状の黒鉛)です。黒鉛分布はA~Eに区分され、主にタイプVIIの黒鉛の評価に使用されます。黒鉛サイズは1~8まであり、数が小さいほどサイズは大きくなります。

黒鉛の形状による分類を由来とする「球状化率」という用語は、球状黒鉛の割合を示します。例えば、球状化率100%の鋳鉄では、含まれるすべての黒鉛が球状(形状Iの黒鉛)になっています。一方で球状化率80%であれば、鋳鉄に球状黒鉛80%と他の形状の黒鉛20%が含まれていることを意味します。

黒鉛、フェライト、パーライトの割合は、物質全体の中でそれぞれが占める分量を示します。このようなパラメーターの測定は、従来から行われている面積率による評価の一例です。

従来、多くの品質管理ラボでは鋳鉄の解析にチャート比較法を使用してきました。この方法では、オペレーターが光学顕微鏡で取得した画像(通常100倍表示)と標準図(顕微鏡付近の壁に貼られていることが多い)を比較して、パラメーターを視覚的に推定します。鋳鉄の解析では、通常、複数のパラメーターを使用するため、さまざまな標準図との比較の作業に時間がかかってしまいます。結果はオペレーターによって解釈の余地があるため、不正確で再現性が低い結果となる可能性があり、異なるオペレーター間で同じ結果を得にくくなります。また、パソコンでレポートを作成する際にスプレッドシートなどに結果を手入力する必要があるため、入力ミスが生じる可能性もあります。

では、品質管理ラボが行う鋳鉄解析で、ASTM A247などの国際規格に完全に準拠するとともに、不正確さや主観性のリスクを低減するにはどうすればよいでしょうか。解決策は、鋳鉄の完全自動解析を実現するターンキーソリューションです。

ASTM A247などの国際規格に準拠した鋳鉄のデジタル画像解析

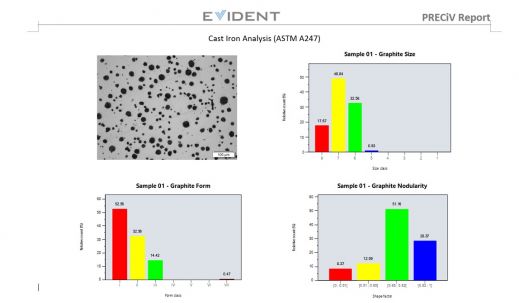

ここでは、金属の品質管理におけるデジタル化について紹介します。進歩した金属顕微鏡用の材料科学向けソフトウェアのおかげで、画像解析技術を活用して鋳鉄の解析を行い、ASTM A247をはじめとするさまざまな国際規格に対応できます。マウスを数回クリックするだけで、エッチング前のサンプルについて、黒鉛のサイズ、形状、分布、黒鉛球状化率を完全に解析できます。

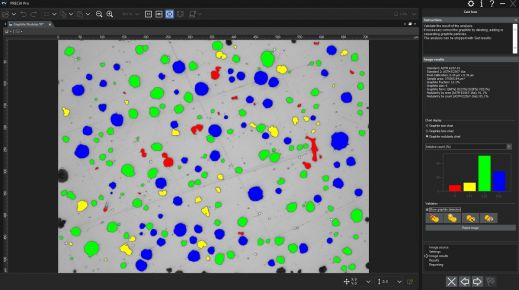

画像解析ソフトウェアを使用すれば、詳細な黒鉛解析結果がすぐに得られます

黒鉛解析が終了すると、黒鉛の割合(黒鉛率)が自動的に算出されます。黒鉛分率は、エッチング後のサンプルのフェライト/パーライト面積率の解析に使用されます。黒鉛とパーライトはグレースケール値が近く、画像解析ソフトウェアでは区別できないため、黒鉛率が役立ちます。

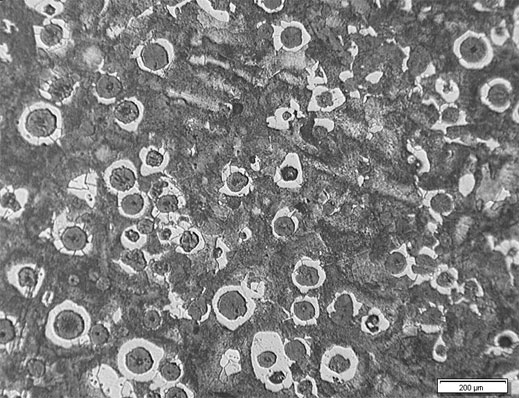

エッチング後のサンプル。フェライト/パーライト面積率を計算できます。

解析が完了すると、すべてのデータは画像解析ソフトウェア内のスプレッドシートに直接出力されます。関連する解析データや画像を含むレポートは、簡単な操作で作成することができます。

鋳鉄解析向けの推奨イメージング機器

デジタル画像解析技術による鋳鉄解析の標準的な機器構成は、以下の要素からなります。

1. 倒立金属顕微鏡

研磨された平らなサンプルはXYステージに置くとピント合わせがしやすく、正立顕微鏡よりも倒立顕微鏡の方が適しています。倒立型では、スキャンステージの操作中でも一貫した焦点を確保できます。

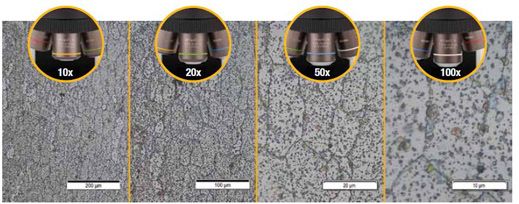

標準的な機器構成:倒立金属顕微鏡、金属用対物レンズ(倍率:10倍)、顕微鏡用高解像デジタルカメラ

2. 金属に特化した画像解析ソフトウェア

材料科学用の画像解析ソフトウェアには、ASTM A247をはじめとするさまざまな国際規格に準拠した鋳鉄解析を行うことができるアドオンモジュールがオプションで用意されています。

3. 金属用対物レンズ(倍率:10倍)

鋳鉄解析に必要な倍率の対物レンズです。

4. 顕微鏡用高解像デジタルカメラ

鋳鉄解析用のデジタルカメラを検討する場合、デジタル分解能よりも画素サイズ(画素密度)の方が重要です。細部のサンプリングやデジタル処理での再現に必要な画素数を得るために、ナイキスト定理がよく参照されます。この定理では、細部のサンプリングに2~3画素が必要とされています(光学解像度)。鋳鉄解析は10倍の対物レンズ(10倍の接眼レンズと組み合わせて、総合倍率は100倍)で行う場合が多く、その場合、通常の中程度の対物レンズの光学解像度は約1.1μmになります。そのため、画素サイズは366nmより小さくなる必要があります(最小単位あたり3画素必要とした場合)。

例えば、画素サイズが3.45μmの890万画素のカメラの場合、画素サイズは345nmとなります(1倍のカメラアダプターを使用する場合。実際の画素サイズを10倍の対物レンズで割ります)。光学解像度(1.1μm)を画素サイズ(345nm)で割ると、3.2となります。この例では、識別可能な最小単位をサンプリングするには3.2画素が必要で、最小単位ごとに2~3画素必要というナイキスト定理の基準を満たしています。一般に鋳鉄解析には、(最も一般的なCCDおよびCMOSセンサーの画素サイズを考慮すると)300万画素以上の材料科学用顕微鏡デジタルカメラが推奨されます。

鋳鉄解析はグレースケールモードで行うのが適しているため(しきい値パラメーターの設定がカラーモードより簡単)、グレースケールモードオプションのあるカメラを選択する必要があります。さらに、ライブモードでのリフレッシュレートが速いカメラを選ぶと、サンプルのピント合わせや位置決めが楽になります。

コード機能付き手動レボルバーまたは電動レボルバーの使用を推奨します。また、画像解析ソフトウェアでは対物レンズの倍率を常に自動的に読み取れる必要があります。自動識別によって、対物レンズの倍率をソフトウェアに設定する際に手作業による誤入力がなくなるので、高い測定精度を確保できます。

サンプルを操作し関心領域を配置して観察や分析を行うには、手動または電動のXYスキャンステージが必要です。デジタルカメラと画像解析ソフトウェアの動作環境を満たすパソコンと高解像度モニターが必要です。

鋳鉄解析の手順

推奨される金属用機器構成を使用して行う、鋳鉄解析の標準的な手順は以下のとおりです。

- 10倍の対物レンズを選択します。

- 落射照明の明視野観察の状態でXYステージ上のサンプルを移動させ、解析対象領域を表示します。

- 画像解析ソフトウェアを使用して、デジタル画像を取得します。注:ソフトウェアプラットフォームにライブ画像の解析機能がある場合は、ライブ画像で観察できます。

- 画像解析を行います。

a. 黒鉛解析: エッチング前のサンプルで黒鉛が検出されるように、グレースケールのしきい値レベルを設定します。必要に応じて、得られた粒子結果を修正します(黒鉛の分離、追加、削除)。黒鉛の割合(黒鉛率)は記憶され、この後のフェライト/パーライト面積率の解析に利用されます。

b. フェライト/パーライト面積率の解析: フェライトが検出されるようにグレースケールのしきい値レベルを設定します。黒鉛とパーライトのグレースケール値は近いため、黒鉛解析で得られた黒鉛の割合が利用されます。解析を行う前にモルフォロジーフィルターを適用すれば、パーライトの中の明るいくぼみが間違ってフェライトとして検出されるのを防ぐことができます。

c. 選択した規格に従って画像が解析されます。結果のデータは、画像解析ソフトウェア内のスプレッドシートに直接書き込まれます。 - あらかじめ設定したテンプレートに基づいて、解析結果、鋳鉄の画像、関連データを含むレポートが自動的に作成されます。

関連画像と解析結果を組み込んで自動生成されるレポートの例

鋳鉄解析プロセスを合理化するその他の方法

以前はオペレーターが目視で黒鉛のサイズ、球状化率、形状や分布を評価していましたが、材料科学用の最新の画像解析ソフトウェアを使用すれば、オペレーターによる作業を最小限に抑えられ、黒鉛パラメーターを正確かつ繰り返し算出できます。多くのソフトウェアパッケージは、ASTM A247をはじめとするさまざまな国際規格に準拠しており、簡単に導入できます。また、金属粒子構造の解析機能だけでなく、便利な接続性、レポート作成、およびデータ管理の機能も備わっているため、作業時間を短縮できます。レポートの自動生成、データの保存と共有、画像や関連データの高速検索が可能なソフトウェアは、作業効率の向上に貢献します。鋳鉄の自動解析に対応するターンキーソリューションを検討する場合、経験豊富な顕微鏡メーカーに相談することが重要です。そうすれば、機器の選定から導入に至るまで、あらゆる段階でサポートを受けられます。

注:鋳鉄の黒鉛球状化率は、超音波を使って測定することもできます。その場合、表面の前処理は不要です。詳しくはこちらこちらをご覧ください。

参考文献

Carmo Pelliciari, Dr. Eng., Metallurgical Consultant

Miguel Angel Yescas-Gonzalez and H. K. D. H. Bhadeshia, University of Cambridge

American Society for Testing and Materials (ASTM) A247 Standard

ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA, 19428-2959 USA