シリコンカーバイド(SiC)は、その技術的・物理的性質から最新の回路に使用されている、半導体業界の重要な材料の1つです。SiCデバイスはさまざまな業界に革命的なパワーエレクトロニクスをもたらし、電気自動車、再生可能エネルギーシステム、工業用駆動装置などの用途で高い効率性、電力密度、信頼性を実現しています。

本稿では、SiC材料メーカーEEMCOがEvidentと協力して、完成したエッチング済みSiCウェーハの画像解析工程をどのように合理化したかについて取り上げます。この協力の結果、機械学習能力を搭載した当社のカスタムソフトウェアは、ウェーハの欠陥検出と特性解析の正確さと効率を向上させました。このイノベーションと、業界を超えて与える影響について詳しく説明します。

SiCデバイスの用途

SiCデバイスの主な用途は、自動車、ハイパワーエレクトロニクス、および再生可能エネルギー業界の3つです。

1. 自動車

自動車車両における電気駆動の需要は急速に増加しています。ハイパワーエレクトロニクスデバイス市場では、電気駆動が60%超を占める大きな要素になっています。1 こうした流れから、電気 / ハイブリッド自動車(EV/HEV)に高効率パワー半導体を使用する需要の高まりが生まれました。

この用途では、SiCベースのパワー半導体が急速に推奨されるようになりました。なぜなら、従来のSiベースのものより明らかな利点があるからです。SiCにより提供される効率と電力密度が高くなるほど、提供範囲は広がり、システム寸法は小さくなり、充電時間は速くなります。主な用途としては、高効率インバーター、車載充電装置、ブースター、DC/DCコンバーターなどがあります。

SiC単結晶の経済的な使用法として重要な基準の1つは、単結晶の欠陥密度をできる限り低く抑えつつ、できる限り大きな結晶ウェーハを作り出すことです(現在は6インチのウェーハが標準ですが、ほどなく8インチウェーハが導入されます)。これには、EEMCOが提供しているような、複雑な結晶成長技術に熟達する必要があります。

2. ハイパワーエレクトロニクス

幅広い業界が補助電源装置を使用する必要性に駆られています。典型的な用途としては、モーター駆動、インバーター、工業用製造機器(ロボットを含む)があります。

シリコンカーバイドは、その特有な性質から、これらのシステムのエネルギー効率、信頼性、性能の向上を強力にサポートします。5 SiCベースの技術を使った典型的なデバイスは、ショットキーダイオード(ショットキーバリアダイオード、SBDともいう)から、接合型電界効果トランジスタ(JFET)、金属酸化膜半導体電界効果トランジスタ(MOSFET)まで多岐にわたります。

実際、SiC SBDは、 絶縁ゲート型バイポーラトランジスタ(IGBT)パワーモジュールや力率改善(PFC)回路に広く用いられています。SiCの働きは、これらの用途の効率向上や冷却要件の低減だけに留まりません。デバイス設計の簡素化にも貢献し、性能を犠牲にすることなく、受動素子数の低減と設計しやすさをかなえます。こうした特性はIT産業でも有益で、特にデータセンターで顕著な利点があります。

3. 再生可能エネルギー

太陽光発電、風力発電、再生可能エネルギー貯蔵は、著しい成長を見せる産業です。再生可能エネルギー分野は、需要と供給のバランスを効果的・効率的に取っています。再生可能エネルギーは長年にわたりSiC製品に格好の分野であり続けていますが、近年の気候変動とエネルギー危機によって、代替エネルギー源への需要がますます大きくなっています。

一般的な用途としては、インバーターやブースター(電力変換装置)などの高効率電子デバイスのほか、電力変換およびエネルギー貯蔵システムに不可欠な部品などがあります。このような機器の標準的な充電損失は6~9%で、この数字はSiC技術を適用することで大幅に低減可能です。1また、

SiCベースの機器では必要な部品が全体的に少なく済むため、複雑な回路設計の必要性も少なくなります。

SiCウェーハの最終製品品質の管理とモニタリング

多くの産業でSiCベースの機器技術のニーズがある中、SiCメーカーはその製造工程の革新、品質、効率に焦点を当てています。その一例が、2020年にEBNERから分社化されたスタートアップ企業、EBNER EUROPEAN MONO CRYSTAL OPERATION(EEMCO)です。

「EEMCOは、半導体産業向けに200 mm SiC基板の大量生産を目的とする、ヨーロッパ初の独立企業です。」とEEMCOのプロセスエンジニアリングを担当するMirko Löhmannさんは言います。

このオーストリアの企業は、結晶成長装置の設計・製造における12年の研究開発経験を活かして、4H SiC単結晶成長過程の専用炉を開発し、200 mmのブールおよびパックを目指す次なるステップを踏み出しています。

オーストリアのレオンディングにある施設で、EEMCOの国際専門家チームは半導体産業向けのSiC単結晶を製造しています。

「これらの結晶は、ハイパワーアプリケーション、特に自動車、工業、再生可能エネルギー分野で使用されています。」とEEMCOの欠陥エンジニアリングを監督するSebastian Hoferさんは話します。

EEMCOは、物理気相輸送(PVT)法によるSiC単結晶成長炉の数を増やしています。この炉では、SiC気相内で単結晶が形成されます。

「私たちの目標は、この種のSiC結晶を製造するヨーロッパ初の独立企業として、戦略的なハイテク製品を製造し、米国や中国のサプライヤーへの依存に代わる優れた品質の選択肢を提供することです。」とHoferさんは言います。Löhmannさんはこう付け加えます。「SiCは持続可能な省エネ製品として、さまざまな市場や消費者最終製品のCO2削減にも大きく貢献します。」

EEMCOでは、高品質の150 mmおよび200 mmパックを専門に扱い、独自仕様の炉と処理技術を活用しています。「過去2年で、SiC結晶成長装置および処理に関する特許を30件以上申請しています。私たちの戦略は、主にヨーロッパ企業向けに、世界的なインゴット製造・供給のための150 mmおよび200 mm SiC単結晶を製造することです。」とHoferさんは話します。

製造工程と最終製品品質を管理およびモニタリングするためには、150 mmまたは200 mm径SiCウェーハ全体の全数光学解析が求められます。これには2つの課題があります。

- 高解像度イメージング:ウェーハ全体の高解像度画像(1~2 μm/画素)の取得には時間がかかり、ウェーハごとに何ギガバイトものデータが生成されます。

- 転位検出:従来の粒子解析では、クラスター化した転位や重なり合う転位をうまく検出できません。単純なしきい値ベースのセグメンテーションは、有意義な結果を得るための正確さに欠けています。

「私たちは完全なエッチング済みSiCウェーハを撮影して解析する必要があります。」とLöhmannさんは言います。「そこでEvident Technology Center

Europe(ETCE)のカスタマイズソリューションチームと協力して、私たちがラボで使っている工業用イメージングプラットフォーム、PRECiV™ソフトウェアに基づくソリューションを開発しました。」と彼は続けました。この共同作業では機械学習を使って、完全なエッチング済みSiCウェーハの欠陥特性解析を改善します。

大型SiCウェーハの光学解析用カスタムソリューションの設計

Evident Technology Center Europe(ETCE)カスタマイズソリューショングループ(CSG)のソリューションマネージャー、Dr. Norbert RadomskiとDr. Sergej Bockは、このカスタマイズされたウェーハ検査ソリューションの利点を次のように説明します。

「完全なエッチング済みSiCウェーハの撮影と解析が可能になったので、当社のウェーハ検査ソリューションのポートフォリオが改善されました。2、3 今では、完全な6インチおよび8インチのエッチング済みシリコンカーバイドウェーハを撮影・解析することができます。」とNorbertさんは言います。Sergejさんは次のように加えます。「このソリューションでは機械学習を使って、欠陥特性解析を向上させています。しかも、データ収集と並行して解析が行われるので、効率が上がります。」

この検査ソリューションは、SiC結晶成長過程中に発生する可能性のある欠陥の識別および特性解析を行う上で重要です。

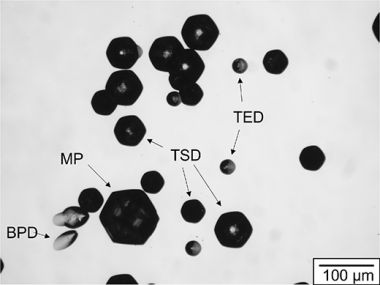

SiC結晶は、物理気相輸送(PVT)法により成長します。この方法では、SiC気相内で単結晶が成長します。成長過程の結晶応力を制御するのは、欠陥密度の拡張を最小限に抑える上で重要です。欠陥の種類としては、マイクロパイプ(MP)、基底面転位(BPD)、貫通らせん転位(TSD)、貫通刃状転位(TED)などがあります。4 これらの欠陥はSiCウェーハの電気特性に影響します。溶融KOHエッチング法は、SiCの転位を特性解析する方法として有効と考えられています。5

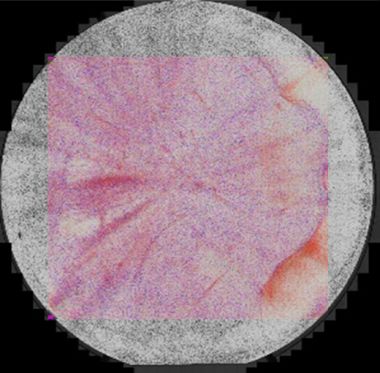

例として、図1にエッチング済みSiCウェーハの各種欠陥を示します。マイクロパイプ(MP)、基底面転位(BPD)、貫通らせん転位(TSD)、貫通刃状転位(TED)などがあります。

図1:KOHによるエッチング済みSiCウェーハに見られる典型的な欠陥の顕微鏡画像。6 画像ソース:MDPI。

EEMCOからEvidentへの要求は、製造工程と最終製品品質を管理およびモニタリングするために、6 mmまたは8 mm径SiCウェーハ全体の全数光学解析を行う必要がある、というものでした。

「これは極めて難題でした。」とNorbertさんは言います。「まず、ウェーハ全体の高解像度画像(1~2 μm/画素)を取得する必要がありますが、これには時間がかかり、ウェーハごとに何ギガバイト(GB)ものデータが生成されます。2つ目に、転位検出は従来の粒子解析では行えません。転位はクラスター化したり重なり合ったりしがちなので、単純なしきい値ベースのセグメンテーションは、有意義な結果を得るための正確さに欠けているのです。」

しきい値処理では画像内の特定の構造が検出されません。複数の対象物が区別されることなく、一度に検出されます。7このとき基準になるのは、事前定義されたグレースケール値やRGB強度値です。Sergejさんは言います。「対照的に、機械学習では複数の代表例を基にして、対象物検出ルールが作られます。」画像内で事前設定されたしきい値の画像領域を個別に分類するように学習させた人工ニューラルネットワークに基づいて、自動評価による簡単かつ正確な画像解析が可能となります。7

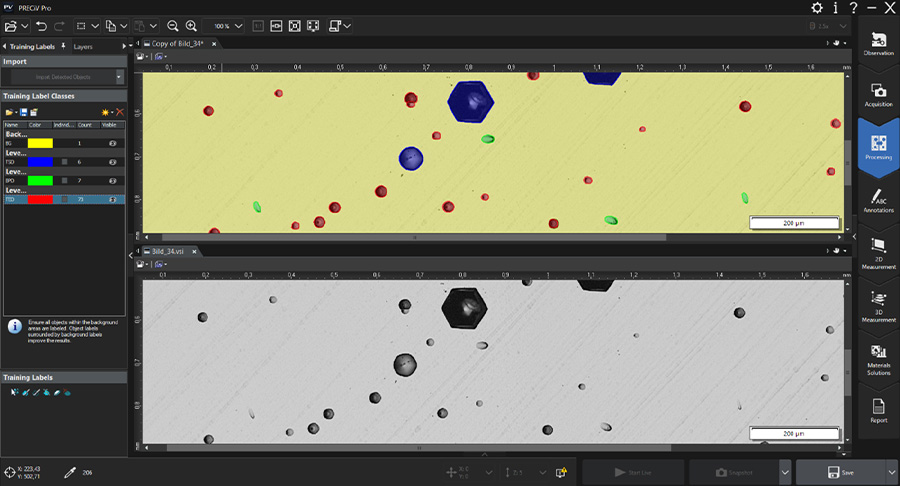

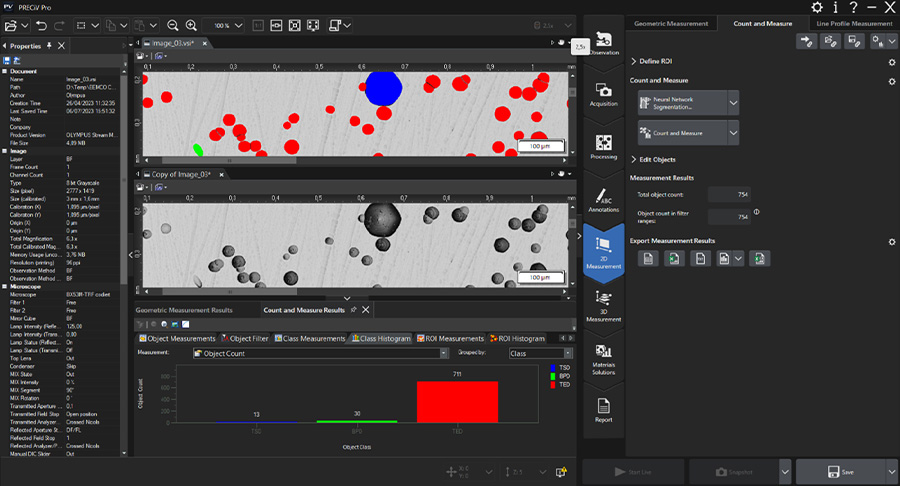

カスタムソリューションチームは、適切に学習したニューラルネットワークを使ったセグメンテーション方法(図2を参照)によって、クラスター化した転位や重なり合った転位を自動的に区分することができ(図3を参照)、満足のいく欠陥密度解析となることを示しました。

図2:エッチング済みSiCウェーハの転位トレーニングラベル(上部)と明視野画像(画像解像度:1.095 µm/画素)。

図3:エッチング済みSiCウェーハのニューラルネットワークセグメンテーションにより検出された転位(上部)と明視野画像のスクリーンショット(画像解像度:1.095

µm/画素)。クラスター化した転位や重なり合った転位が区分されているのがわかります。

ただし注意すべき点は、ニューラルネットワークのトレーニングと実行には、どちらも大量の計算能力が必要だということです。これは通常、Compute Unified Device Architecture(CUDA)対応NVIDIAグラフィックカードの数百、数千ものCUDAコアにより提供されます。

「1.095 µm/画素の解像度で撮影した6インチウェーハ全体の画像は、約4,000の画像から構成され、約25 GBのサイズがあります。画像全体についてニューラルネットワークでセグメンテーションを計算すると、最先端のグラフィックカードでも数時間はかかります。」とSergejさんは話します。

SiCウェーハの品質基準は、面積あたりの転位密度なので、カスタムソリューションでは2台のPCを使って工程を画像取得と解析に分けて、並行作業を行えるようにしています。これによってスループットが倍になり、効率が上がります。

Norbertさんはカスタムソリューション全体について次のように話します。「画像取得システムで取り込まれたウェーハ全体の画像は、事前に設定した場所に保存されます。ステータスファイルには、画像が完全であるかどうかと、ニューラルネットワークベースのウェーハ欠陥解析ソリューションにより解析可能かどうかが示されます。ウェーハ解析ソリューションでは、大きなウェーハ画像が定義可能な寸法の小さなタイル画像に分割されて、ニューラルネットワークセグメンテーションによるバッチ解析プロセスが各タイルに適用されます。小さなタイルに対する計算によって効率が上がります。個々のタイル面積あたりの転位密度数も結果に示されます。ウェーハ上のタイルの位置は分かっているので、出力は基本的にウェーハ全体の密度マップになります。」

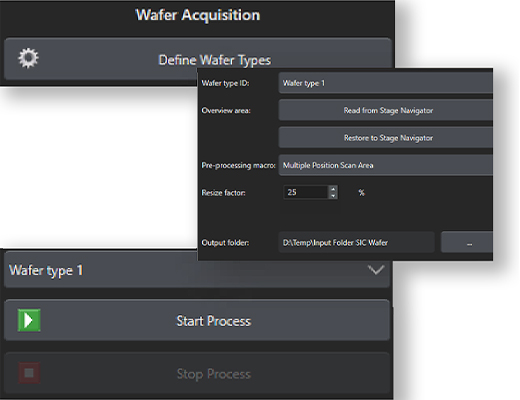

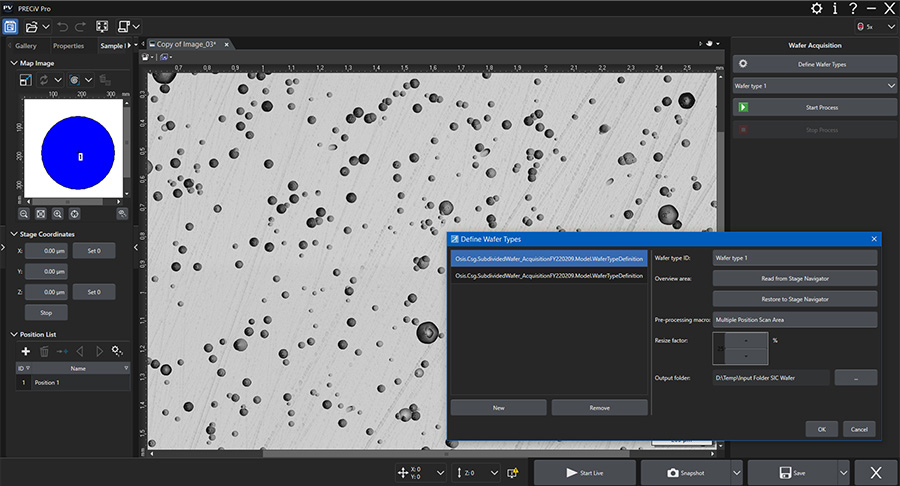

では、カスタムソリューションワークフローについて、ウェーハ画像取得から見ていきましょう(図4を参照)。

図4:[Define Wafer Types]のプロセス定義ダイアログを示すウェーハ画像取得ソリューションのスクリーンショット。

以下に示すのは、SiCウェーハ全体の大きなパノラマ画像を取得するステップです(図5を参照)。得られた画像ファイル(当社独自のVSI形式)は、次に解析ワークフローで使用されます。

SiCウェーハ画像取得ワークフロー

図5:SiCウェーハ検査のカスタム画像取得ワークフロー | [Define Wafer Types]:

ドロップダウンリスト:事前定義された画像取得レシピをウェーハタイプIDから選択します。[Start Process]:事前定義された画像取得プロセスを開始します。製品IDと測定数(自動的に増加)を設定するための入力ダイアログが開きます。3つのステージ位置のZ値に基づいて、傾いたZ面の補正が自動的に計算されます。Z値はオートフォーカスにより測定されます。

[Stop Process]:画像取得プロセスを停止します。 |

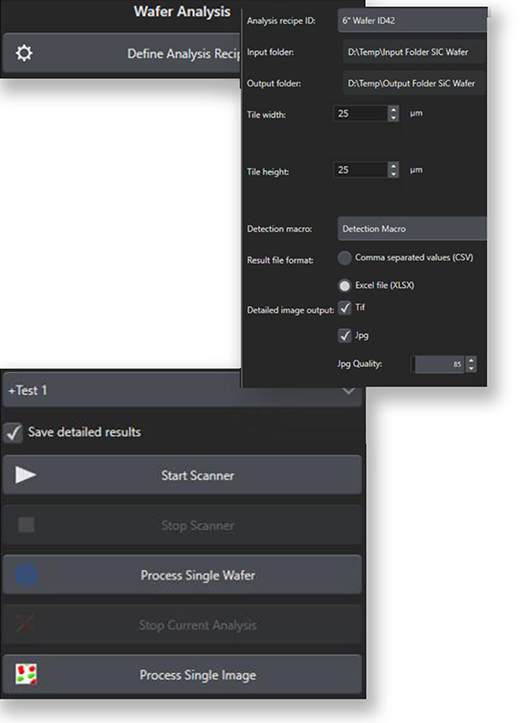

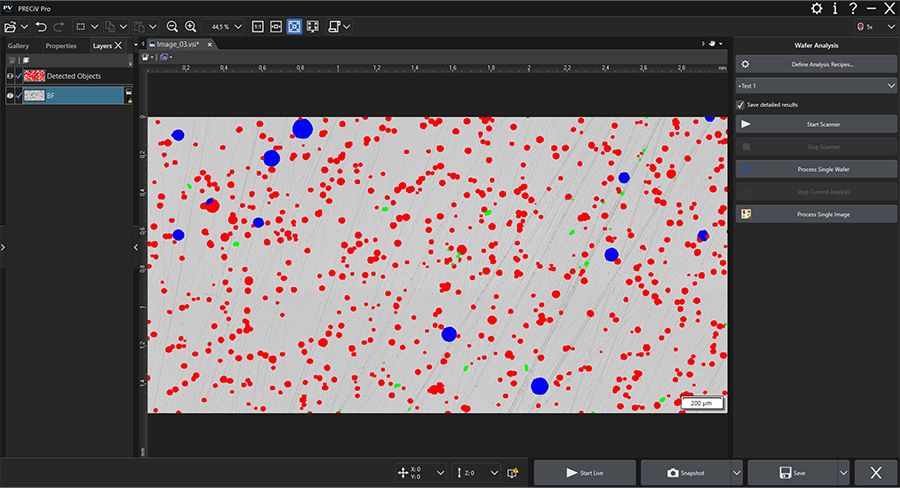

ウェーハ解析ソリューションでは、大きなウェーハ画像が小さなタイル画像に分割されて、事前定義されたマクロ(ここでは、ニューラルネットワークセグメンテーション付きのカウントと計測ソリューション)がバッチプロセスで各タイルに適用されます(図6を参照)。

図6:[Define Analysis Recipes]のプロセス定義ダイアログを示すウェーハ解析ソリューションのスクリーンショット。

SiCウェーハ解析ワークフロー

図7:SiCウェーハ検査のカスタム解析ワークフロー | [Define Analysis Recipes]:

ドロップダウンリスト:事前定義された解析レシピを選択します。[Start Scanner]:入力フォルダーで、画像ステータスが取得済み(処理可能)と示されている関連ステータスファイルを持つVSIファイルをチェックします。バッチプロセスを開始します(画像をサブタイルに切り分けて解析を実行します)。[Stop Process]:スキャナー機能を停止します。[Process Single Wafer]:処理用の単一VSI画像を選択します。[Stop Current Analysis]:実行中の解析を停止します。

[Process Single Image]:処理用の単一TIF画像を選択します。 |

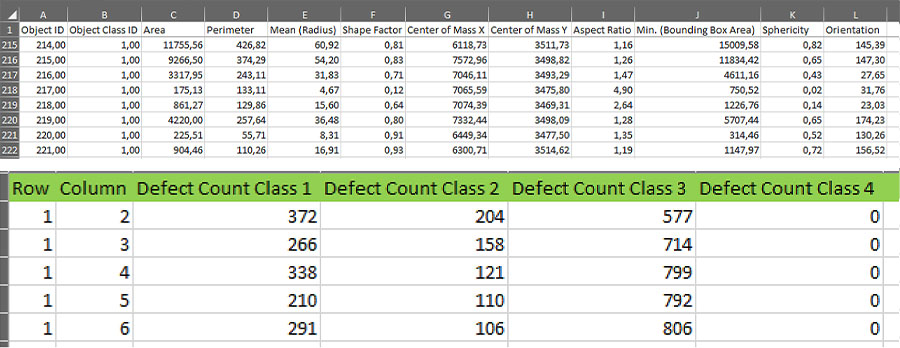

SiCウェーハの検査結果

結果はCSVまたはXLSXファイルとしてエクスポートされ、検出欠陥に関する個々の情報を示すタイルごとのデータ(図8上部画像)、またはタイルごとの欠陥クラスを示す要約表(図8下部画像)が得られます。この最初のシートには、タイルごとに1つの画像と共に、オブジェクトID(識別された欠陥)とそれらのX方向の質量中心、Y方向の質量中心、それらの形状に関する各種の説明値(球形度や方向など)が含まれます。

要約ファイルには、すべてのサブタイルの行および列IDと、クラスごとの個々の欠陥数が示されます。各クラスは特定の欠陥タイプを表します(例は図1を参照)。最後に、SiCウェーハの概観画像(図9)がTIFとして提供され、欠陥ごとのクラスで色分けした検出層が示されます。レポート作成用に、バーンイン検出結果が重ねられた圧縮JPEG画像のオプションもあります。これらの整理された画像とデータによって、ウェーハ全体の欠陥を効率的に解析できます。

図8:CSVまたはXLSXファイルとしてエクスポートされるSiCウェーハの検査結果。クラスごとのカウント、形状、その他のパラメーターが含まれます。

図9:SiCウェーハ全体の概観画像

まとめ

エッチング済みSiCウェーハの画像取得および解析プロセスの合理化を目指したEEMCOとEvidentの協力は、SiC製造の革新と品質に対する当社の取り組みを明確に示しています。カスタムソフトウェアと機械学習によって、SiCウェーハの欠陥特性解析は大きく向上し、多様な用途における製品品質と性能の強化への道を開いています。SiCベースのデバイスへの需要が伸び続ける中、このような連携は、進化する技術的課題に向き合い、持続可能な高性能電子機器の時代を前進させる、産業の献身を示す好例となります。

参考資料

- “EEMCO Applications.” 2021. EEMCO.

- Bock S. and Radomski N. 2022. “Optimizing Wafer Inspection with Advanced Microscopy and Image Analysis.” Electronics Today.

- Bock S. 2023 “Optimize Your Wafer Inspection Microscope and Workflow.” Evident InSight Blog.

- Seldrum T. “Short Overview Etch Pits: High Quality 150 mm SiC Substrates for Power Electronics Application.” Power Electronics Europe. Issue 4.

- Wang et al. 2021. “Micropipes in SiC Single Crystal Observed by Molten KOH Etching” Materials. 14(19), 5890.

- Ou et al. 2023 “Novel Photonic Applications of Silicon Carbide.” Materials. 16(3), 1014.

- Janovsky A. 2023. “The Potential of AI-Based Image Analysis in Metallography and Materialography.” Evident InSight Blog.