背景

金属部品の製造工程における品質管理において、アルミニウムや鉄鋼などに含まれる結晶粒の評価が重要です。一般に、金属は結晶構造を持っており、「粒界」と呼ばれる結晶粒の境界線があります。金属や合金が生成される際、成長する各結晶粒中の原子が、その構造に応じて特定のパターンに並び、粒界を形成します。成長に伴い、徐々に他の原子に影響を及ぼし、原子の配向が異なる界面を形成します。金属の機械的特性は、粒径が小さいほど向上することが明らかになっています。従って、金属の組成や加工を慎重に管理し、粒径を調整する必要があります。

品質を評価するには、金属組織のサンプルを用意し、通常は顕微鏡で結晶粒を解析して、粒度と結晶粒の分布を調べます。 この検査は、さまざまな業界における製品の安全性にとって最も重要です。例えば、人命に関わる自動車産業では、特定の金属中の粒度と結晶粒の分布を調べて、新たに設計した自動車部品が厳しい環境に耐え得るかどうかを判断します。同様に航空機部品メーカーでは、商用航空機の着陸装置に使用されるアルミニウム部品の結晶粒特性を厳格に見極める必要があります。このような粒度や結晶粒の分布傾向の解析に加え、厳密な社内品質管理ルールに従って、解析結果を詳細に文書化し、将来いつでも引き出せるように保管する必要があります。 |

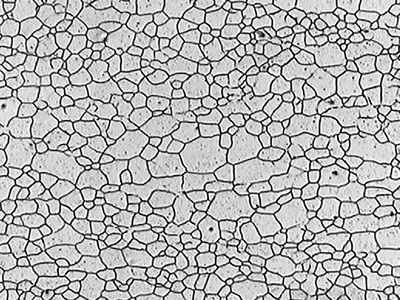

鋼中の結晶粒の顕微鏡画像(倍率100倍) |

課題

粒度解析に関して一般的に適用される国際規格としては、ASTM E112(米国)、ISO 643(全世界)、JIS G 0551(日本)、JIS G 0552(日本)、GOST 5639(ロシア)、GB/T 6394(中国)、DIN 50601(ドイツ)、ASTM E1382(米国)があります。

さまざまな国際規格がありますが、北米や南米ではASTM E112(平均結晶粒度決定のための標準試験方法)が主要な規格となっています。従来、多くの品質管理では結晶粒の解析をASTMチャート比較法で行っています。比較法では、オペレーターが顕微鏡での目視画像と標準図(顕微鏡付近の壁に貼られていることが多い)を比較して、粒度を視覚的に推定します。

あるいは、標準図と比較する代わりに、粒度のパターン画像が挿入された接眼レンズ用レチクルを顕微鏡の光路に直接挿組み込む場合もあります。これにより、オペレーターは評価するサンプルと標準図を同時に見て、顕微鏡内で直接比較できます。 粒度はオペレーターによって推定されるため、不正確で再現性が低く、推定するオペレーターが異なると結果にばらつきも発生してしまいます。また、パソコンでレポートを作成する際、ワークシートなどに結果を手入力する必要があるため、入力ミスが生じる可能性もあります。 これらの課題から、次のような疑問が生じます。金属の品質管理ラボにおいて、オペレーターによる不正確さや主観性を排除し、ASTM E112などの国際規格に準拠した、全自動粒度解析ソリューションを導入するにはどうすればよいのか?また、貴重な時間と経費を節約しながら、データ保存やレポート作成を自動的に行うにはどうすればよいのか? |

あらかじめ決められた粒度パターンを含む接眼レンズ用レチクルを使用した結晶粒解析 |

ASTM E112などの規格に準拠した結晶粒解析法

ここでは、金属の品質管理におけるデジタル化について紹介します。進化した金属顕微鏡用の材料科学ソフトウェアにより、画像解析技術を活用して結晶粒の解析を行い、ASTM E112をはじめとするさまざまな規格に対応できます。

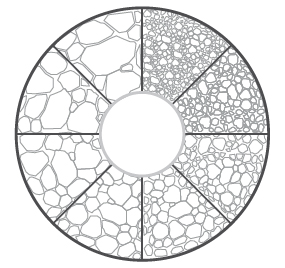

粒度解析で広く使われているデジタルソリューションのひとつに「切断法」があります。この方法では、デジタル画像(ライブ画像または取得画像)の上に試験線(円、十字線と円、直線など)が重ねられ、この試験線と粒界の交点が画像上に記録されます(右の図にあるマーキング例を参照)。画像解析ソフトウェアでは、ASTMなどで規定される粒度番号Gと平均線分長を、交点の数と試験線の長さの計算式から自動的に求めることができます。 |

粒度解析 (切断法) |

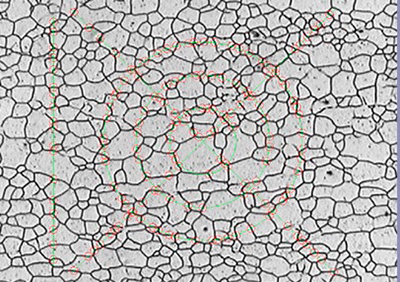

また、「計数法」もよく使用されています。切断法とは異なり、計数法では単位面積当たりの粒子数を計算して画像上(ライブ画像または取得画像)の粒度を決定します。 |

粒度解析(計数法) |

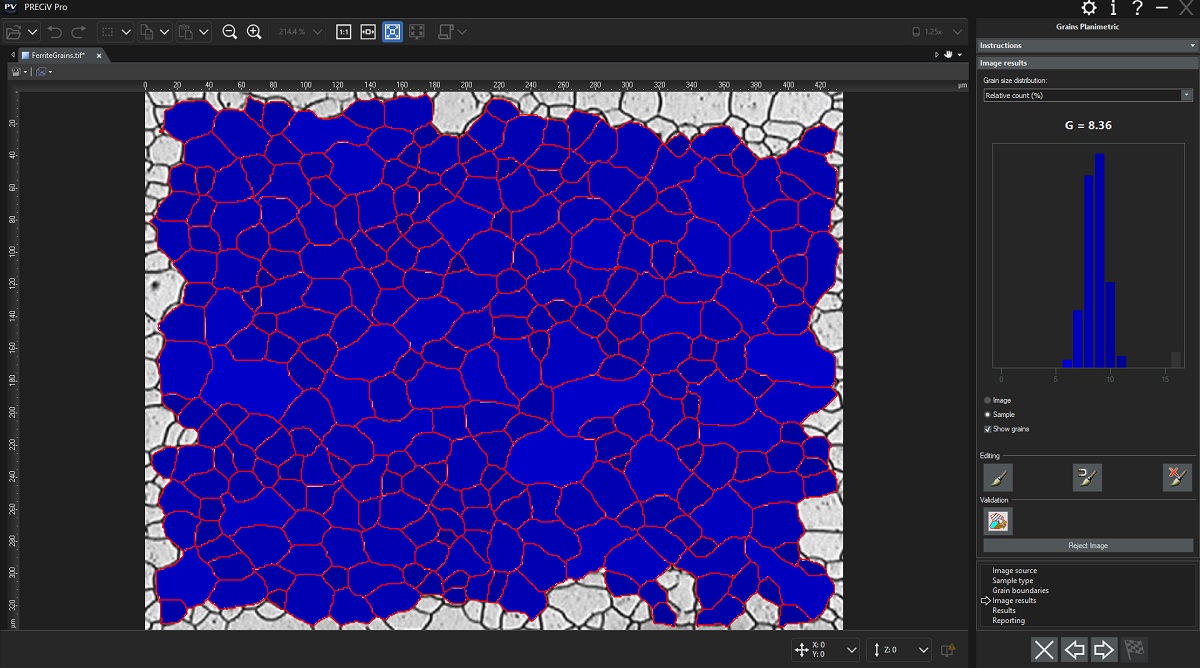

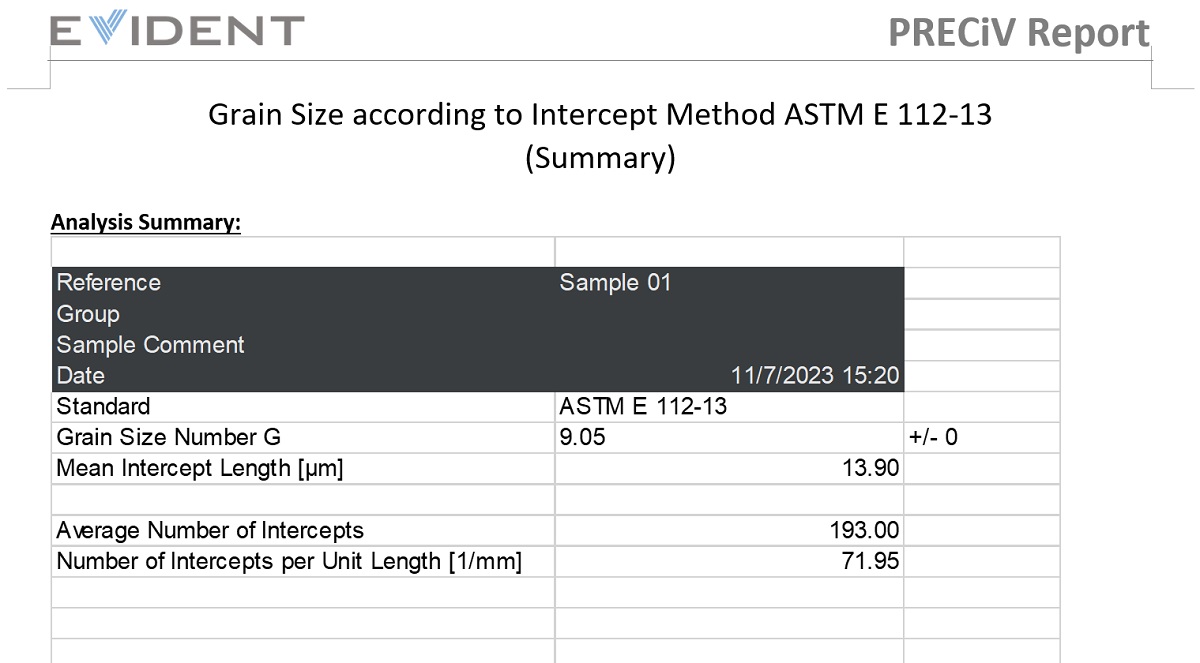

結果は画像解析ソフトウェアで自動算出されるため、人による推定が不要となります。多くの場合、精度と繰り返し性、さらには再現性が全般的に改善されます。 さらに、一部の金属顕微鏡の画像解析ソフトウェアでは、解析結果をワークシートやオプションの統合データベースに自動的に保存するように設定できます。 関連するデータや画像を含むレポートは、簡単な操作で作成することができます。 |

ASTM E112での解析結果 |

顕微鏡システム構成

デジタル画像解析による、合金および金属粒子構造の解析のための標準的な機器構成は、以下の要素からなります。

1. 倒立金属顕微鏡:

研磨された平らなサンプルはXYステージに置くとピント合わせがしやすく、正立顕微鏡よりも倒立顕微鏡の方が適しています。倒立型では、スキャンステージの操作中でも一貫した焦点を確保できます。

2. 工業用の画像解析ソフトウェア

材料科学用の画像解析ソフトウェアには多くの場合、特定の金属ワークフローに適したオプションのアドオンモジュールが用意されています。画像解析ソフトウェアでは、ASTM E112をはじめとするさまざまな規格に準拠し、結晶粒を簡単に解析できるオプションが用意されています。購入前に、切断法と計数法のどちらかを選択する必要があります。

|  |  |

標準的な機器構成:倒立金属顕微鏡、金属用対物レンズ(倍率:10倍)、顕微鏡用高解像デジタルカメラ

3. 金属用対物レンズ(倍率:10倍)

結晶粒の解析に必要な倍率の対物レンズです。

4. 顕微鏡用高解像デジタルカメラ

結晶粒の解析用のデジタルカメラを検討する場合、補間分解能よりも画素サイズ(または画素密度)の方が重要です。サンプリングやデジタル処理での再現に必要な画素数を算出する場合「ナイキスト定理」がよく参照されますが、この定理では、細部を再現する最小単位(または光学解像度)をサンプリングするには2~3画素が必要とされています。結晶粒の解析は10倍の対物レンズ(10倍の接眼レンズと組み合わせて、総合倍率は100倍)で行う場合が多く、その場合、通常の中程度の対物レンズの光学的解像度は約1.1μmになります。そのため、画素サイズは366nmより小さくなる必要があります(最小単位あたり3画素必要とした場合)。

例えば、画素サイズが3.45μmの890万画素のカメラの場合、画素サイズは345nmとなります(1倍のカメラアダプターを使用する場合。画素サイズを10倍の対物レンズで割ります)。光学解像度(1.1μm)を画素サイズ(345nm)で割ると、3.2となります。この例では、識別可能な最小単位をサンプリングするには3.2画素が必要で、最小単位ごとに2~3画素必要というナイキスト定理の基準を満たしています。これは少し複雑な考え方ですが、大まかに言うと、結晶粒の解析には、画素サイズを考慮して、300万画素以上の工業顕微鏡用デジタルカメラを推奨します。

しきい値の設定がカラーモードより簡単なため、結晶粒の解析にはグレースケールモードが使用できるカメラをお勧めします。また、ライブモードでのリフレッシュレートが高いカメラを選ぶと、サンプルのピント合わせや位置決めが楽になります。

また、画像解析ソフトウェアが対物レンズの倍率を常に自動的に読み取れる、コード機能付きレボルバーまたは電動レボルバーの使用を推奨します。これにより、対物レンズの倍率を設定する際に、手作業による誤入力を防ぐことができます。

サンプルの解析対象領域の位置決めを行うには、手動または電動のXYステージが必要です。

デジタルカメラと画像解析ソフトウェアの動作環境を満たすパソコンと高解像度モニターが必要です。

手順推奨される金属顕微鏡を使用して行う、粒度解析の標準的な手順は以下のとおりです。

|  |

まとめ

以前はオペレーターが目視で粒度番号Gを評価していましたが、工業顕微鏡用の画像解析ソフトウェアを使用すれば、粒度を正確にかつ繰り返し算出できるため、オペレーターの作業を効率化できます。

画像解析ソフトウェアはASTM E112をはじめとするさまざまな工業規格に準拠しており、簡単に導入できます。また、金属粒子構造の解析機能だけでなく、便利な接続性、レポート作成、およびデータ管理の機能も備わっているため、作業時間を短縮できます。 レポートの自動生成、データの保存と共有、画像や関連データの高速検索が可能なソフトウェアは、作業効率の向上に貢献します。

エビデントでは、結晶粒の解析を迅速かつ正確に行うソリューションを提供しています。工業用顕微鏡メーカーとしてこれまでに培った経験に基づいて、機器の選定から導入に至るまでサポートいたします。

参考文献

Carmo Pelliciari, Dr. Eng., Metallurgical Consultant

American Society for Testing and Materials (ASTM) E112-13 Standard

ASTM International, 100 Barr Harbor Drive, PO Box C700,

West Conshohocken, PA, 19428-2959 USA

“Committee E-4 and Grain Size Measurements: 75 years of progress.”

ASTM Standardization News, May, 1991, George Vander Voort