![]()

ボンディングワイヤの外観検査事例

半導体は全工程にわたって高い加工精度で製造されています。半導体製造工程の中でワイヤボンディング工程は金、アルミ、銅等の材質の細線を使って、ICに形成された電極とリードフレーム等の部品の電極とを電気的に接続する工程です。ボンディング工程は微細化が進んでおり、直径10um前後の数10um角サイズの電極に溶接させるケースも多くあります。その場合は2~3umの溶接精度が要求されます。そのため、ボンディング装置の圧着条件の設定内容や工程中の小さい振動でもボンディング状態に不具合が発生するデリケートな工程と言えます。主な不具合として、ワイヤの断線、ワイヤのピッチずれ、ボンディングの剥がれ、マイグレーション等があります。これらボンディング不良は工程内では自動外観検査装置によってチェックされます。自動外観検査装置は工程内で多数のチップを検査しますので、早いスピードで良品不良品の判断を行います。一方、不良品の詳細な解析をおこなうには光学顕微鏡、デジタルマイクロスコープを使用することが一般的になっています。しかし、ボンディングされたワイヤは直線ではなく、ある高さをもったループ形状になっています。そのため、従来の顕微鏡、デジタルマイクロスコープには大きく2つの課題がありました。

課題①:低倍率観察時

光学顕微鏡、デジタルマイクロスコープの解析では低倍率でボンディング部分全体を観察して、不具合のある部分を検出します。

1) 対物レンズの解像力が足りない

デジタルマイクロスコープにはワイヤ全体にフォーカスが合う低倍率レンズもありましたが、解像力が弱くボンディング不良の見落としがありました。

2) 対物レンズの焦点深度が足りない

光学顕微鏡では低倍率レンズでも焦点深度が足りなくてフォーカスが全面に合わないケースがありました。

課題②:高倍率観察時

不具合部分の検出後は、高倍率で不具合の状況をより詳細に解析します。

1) レンズ交換が煩雑

デジタルマイクロスコープはズームレンズが1本だけ取り付けられるタイプがありますが、ボンディングワイヤの不具合個所を見つけても、詳細観察のために高倍率レンズに変更するには低倍率レンズを本体支柱から外して交換するので、もう一度観察位置やフォーカス合わせをやり直す必要があり、検査に長時間かかっていました。

2) 対物レンズの解像力が足りない

デジタルマイクロスコープでは高倍率レンズでも焦点深度深くすることを優先させたタイプが多く、そのために解像力が不十分でボンディングワイヤの微小な不具合を解析するには十分な解像力の画像は取得できませんでした。

デジタルマイクロスコープDSX1000シリーズで解決できること

低倍率観察

①高い解像力の専用対物レンズをラインアップ | ②焦点深度UP機能 |

SXLOBシリーズ |

焦点深度upボタン |

高倍率観察

➀簡単なレンズ交換 | ②高解像力と深い焦点深度を両立した専用対物レンズ |

対物レンズの交換はアタッチメントの差し替えのみ |

XLOBシリーズ |

画像

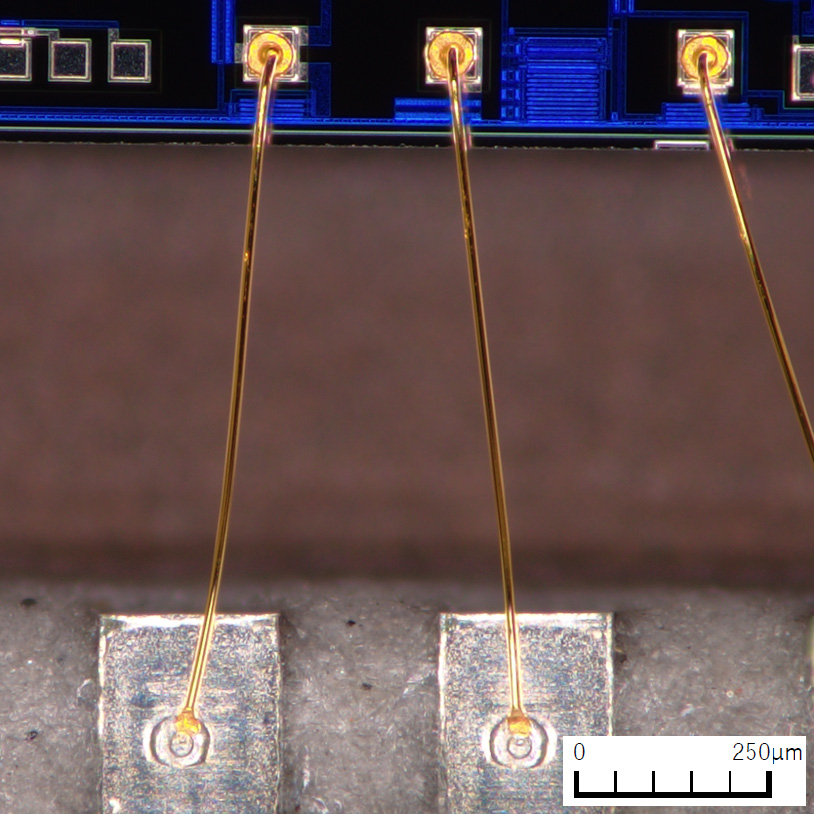

低倍率観察画像(150X)

パッドをボンディングで接合した全体の様子がクリアな画像で観察できます

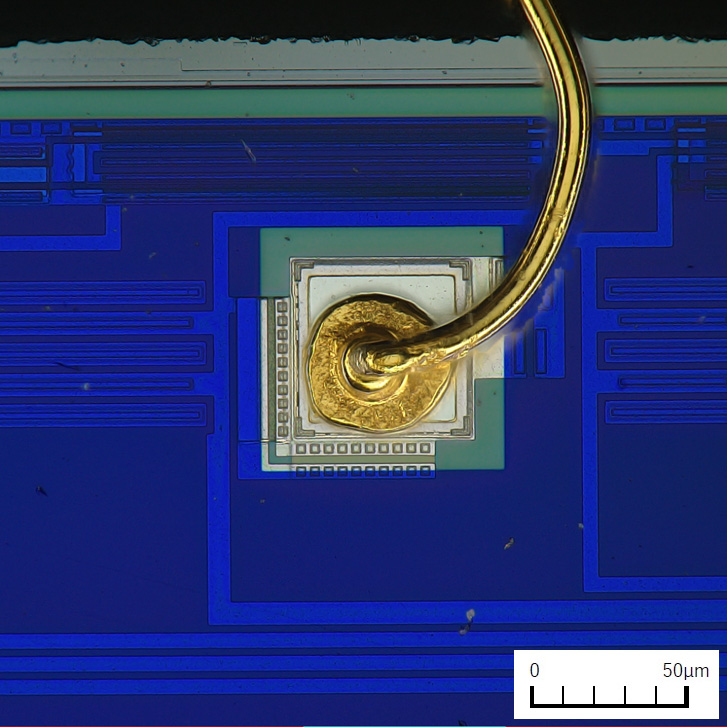

高倍率観察画像(560X)

パッドに金線がボンディングされた状態が詳細に観察できます

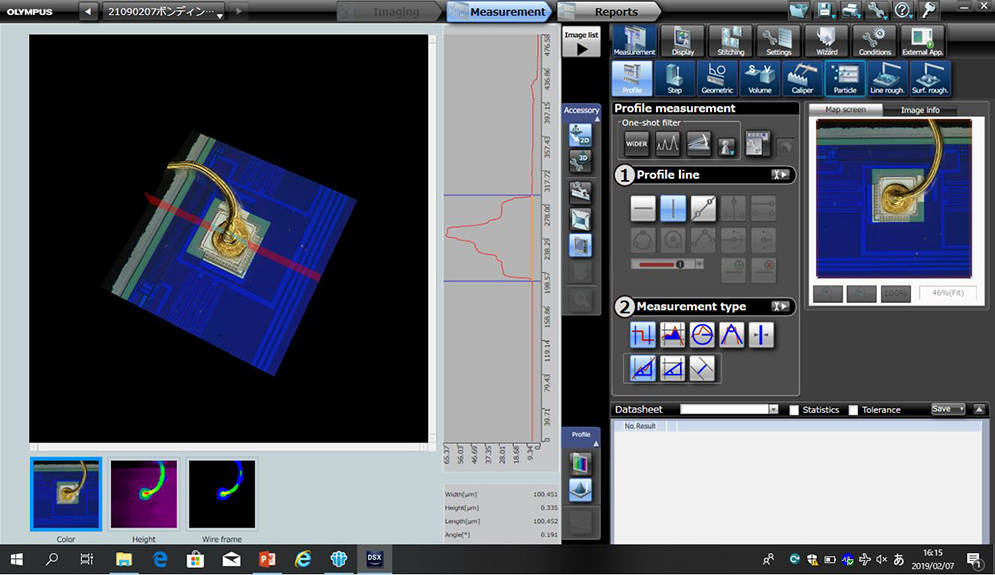

3D画像の任意の位置のプロファイルが表示され、3次元計測がおこなえます