概要

風力発電用のタワーは、風の力を利用して電力を発生させるために建てられる大型構造物です。排出ガスの削減と電源ポートフォリオの多様化、原子力と石炭火力への依存度低下へ向けた要求の高まりを受けて、多くの国々で建設される陸上/海上風力タービンの数が増えてきています。タービンブレードと土台の構造的健全性が安全上の最重要事項であることは勿論ですが、最初に検討すべきはタワーの構造です。タワーの典型的な製造方法としては、タワーの個々のセクションごとに平板を巻いて、継ぎ目を長手方向へ溶接します。それぞれが円錐の一部を構成する個々のセクションを周に沿って溶接し、輸送に適したサイズのセクションにしてから現場へ持ち込み、さらにフランジセクションごとに接続します。外周に沿っての溶接が全体としての強度を左右しますから、徹底した検査が必要です。溶接の効率と品質を確保するため、外周に沿った溶接プロセスは自動化されているのが普通です。溶接に不連続部が発生する理由として最も一般的なものには溶融不良、ポロシティー、その他の空隙などがあげられます。これまでの標準的な検査方法としては、手動操作による横波および縦波の超音波検査が用いられてきました。多くの場合、これらの検査はタワーの内側と外側の両方から行われてきました。

現在の非破壊検査が抱える問題点

- 検査を必要とする円周溶接部の数が多い

- 長い全周(大きな直径)の検査に長時間を要し、特に不連続部が発見されると検査時間が長くなる

- タワーは1つのプロセスから次のプロセスへと流れ作業で製造されるため、非破壊検査にかける時間が長いと、すぐに製造ラインが停滞してしまう

- 従来方式の横波超音波検査は時間を要することに加えて、検査員の個人差が出やすく、データ記録を恒久的に保存することができない

- 手動による横波超音波検査では、きずの向きや検査員の技量と経験によって検出確率が大きく異なる

解決策

必要な機能を完備した超音波スキャナーとデータ収集ユニットをまとめたパッケージを使用すれば、円周溶接の完全な検査を1回のパスだけで迅速に実行することができるばかりでなく、品質管理と監査に対応するすべてのデータを保存することができます。ただし、アプリケーションごとの特有な条件や検査速度への要求、予算の規模によっては、OmniScanデータ収集ユニットを使用する特殊な超音波技術が必要となることがあります。PV100とPV200を使用した検査方法は、あらゆる方向へ走る不連続性の検出に適しており、得られる長さや高さの正確な情報をもとにして必要な処置や修理が可能になります。どちらの方法も、体積を完全にカバーすることが可能であり、すべてのデータの保存と事後解析にも対応しています。迅速な検査が必要な場合は、すべてのチャンネルを同時に表示することができます。どちらの方法を使用しても、検査時間は時間レベルから分レベルへと短縮されます。半自動スキャナーを使用する場合は、溶接作業に使用したのと同じ回転治具上にタワーを載せて回転させ、検査員が所定の位置に半自動スキャナーを保持して検査を行います。完全自動システムを使用すれば、速度の調整が可能なことに加えて、スキャンメカニズムを人が操作することによる誤差から解放されるので、さらに優れたデータ品質が得られます。これらの検査技術は最適なスキャンメカニズムに合わせ込むことが可能であり、長いシーム溶接にも対応します。

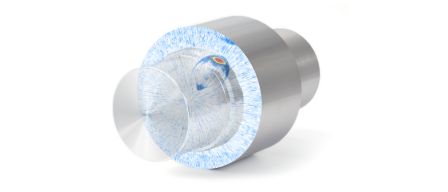

PV100技術

PV100システムは伝播時間回折(TOFD)法を適用して、溶接部の体積の大部分をカバーします。したがって、カバーできる領域が非常に大きいことが特長です。しかし、溶接継ぎ手の上端および下端領域はTOFD法が本質的に不得意とする部分であるため、これらの領域にはパルスエコー方式の横波検査を適用します。この方式の利点は、従来法として確立されている横波検査を取り込めること、および、装置コストがより安価になることです。また、検査で使用する超音波ビームの本数が少なくなるため、スキャン速度を速くすることができます。肉厚があまりに厚い場合は、この方式をそのまま適用できないことがあります。その場合は、ダブルゾーンTOFDとクリ-ピング波技術を使用することによって、肉厚溶接部の体積を完全にカバーすることが可能になります。

PV200技術

PV200技術では、フェーズドアレイ技術を単独で使用することもありますが、検出およびサイズ判別機能を強化したいケースではTOFDを組み合わせることもあります。フェーズドアレイ法はプローブのプログラミングに柔軟性があるため、検査の最適化やセットアップ頻度を減らすなどの効果が得られます。フェーズドアレイ法は、方向性を持つ欠陥に対して最良の検出確率を示すことに加えて、サイズ判別や組織の特性把握に優れています。1回のデータ収集ごとに、最高8グループまでのフェーズドアレイとTOFDを組み合わせて使用することができます。タワーには、扉やフランジ、その他多くの溶接個所があります。このような箇所の検査には、同じデータ収集ユニットを使用しながら、手動とエンコーダー付きフェーズドアレイを適宜組み合わせた測定法を開発できるのもPV200の大きな利点です。

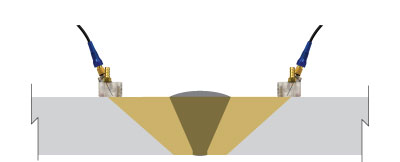

パルスエコーとTOFDチャンネルを組み合わせることにより、溶接箇所を漏れなくカバーすることができます。

TOFDとパルスエコー横波法の例

(PV100)

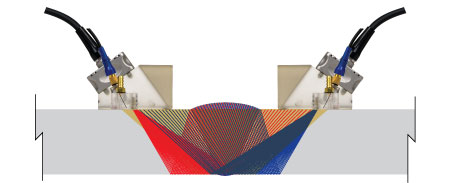

溶接部の全体積をカバーするフェーズドアレイチャンネル

被検査体積を大きくするためのTOFDチャンネル

PAとTOFDを組み合わせることにより、溶接箇所を漏れなくカバーすることができます。

フェーズドアレイとTOFD法の例

(PV200)

|  |

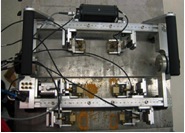

代表的な完全自動と半自動スキャナーオプション(どちらの技術にも対応)

|  |

OmniScanとOmniPCは、どちらも、すべての超音波データの同時表示に対応します

(2 種類の実施例を示す:OmniScanとPV200、OmniPCとPV100)

代表的な装置

- OmniScan MX2ユニットと、フェーズドアレイまたは、8チャンネルUTモジュール

- 半自動スキャナー(Compact、Flex、HST-03)、または、完全自動データ収集用にはWeldROVERスキャナー。検査法とタワーの状況に応じてスキャナーを選択

- 適切な周波数とサイズのプローブとウエッジ(フェーズドアレイ、TOFD、従来法)

- 接触媒質送液ユニット(CFU)(接触媒質として水を使用する場合)

- 事後解析ソフトウェア(OmniPCまたはTomoView)

- プローブマウント位置を決めるためのスキャンプランソフトウェア(NDTセットアップビルダー)

- アクセサリー(プリアンプ、予備部品、ケーブルなど。必要に応じて)

結論

風力発電タワーの溶接検査では、これまでの手作業による横波検査に代わって各種の超音波法を使用する半/全自動スキャニングシステムが頻繁に適用されています。この手法は時間の節約、検査員の技量差の解消、検出確率の向上をもたらし、さらに全データを保存して事後解析や監査への対応が可能になりました。

オリンパスはこの他にも、以下の項目を含む様々な風力発電タービンコンポーネントに対応する検査ソリューションを提供しています:ギアボックス(リモート目視検査)、複合材ブレード(従来方式、およびフェーズドアレイ方式超音波検査)、ブレードの排水孔(リモート目視検査)など。