要約:工業の品質評価

製造業界では、機能と形状は互いに関わりがあります。完全に機能する完成品として組み上げる前に、その構成部品に対して厳しい品質評価を行うことで、仕様どおりに製造されていると保証できるのです。このような評価では、部品の幾何形状や表面性状といった製品の幾何特性仕様(GPS)の評価や、破面解析などの多くの検査が行われ、製造過程における品質管理の中核となっています。同様に、医用工学、エレクトロニクス、自動車などの多種多様な工業部門で同じような品質評価が行われています。

品質評価で一般的に使用される手法には、従来の触針式形状測定による方法と光学顕微鏡による方法とがあり、検査と計測の両方で高レベルの精度が要求されます。このような手法は工業の品質評価で高い信頼を得ていますが、オリンパスのオプトデジタルテクノロジーは、工業製品の品質管理のデジタル化に貢献します。

この解説では、工業界における既存の品質評価方法の限界について説明し、より効率的な代替手法としてオプトデジタルマイクロスコープを活用する方法について紹介します。ミニチュアオルゴールの事例では、可動部品から成る製品はすべてが多様な仕様によって決められていることや、工業の品質評価で一般的に行われている検査について説明し、新しいオプトデジタルテクノロジーがもたらすメリットについても紹介します。また、技術の応用として、医療機器である補聴器を二つ目の事例として取り上げ、この二つの事例をもとに、オプトデジタルテクノロジーと従来の手法を組み合わせることで、さまざまな製造環境下における品質評価の成果を改善できることを説明しています。

オプトデジタルテクノロジーの概要

- 光学顕微鏡の長所に基づく設計

- 直感的操作と視覚化

- 従来方法に代わる効率的な方法

- 工業の品質管理のデジタル時代への移行

- 解析、測定、レポート作成までの総合的なワークフロー管理

ソリューション

- 複数の先進技法の選択

- 異なる観察方法で得られる画像を一覧で表示するマルチプレビュー機能

- 直感的タッチ操作とスクリーン表示

- 2D/3D表示と解析

- 3D測定レーザー顕微鏡による光学形状測定

キーワード

- 工業の品質管理

- オプトデジタルマイクロスコープ

- 表面計測

- 製品の幾何特性仕様(GPS)

従来の品質評価方法

工業の品質評価では、信頼性の高い検査方法がいくつかありますが、寸法計測の場合、JISやISOに定められたGPS規格群に従った方法が挙げられます。例えば、座標測定機(CMM)は、機械的または光学的プローブを使って3D測定を行い、形状情報を数値化します。

表面計測の場合、工業の品質管理において最も一般的な方法は、スタイラスを使用する表面粗さ測定機で行う触針式形状測定です。しかし、この方法では、サンプルに物理的に損傷を与えてしまう、粘着質なサンプルは測定できない、などの制約がいくつかあります。この制約については個別の事例の中でより詳しく説明します。これに代わる方法として、光を使い非接触で表面の凹凸を測定する光干渉法があります。この方法はZ方向の感度が極めて高いですが、その威力が発揮できるのは鏡面系のサンプルであるため、適用範囲が広いとは言えません。これ以外の測定方法では、ナノメートルサイズの計測法として原子間力顕微鏡法(AFM)や走査型電子顕微鏡法(SEM)があります。AFMは走査型プローブ顕微鏡法の一種で、物理的なプローブを使ってサンプル表面をスキャンします。一方SEMは、電子ビームを使ってサンプルをスキャンします。ただし、このような方法は専門的な知識を必要とし、光を用いた測定機に比べて、費用や時間がかかります。特に原子スケールの分解能を必要とするような場合には、専門知識だけではなく、設置環境をはじめとするインフラ整備も必要なため、決して汎用的な方法とは言えません。

光学顕微鏡による方法は汎用性のある方法の一つであり、迅速な解析が必要な場合に広く使用されています。この方法は1900年代初頭から主流となっており、精密工学のはしりであると同時に、産業革命に端を発する実に革新的な技術でした。光学顕微鏡による方法は現在でも中核技術として用いられており、この成功に基づいてオプトデジタルマイクロスコープが開発されました。

正確な音を鳴らす―ミニチュアオルゴール

図1:ミニチュアオルゴール:製造工程で作り出される形状により、機能が決まります。 | 可動部品で構成されるミニチュアオルゴール(図1)の性能は、さまざまな製造仕様によって決まります。オプトデジタルマイクロスコープは、寸法の測定に利用できます。ミニチュアオルゴールの場合、キリ穴の位置と直径で各部品の組み立てが決まり、ピンの高さと位置でメロディーの大きさと順番が決まります。寸法測定は従来CMMを使って測定されていますが、オプトデジタルマイクロスコープを利用するとより迅速なアプローチが可能となるだけでなく、レポート作成機能と2Dや3Dのキャリパー測定機能も使用できます。 |

オプトデジタルテクノロジー―工業における高度な検査と測定のソリューション

デジタル技術は、普段の生活においてもさまざまな場所で使われるようになりました。この傾向に従って、新しいカテゴリーのオプトデジタルマイクロスコープでは、工業の品質管理ワークフローを効率的に運用することを目的として、光学とデジタルの両技術の長所を一つに集約しました。

オプトデジタルマイクロスコープは最新の顕微鏡技法に基づいており、直感的に理解しやすいGUI画面を使って操作や画像表示を行います。このため、熟練度に関係なく迷わず快適に使うことができます。また、システムとソフトウェア設計において革新的な機能が採用されているため、顕微鏡について詳しくなくても正確な検査や測定を行うことができます。

従来技法より早い解析が可能なため、意思決定もより早くできます。オプトデジタルマイクロスコープでは、検査、測定、レポート作成といった作業を一つのプラットフォームで行うことができます。複雑な解析が必要な場合は、AFMやSEMなどを使ってさらに解析を行うことで、補うことができます。

オリンパスはオプトデジタル構想を開拓し、現在は二つのタイプの顕微鏡システムを提供しています。高解像度での検査と測定用に開発されたオリンパスDSXシリーズでは、さまざまなサンプルに対して、オプトデジタルテクノロジーによる検査と測定のソリューションを提供します。触針式形状測定機に替わる手段として開発された3D測定レーザー顕微鏡LEXTでは、非接触で表面形状画像の取得、光学形状測定、表面粗さ測定を行うことができます。

画像表示がデジタル化されたことにより、接眼レンズがなくても観察できるようになりました。長時間にわたって顕微鏡観察を行うと目が疲れてしまう場合がありますが、オプトデジタルマイクロスコープはモニターで画像を観察できるため、快適に操作できます。また、画面で観察できるため、複数人でディスカッションやトレーニングを行う場合でも、作業しやすくなります。

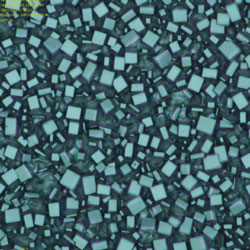

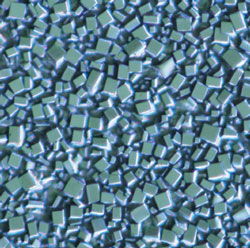

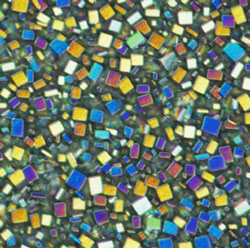

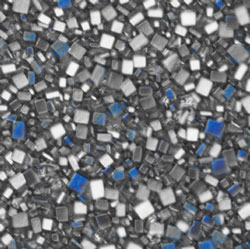

まだ経験が少なく、顕微鏡に詳しくないオペレーター向けに、DSXシリーズには独自のマルチプレビュー機能が搭載されています。さまざまな設定で取得された画像が表示されるため(図2)、目的に合った画像を選ぶことができます。またこの機能は、トレーニングを行う際にも役に立ちます。さまざまな顕鏡法で取り込まれたサンプルが表示でき、初心者でも、取得された画像を見て観察法の違いを学習できます。標準的な観察法のほかに、カラーハイライト機能を使って、対象部分を選択した色で表示し、残りの部分を白黒で表示することもできます。図2のダイヤモンド研削盤では、DIC観察でカラーハイライト機能を使用すると、研削砥石表面上のダイヤモンド表面の角度を指定して、その分布を視覚化できます。

DSXシリーズでは、レポート作成機能も効率よく使うことができます。レポートには結果と一緒に観察設定も記載され、解析と測定の情報を研究開発部門や生産部門に即座に送付したり、トレーニングの際に共有することができます。

オプトデジタルテクノロジーによってもたらされるメリットにより、工業の品質評価は将来的にどのように変わるのでしょうか。次では、工業部門の標準的な品質評価で行われる検査をいくつか取り上げ、オプトデジタルテクノロジーによりパフォーマンスや効率の面でどれだけ改善されるかという点に注目して説明します。

BF |  DF |

MIX (BF + DF) | |

DIC |  DIC、カラーハイライト表示 |

図2:マルチプレビュー機能を使うと、検査や測定に合った画像を素早く取得できます。DSXシリーズでは、ダイヤモンド研削盤で使用される研削砥石の表面を、明視野(BF)、暗視野(DF)、MIX(BF+DF)、微分干渉(DIC)、簡易偏光(PO)で観察できます。カラーハイライト機能ではダイヤモンド粒子を特定し、その分布を視覚化できます。

1. 詳細な検査

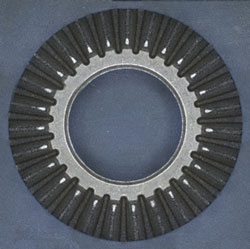

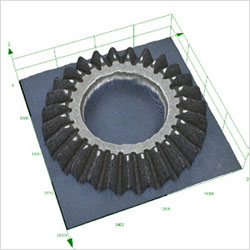

デジタル機能のメリットを利用すれば、オルゴールの歯車装置などの比較的大きなサンプルも、従来の実体顕微鏡の代わりに、オプトデジタルマイクロスコープで検査できます。貼り合わせ機能を使用すると、別々に取り込まれた何百もの画像が自動的に一つの画像に貼り合わされて画面上に表示されるため、視野を大きく広げることができます。図3はオプトデジタルマイクロスコープDSXで貼り合わせ機能を使った例です。さらにこの2D画像では、拡張焦点(EFI)機能により画像全体にフォーカスが合っています。この機能では、高さ方向に焦点を移動しながら画像を複数枚取得し、全面にフォーカスの合った画像を作成します。3D撮影機能とパノラマ撮影機能を組み合わせると、広視野の3D画像を作成して、画面上で回転、拡大、縮小することもできます。

A |  B |

図3:DSXシリーズでは、パノラマ撮影機能を使うことで、比較的大きなサンプルでも高解像度の画像を取得できます。拡張焦点機能を使用して全面にフォーカスの合った2D画像(A)を作成するだけでなく、3D画像を構築して、任意の角度で検査することもできます(B)。

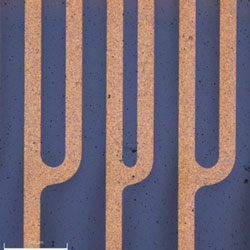

2. 表面粗さ

表面計測が製造において重要なのは、表面の凹凸が亀裂や腐食の原因となる可能性があるからです。また、2つの表面間で凝着を生じやすくする摩擦力を表面粗さから推定することができます。表面粗さは、オルゴールの事例において特に重要です。表面粗さの特性により歯車装置などの接触機構が影響を受け、オルゴールのメロディーの速さとリズムが決まります。表面粗さの測定では触針式形状測定が一般的ですが、表面粗さの測定は光学形状測定機であるレーザー顕微鏡が得意とする機能の一つでもあります。その理由として、レーザー顕微鏡ではある一つの焦点面からの合焦点反射光を検出することにより高さ情報を取得しています。光学形状測定機としてレーザー顕微鏡を使用する場合、表面のスキャンはレーザーを使って非接触で行われます。この点が、スタイラスを使用する従来の触針式形状測定機と比べて大きなメリットとなります。ダイヤモンド製のスタイラスが表面に直接触れると、やわらかい物質の場合、擦り傷や損傷を与える可能性があります。さらに、粘着力のあるサンプルの場合、緩やかに引くとスタイラスが損傷を受け、正確な結果が出ない場合があります。触針式表面粗さ測定機では、スタイラス先端径(半径2μm)より小さい粗さの谷にはスタイラスが届かず、正しい測定値が得られませんが、LEXTのレーザーはレーザースポット径が半径0.2μmなので、微細形状を高分解能で粗さ測定することができます。解析にはわずかな時間しかかからず、スタイラスを使用する従来の触針式形状測定機より高速に解析できます。

光学形状測定は以前にも増して広く工業界で使われるようになっています。特にLEXTは3次元表面性状測定標準ISO25178に準拠しています。この新しい規格には、3次元表面形状パラメーターが定義されています。

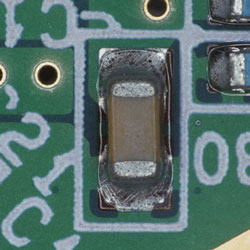

3. 不具合の検査

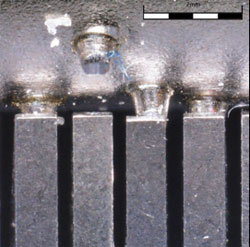

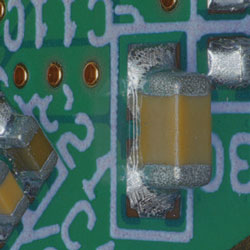

DSXのフリーアングル機能を使用すると、サンプルに触れることなく、さまざまな角度から検査することができるため、基板検査が円滑に行えます。例えば、補聴器の性能は小型のプリント基板(PCB)で決まるため、PCBに不具合があると機能が低下します。図4では、フリーアングル機能を使って補聴器内などにあるPCBを検査する方法を示しています。実体顕微鏡などを使った従来の検査方法では、見づらかったり、隠れていたりする不具合は見逃されていた可能性がありますが、角度を変えることで容易に観察できるようになります。

真上 | |

左45° |  右45° |

図4:DSXのフリーアングル機能により、さまざまな角度から検査でき、不具合を見逃しません。

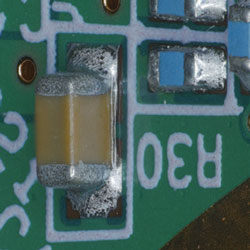

4. 透明層越しの解析

PCBの表面を覆う透明層も、PCB検査の妨げになります。ラミネート層が下層表面を覆い隠しているため、標準的な光学顕微鏡では鮮明な画像を得ることはできません。オプトデジタルマイクロスコープには顕鏡法の一つとして偏光観察が組み込まれているため、ラミネート層からの反射を減少させ、正確な検査ができるようになります(図5)。

A |  B |

図5:フレキシブルプリント基板では、明視野照明を使用すると、基板を覆っているラミネート層が原因で検査対象が不明瞭になります(A)。偏光観察を使用するとラミネート層からの反射が減少するため、下層表面の鮮明な画像を取得できます(B)。

技術の応用:補聴器の導通検査

小型医療機器の動作は、厳格な仕様と正確なGPS規格に基づいて製造されているかどうかによって決まります。これは、音を増幅したり変調したりする補聴器でも同様です。補聴器の品質評価には、直径2~3mmのごく小さな電子デバイスの導通検査などの数多くの検査が必要とされています。このような検査では、例えば、導通のための二つの部品がぴったりと合わさって接触が保たれているかなどを、厳密に確認する必要があります。

結論

ここ数年で顕微鏡技法は急速に進歩していますが、それとともにシステムも複雑になってきています。オプトデジタルテクノロジーでは、この進歩のメリットを取り込み、あらゆる習熟度のオペレーターがそのメリットを利用して、検査作業に集中できるようにしています。オプトデジタルマイクロスコープを利用すると、工業の品質管理におけるワークフローを総合的に管理できます。迅速で直感的な操作を通して、画像取得、測定、レポート作成などの作業を効率化できます。

解析が早ければ意思決定も早くなります。オプトデジタルの活用により、従来技法と比べてより効率的に品質管理を行えるようになりました。また、オプトデジタルテクノロジーを活用してAFMやSEMのようなさらに特化した解析が必要かどうかを判断することができるため、迅速でコスト効率の高い方法を採ることができます。

オプトデジタルテクノロジーは工業の品質管理に広がりつつあります。特に形状測定においては、LEXTは3次元表面性状測定標準ISO25178に準拠しているため、数年のうちにオプトデジタルテクノロジーが工業界で標準の品質管理ツールとなり、工業の品質管理のデジタル化が大幅に促進される可能性も十分に考えられます。