GFRM/CFRM製風力タービンブレード検査専用の低周波数超音波ソリューション

風力タービンブレード接合検査要件の概要

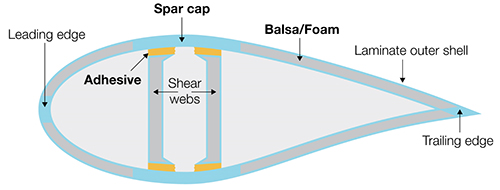

風力ブレードは、運転寿命を通してかなりの揚力を受けます。ブレード部品に必須のせん断強度を確保するため、上下のブレードシェルは1組のせん断ウェブの周りに固着されています。せん断ウェブに接合されたシェルの一部であるスパーキャップは、構造の堅牢性を高めるため、厚いGFRP(ガラス繊維強化プラスチック)やCFRP(炭素繊維強化プラスチック)で製造されるのが一般的です。風力ブレードの健全性は、せん断ウェブとスパーキャップ間の接合品質に強く依存します。

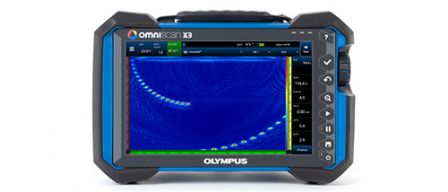

材料と接合の健全性を検査するため、オリンパスは豊富な種類のフェーズドアレイ(PA)および超音波(UT)検査ソリューションを完成させるツール一式を開発しました。これらのソリューションはOmniScan™探傷器に対応し、またFOCUS PXデータ収集装置(同時に4台まで)と併用することで、さらに高いスループットを実現できます。

標準的な風力タービンブレードの断面

超音波によるスパーキャップおよびせん断ウェブの接合検査における問題点

せん断ウェブとスパーキャップは非常に薄い接着剤層で接合されているため、検査が必要な界面が2つあります。(1)スパーキャップと接着剤との間と(2)接着剤とせん断ウェブとの間です。

風力ブレードの構造的な複雑さに加えて、部品材料の貧弱な音響特性が検査の壁になるおそれがあります。通常、風力ブレードシェルはガラス繊維で製造され、接着剤はエポキシ樹脂製です。これらの材料は超音波ビームを急速に減衰させるため、超音波探傷は困難になります。

標準のプローブとホルダーは風力ブレード検査に適合しないことから、オリンパスはプローブとホルダーが最適に設計されたフェーズドアレイおよびUTソリューションを開発しました。

OmniScan™ X3探傷器は、製造時や保守点検時に手動またはセミオートマチック検査を行うのに適した装置であるのに対して、FOCUS PXデータ収集装置は、製造時のカスタム自動検査システムの一部として使用できます。

ソリューション

オリンパスの幅広い超音波ソリューションは、以下のツールで構成されています。

- 1 MHzのRollerFORM™ XLホイール型フェーズドアレイプローブ

- 0.5 MHzおよび1 MHzのI5フェーズドアレイプローブとSI5ホルダー

- 0.5 MHzのM2008 UTプローブとSM2008ホルダー

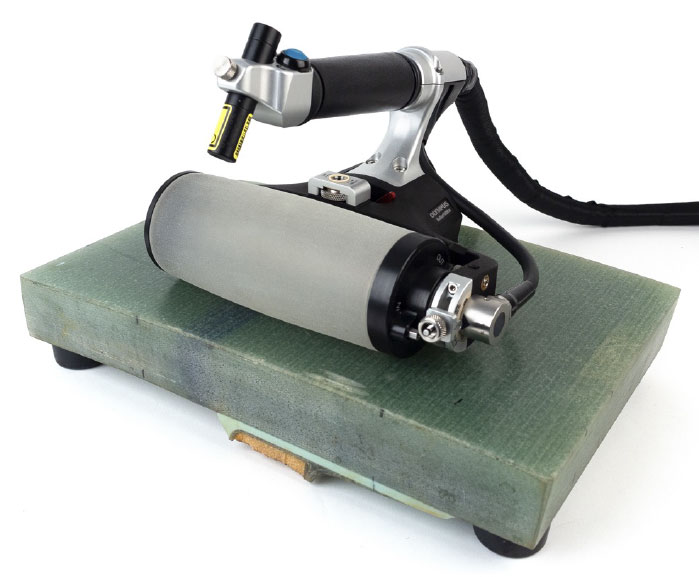

RollerFORM XLホイール型フェーズドアレイプローブおよびスキャナー

RollerFORM XLスキャナーは、オリンパスの風力ブレード検査ソリューションに最も新しく加わりました。1 MHzという低周波数と13 mm(0.51インチ)の開口幅を備えたRollerFORM XLスキャナーは、実証済みの標準RollerFORMスキャナーが提供するすべての特長に加えて、風力発電産業向けに減衰材料への浸透性を高め、検査範囲の広い設計になっています。

- 持ち運び可能で使いやすいパッケージ

- 人間工学に基づいた設計により、疲れにくく操作が快適

- 一体型エンコーダーとレーザーガイド

- データ収集の開始とインデックス用の内蔵ボタンによって、OmniScan探傷器を操作することなく2Dマッピングが可能

- 水と類似した音響インピーダンスを持つ素材でできた液体充填タイヤによって、水流を継続的に供給するカップリングシステムが不要

RollerFORM XLスキャナーには、スキャン時に多重化される128素子が1 mm(0.04インチ)ピッチで内蔵されているため、当社の風力ブレード検査ソリューションのうち検査対象範囲が最大になっています。検査領域のスキャン時にスキャナーを動かす回数を減らせるため、大型の風力ブレードの検査効率が向上します。

I5フェーズドアレイプローブとSI5プローブホルダー

このソリューションは、ホルダーに装着された、大きい開口幅の低周波数フェーズドアレイプローブをベースにしています。プローブには0.5 MHzと1 MHzの周波数タイプがあり、エレベーション22 mm、1.5 mmピッチとなっていて、より高い電圧が厚みのある減衰材料を通ることができます。ホルダーは、手動エンコード検査用のエンコーダーにも、セミオートマチック2軸マッピング用のGLIDER™スキャナーにも装着できます。RollerFORMスキャナーと同様に、スキャナーがブレードに沿って動くとともに、超音波ビームがプローブの素子全体で多重化されます。

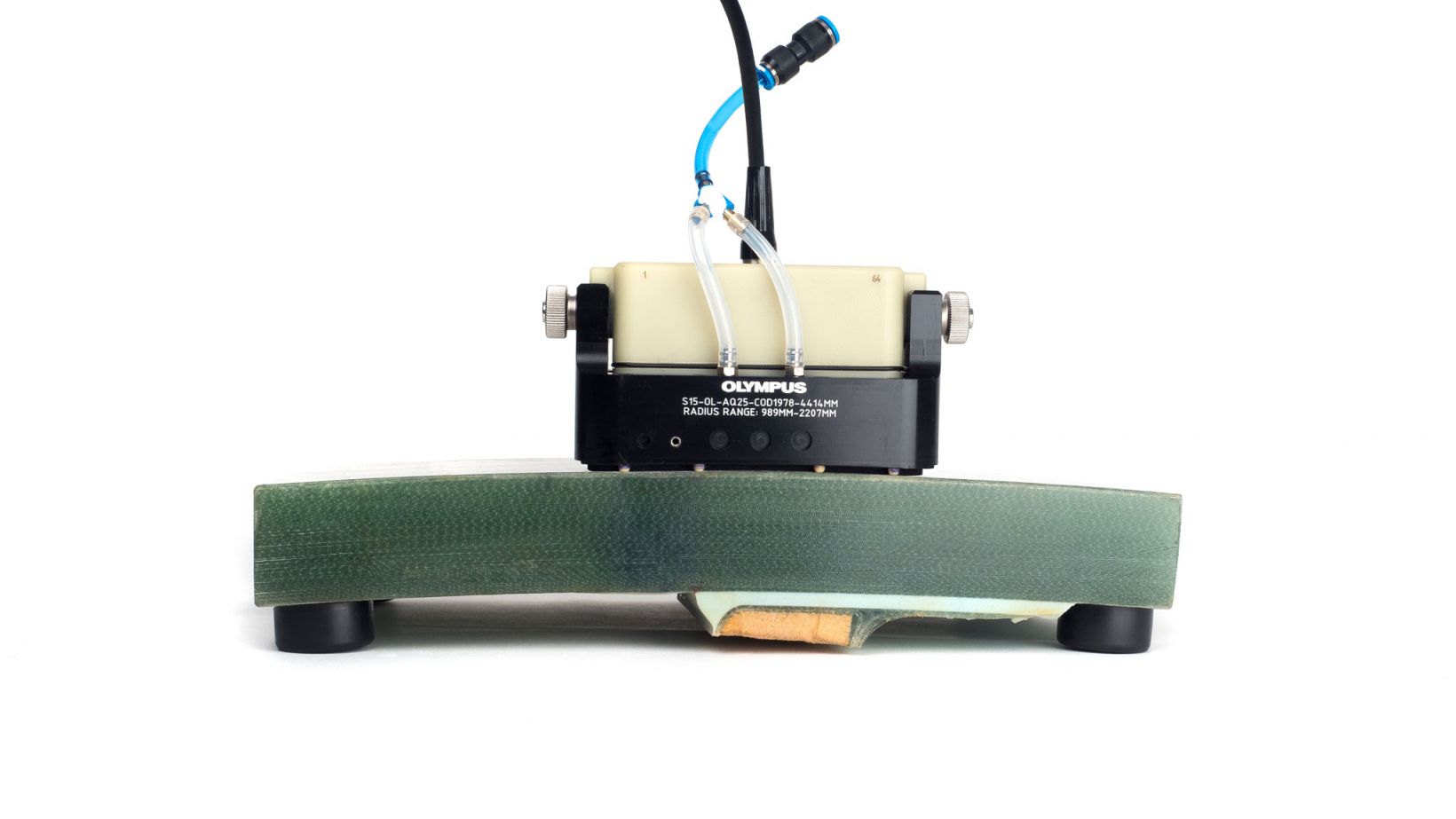

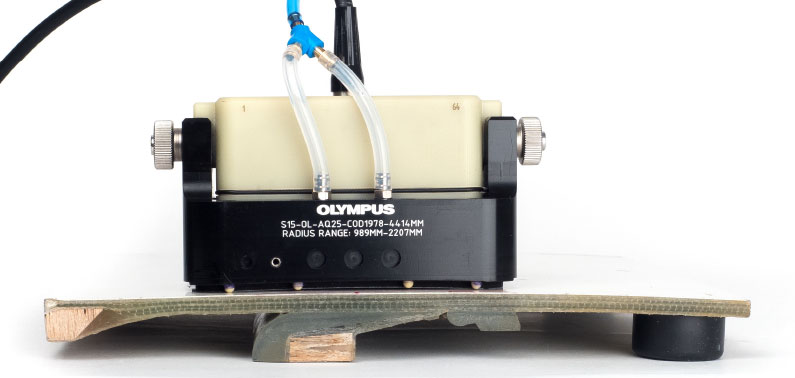

SI5-0L-AQ25-COD1978-4414MMホルダーモデル

SI5-0L-WHC-COD1978-4414MMホルダーモデル

I5フェーズドアレイプローブ

プローブホルダーは主に2種類あります。セミコンタクト設計ではプローブ表面を試験体表面の近くに配置する一方で、AQ25設計では25 mm(1インチ)のAqualene遅延材を特徴としています。

セミコンタクト型ホルダーは、ブレードの厚い部分の検査に最適です。高電圧超音波ビームが、繰り返しの表面エコーを生じさせずに試験体の奥深くに浸透します。短所は表面近くにデッドゾーンが増えることです。

Aqualeneホルダーを装着すると表面近くの分解能が向上するため、薄い部品(厚さ40 mm [1.6インチ]まで)の検査に適しています。

どちらの設計にも、平面または湾曲タイプがあります。湾曲モデルはブレードの長辺に沿ったスキャンに適しており、平面モデルは横幅に沿ったスキャンに使用できます。

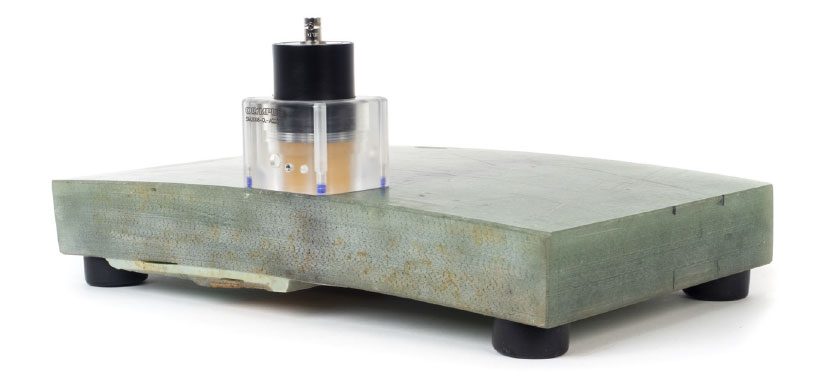

M2008遅延材付き探触子とSM2008ホルダー

SM2008-0L-AQ25

M2008 0.5 MHzプローブ

SM2008-0L-SC

この超音波探傷(UT)ソリューションは、検査範囲とC-スキャン分解能を重視しない場合の風力ブレード健全性評価に適した、手ごろな価格のオプションです。このソリューションは、Mini-Wheel™エンコーダーと併用することも、GLIDERスキャナーに取り付けてエンコードスキャンすることもできます。ただし、考慮するべき制限事項があります。広い面のマッピングには、開口幅の大きいソリューションよりも時間がかかり、欠陥検出率(POD)はフェーズドアレイを使用する場合ほど高くありません。

SI5ホルダーと同様に、SM2008-SCホルダーは厚い試験体のセミコンタクト検査に最適で、SM2008-AQ25には25 mm(1インチ)の厚いAqualene遅延材が付いていて、厚さ40 mm(1.6インチ)までの試験体に対して優れた表面近傍分解能を発揮します。

風力ブレード用PAおよびUT検査ソリューションを使用したケーススタディ

テスト1:厚いスパーキャップの体積検査

試料

このテストは風力タービンブレードから切り出した試料に対して実施しました。ブレードには、2つの12.5 mm(0.5インチ)径の平底穴(FBH)が深さ16 mm(0.6インチ)と32 mm(1.2インチ)の位置にあります。これらの人工的な欠陥は、スパーキャップ内部の層間剥離を模しています。

セットアップ

フェーズドアレイプローブについては、リニア0度のフォーカルロウを使用し、材料内25 mm(1インチ)に集束させました。電圧は115 Vに設定し、時間補正ゲイン(TCG)を使用して、2つの欠陥指示が約80%の振幅になるようにしました。各ビームに使用する開口幅は約16 mm(0.6インチ)に設定しました。これは、RollerFORM XLスキャナーでは16素子、I5プローブでは12素子を表します。分解能については、I5で1.5 mm(0.06インチ)分解能の場合は1素子単位に設定し、RollerFORM XLプローブで2 mm(0.08インチ)分解能の場合は2素子単位に設定しました。M2008探触子の電圧は295 Vに設定しました。

結果

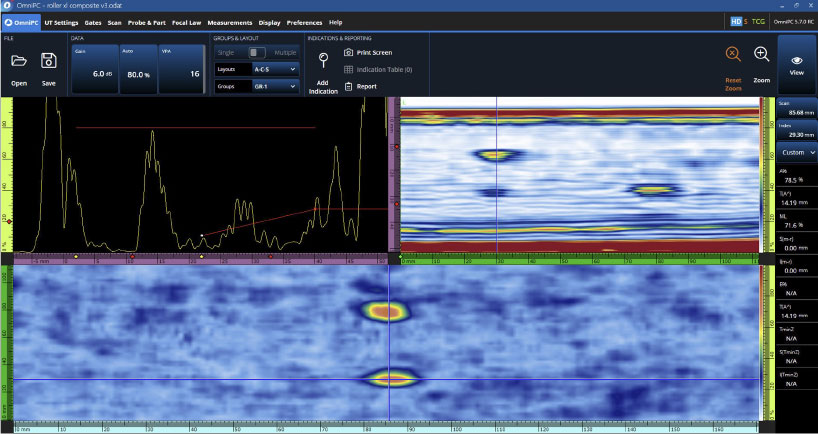

RollerFORM XLスキャナー

1 MHzのRollerFORM XLスキャナーをOmniScan X3探傷器に接続して収集されたA-スキャン、S-スキャン、および振幅C-スキャンデータ

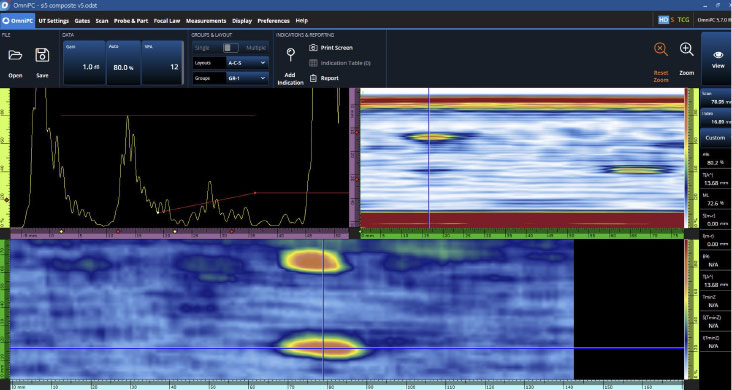

I5プローブとSI5ホルダー

この試料についてはセミコンタクト型SI5ホルダーを選択するのが理にかなっていますが、RollerFORM XLスキャナーと同等の結果を得るため、SI5-AQ25ホルダーを使用しました。

下の図は、SI5-AQ25ホルダーと1 MHzのI5プローブで収集された結果を示しています。

どちらの欠陥指示も、S-スキャンと振幅C-スキャンの画像で容易に検出されています。

I5プローブとSI5-AQ25ホルダーをOmniScan X3探傷器に接続して収集されたA-スキャン、S-スキャン、および振幅C-スキャンデータ

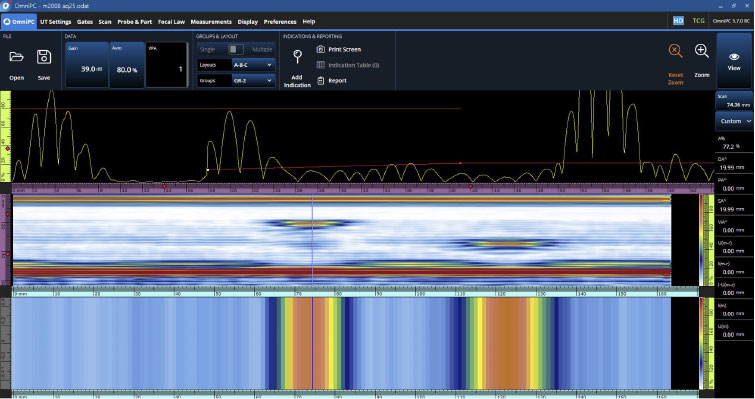

M2008およびSM2008ホルダー

繰り返しますが、RollerFORM XLスキャナーと同等の結果を得るため、セミコンタクト型ホルダーではなくAQ25ホルダーを選択しました。0.5 MHzの低周波数は、深さ分解能をやや低下させたものの、優れたSN比(SNR)が得られました。材料内の複数の層による影響をあまり受けなかったためです。

M2008 UT探触子とSM2008-AQ25ホルダーをOmniScan X3探傷器に接続して収集されたA-スキャン、S-スキャン、および振幅C-スキャンデータ

テスト2:せん断ウェブの接合検査

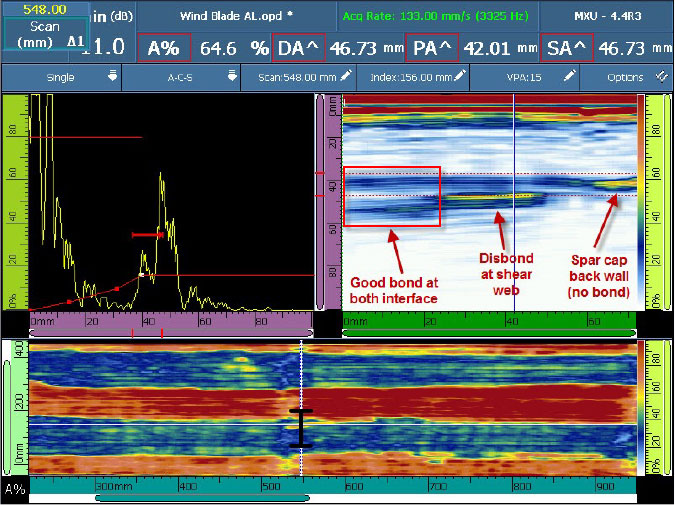

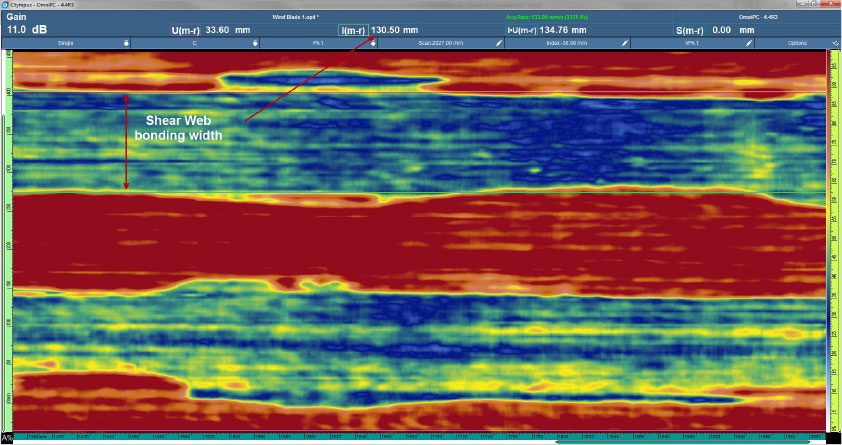

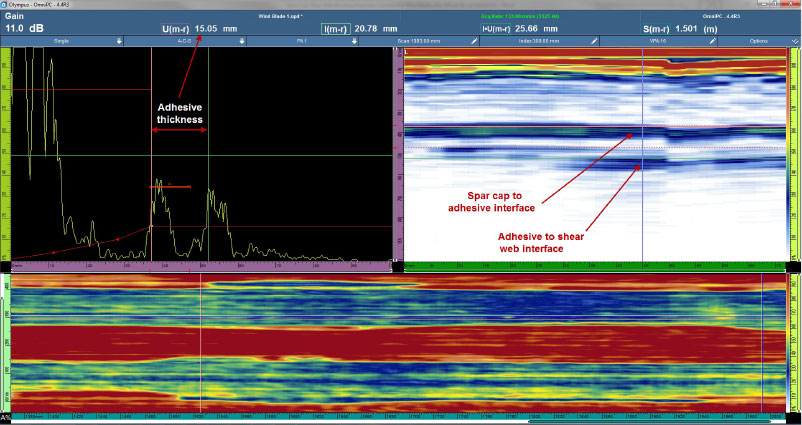

製造中の風力ブレードに対して、GLIDER™スキャナーに似たカスタム2軸エンコードスキャナーを使用してテストを実施しました。データは、1 MHzのI5 PAプローブとセミコンタクト型ホルダーと共にOmniScan MX2探傷器を使用して収集されました。

C-スキャンは、2つのせん断ウェブの接合を包括的に見るために使用します。2本の青い線は、せん断ウェブとスパーキャップの接合界面を表します。超音波ビームがせん断ウェブ内に伝搬すると、応答信号が低い振幅となります。C-スキャンでは、測定カーソルを使用すると接合の幅を測定することもできます。このテストでは、幅は約130 mm(5.1インチ)でした。赤色の領域は接合がない部分を表します。スパーキャップの底面から反射した信号が強いことがわかります。

このテストでは、接着剤の層が十分に厚いので両方の界面を見分けられます。S-スキャンビューとA-スキャンビューで測定カーソルを使用したところ、接着剤は厚さ15 mm(0.6インチ)でした。

風力ブレードの広い面積を検査するには、2軸エンコードスキャナーを使用すると便利です。風力ブレード用に最適に設計されたGLIDERスキャナーを利用できます。GLIDERスキャナーの長い軸は、合計ストロークが1.8メートル(72インチ)あり、風力ブレードの長さに沿って配置します。第2軸の長さは0.6メートル(24インチ)あるので、一般的なせん断ウェブ構造をカバーできます。

テスト3:薄いスパーキャップの体積検査

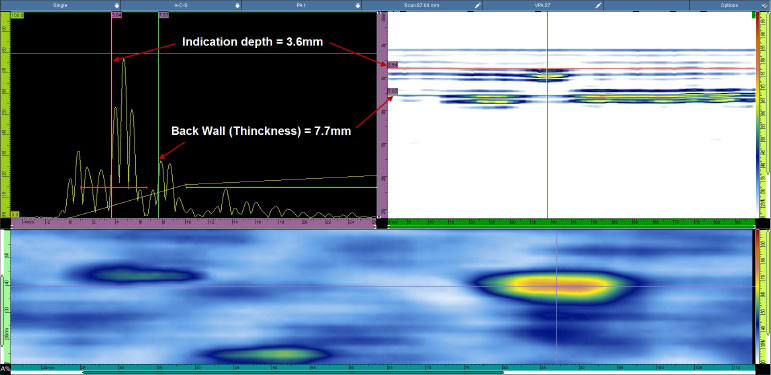

このテストは、スパーキャップの積層構造を模した、12.5 mm(0.5インチ)径の平底穴(FBH)のある試料に対して実施しました。今回のスパーキャップは比較的薄い(7.7 mm [0.3インチ])材料です。表面付近の欠陥を検出できるように、Aqueleneホルダー(AQ25)を選択しました。プローブは1 MHzのI5です。

下の図では、表面から3.6 mm(0.14インチ)にある人工的な欠陥がはっきりと見えます。

オリンパスの風力ブレード超音波検査ソリューションの特長のまとめ

オリンパスでは、スパーキャップとせん断ウェブの接合検査に特化した、フェーズドアレイ(PA)および超音波探傷(UT)ソリューションを開発しました。風力ブレードの音響減衰性と形状・構造が検査を困難にしているものの、このソリューションの考え抜かれた設計によって問題が解決され、高分解能データとイメージングが得られます。

風力ブレードの構造的健全性の検査は、超音波フェーズドアレイのあらゆる利点から実現するものであり、高いPODとオペレーターに依存しすぎない検査が可能になります。ニーズに合うソリューションを判断する際には、RollerFORM XLスキャナーは厚さ40 mmまでの試験体に有利なオプションであり、厚めの減衰材料にはI5およびSI5のソリューションが最適な性能を発揮することを考慮してください。M2008は、風力タービンブレードの対象領域を絞った検査に適した手頃な価格のオプションとして、一連のソリューションを完成させています。

詳細はカタログをダウンロードしてください。