原油は重要なエネルギー源ですが、そのままの状態で使用すると効率が悪く、危険です。 そのため、製油所では原油を最終石油製品に変えています。

精製過程は原油を熱して、それを蒸留塔(スチルともいう)に入れることから始まります。 スチル内で、ディーゼル、ガス、およびその他の製品が蒸留によって回収されます。 石油製品の蒸留温度は、30 °C(85 °F)から565 °C(1,050 °F)を上回る範囲におよびます。 このように対象物の表面温度高いため、精製機器の検査は困難を伴います。

課題: 熱すぎて扱えない

腐食やその他の欠陥は機器の損傷を起こす恐れがあり、製油所の運営を停止する事態につながる可能性があるため、超音波検査(UT)を使用した定期的な厚さ測定でモニターする必要があります。 精製過程は継続的に稼働しているため、過程全体を停止しないと機械を冷却できません。 しかし表面が高温であるため、厚さ計の探触子が簡単に破損してしまいます。多くの探触子は最大約50 °C(125 °F)までしか耐えられません。

対処方法: 熱に強い探触子

従来型UT探触子とは異なり、二振動子型探触子には遅延材が付属しており、これが作動中の探触子素子と高温の検査表面の間の絶縁体として機能します。 D790など一部の二振動子型探触子は、間欠接触(5秒以下)で500 °C(930 °F)もの表面に使用できるため、高温用途によく推奨されます。

温度仕様が示された腐食測定用の二振動子型接触子

課題: 音速の変化

正確なUT厚さ測定は、検査材料内の音速によってある程度影響を受けます。 材料の温度が上昇すると音速が遅くなるため、厚さ測定値の正確性の担保が難しくなります。 ASTM E797-95によると、炭素鋼の音速は温度上昇55 °C(100 °F)毎に約1%低下します。

この問題に対処するために、なかには探傷器や厚さ計を高温試験片に対して校正する検査員もいるでしょう。 試験片を熱するため、検査員はそれを検査対象のパイプやタンクの位置に保持します。 ただし、このプロセスは時間がかかる上、試験片の温度が検査材料と正確に一致しないので、測定が不正確になります。

別の方法としては、厚さ測定を行い、部品の厚さと温度に基づいて手動で補正を計算するやり方があります。 この方法は時間がかかり、オペレーターは検査中に本当の厚さ測定値を確認できません。

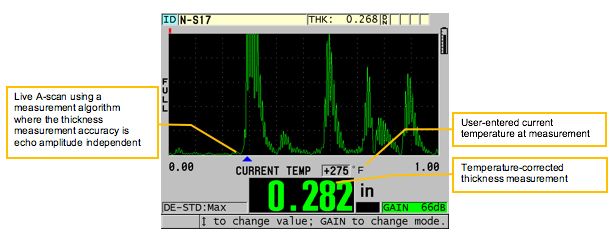

対処方法: 自動温度補正

オリンパスの前身であるPanametrics NDTは、15年近く前にこの問題を解決するソリューションを開発しました。 現在、38DL PLUS超音波厚さ計には温度補正ソフトウェア(標準オプション)が内蔵されており、室温で厚さ計を校正でき、あとは検査対象材料の高い温度を入力するだけです。 厚さ計は音速の変化を自動的に補正し、温度補正済みの厚さ値を表示します。 このソフトウェアは使いやすく設定も簡単なので、校正を迅速に行い、温度調整された測定値をリアルタイムで受け取ることができます。 いたってシンプルです。