正しいソフトウェアを使うと、容易に金属粒子と非金属粒子を区別することができるようになります。

ISO 16232およびISO 4407を含む多くの国際規格、ならびに社内規格では、様々なパラメーターに従って摩耗くず粒子を識別することが要求されます。特に重要なのは、金属粒子と非金属粒子を区別することです。顕微鏡と清浄度検査ソフトウェアパッケージを使うと、技術者は偏光を効率的に用いて金属粒子と非金属粒子を識別できるため、機械加工部品に最終的に過剰な摩擦や故障が生じることになるのか否かを判定できるようになります。

機械加工部品の性能から見た摩耗くず分析の重要性

多くの加工パーツメーカーを悩ますのは、製造過程で残留する粒子状物質の存在や、経時による摩耗で摩耗粉が出現する問題です。このように大きさが3 μm~1000 μmの摩耗粉が累積すると、加工パーツの動作を妨害したり、経時とともに摩耗を加速したりする可能性があります。こうした問題が存在することを判別するには、どうすればよいでしょうか。

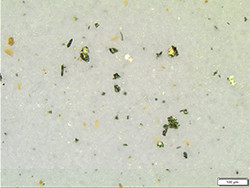

|

| 金属粒子の例として、鋼鉄チップ、酸化アルミニウム、鋳鉄などが挙げられます。 |

確立されている手法は、洗浄液で機械部品を洗浄し、液相中の粒子を収集するというものです。この収集は、洗浄、圧力噴霧、超音波洗浄、あるいは拭き取りによって行われます。次に減圧ろ過で粒子をろ紙上に移し、顕微鏡下で観察します。ろ紙の顕微鏡イメージングによって、QA/QC観察者はろ紙上のあらゆる粒子を計数することができ、付属のソフトウェアを使用すれば詳細な粒子分析が可能になり、全てのデータを永久的な記録に保存できるようになります。

この場合、主な決定要素は、金属か非金属かを区別する指標である光沢が、粒子状物質にあるか否かです。機械加工部品に故障や過剰な摩耗が生じる可能性があることを指摘するレッドフラッグとなるのが、この判定です。

光沢のある、すなわち金属粒子の例としては、鋼鉄チップ、酸化アルミニウム、アルミニウム、ショット、鋳鉄、鋼鉄デブリ、真鍮、銅が挙げられます。暗色の、すなわち非金属粒子の例としては、すす、線維、塗料、油、ゴム、プラスティックが挙げられます。これらは「軟質粒子」と呼ばれ、機械加工部品に故障を与えることも、経時的摩耗に影響を及ぼすこともないと予想されます。

ソフトウェアパッケージはどのような方法で正確な粒子分析を可能にするのか

最新のソフトウェアパッケージによって、オペレーターは標準的な45 mmのろ紙上に捉えた粒子をキャラクタリゼーションできるようになります。具体的には、偏光を照射したときに光を反射するろ紙上の粒子状物質が金属粒子としてマークされ、光を反射しない粒子と区別されます。

従来の2回走査法

最近まで、粒子状物質分析のデータ出力はろ紙を2回走査して収集していました。偏光を交差させた1回目の走査で、粒子状物質の総数を計数します(全ての粒子状物質が暗色に見えます)。偏光を交差させない2回目の走査で、反射性および非反射性の粒子状物質を識別します。

新しい1回走査法技術

オリンパス清浄度検査システムCIX90では、新たな偏光方式により1回の走査で反射性(光沢あり、すなわち金属性)および非反射性(暗色、すなわち非金属性)の対象物を検出できる、独自のオールインワン走査技術が提供されます。

この1回走査法技術は、波長分離と色検出に基づいて極めて正確な結果が得られるように開発されているため、スループットを2倍に向上させることができます。

電動式の顕微鏡ステージに載せたろ紙の、自動化された走査で得られたデータ出力は、次に永久的な記録として保存されます。国際規格(ISO 16232やISO 4407など)および/または社内規格を順守する必要に迫られて、世界中の機械加工部品製造業者がこのソリューションを採用しています。

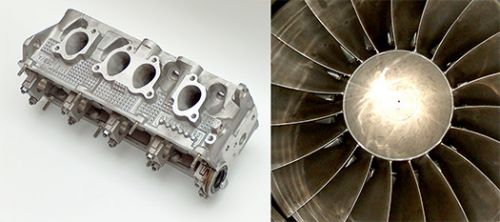

清浄度検査ソフトウェアと重機製造

これまでに説明してきた摩耗くず分析、特に金属粒子および非金属粒子状物質の判別は、主に自動車産業と重機製造分野において重要で、夾雑物があるか、あるとすればそれは何なのか、摩耗やサービス回数を増やすものなのかを製造プロセス中に判定するために使用されています。

|

| コンポーネントと部品の技術的清浄度は、製造プロセス、特に自動車および航空宇宙産業における製造プロセスの核となります。 |

ここで説明してきたソフトウェアパッケージは、作動油、油剤、および機械部品内を流れるその他の流体の分析にも使用できるため、これらの流体中における粒子状物質の存在と、それらが性能、摩擦、導電性、腐食に及ぼす影響の判定にも有用です。(多くの場合、ソフトウェアパッケージは総合流体汚染管理・コンディショニングシステムに組み込まれています。)最終的には、目標は同じこと、すなわち機械加工部品の寿命を延ばすことなのです。

.jpg?rev=2D3E)