セラミックタイルの工業生産において、表面の釉薬がけまたは装飾は以下のいずれかの方法で行われます。

エアレス施釉:タイルまたはプレートの通過に対して垂直に配置されたスプレーガンが、ノズルの小さい穴から超高圧で釉薬を送り出して、滑らかなエナメル層を生成します。

ウォーターフォールコーティング:釉薬が機械を通過するときにカーテンや滝のように対象物上に流れ落ちます。

ドライフリット(小粒):さまざまな画一化された顆粒サイズに処理して以下のように塗布するセラミックエナメル。

- 事前に塗布した有機溶剤系接着剤上で乾燥

- 結合剤を混ぜた溶剤内の懸濁液状態で塗布

シルクスクリーン印刷(この方法の使用は徐々に減少)

ロータリーまたはレーザーエッチング(グラビア印刷)

デジタルインクジェット印刷:現在好まれる装飾方法

セラミックス製造業界における品質管理および保証の懸念事項

セラミック製品が消費者の手に渡る前には、品質要求を確実に満たすように品質チェックが行われます。 セラミック製品に欠陥が発生する可能性があるポイントは、全製造工程中にいくつかあります。

- 原材料の問題。例えば、クレイ(均一な砂状にすりつぶされている)が汚染される場合。

- 圧縮不足や不均一な圧力による加圧欠陥

- 環境湿度の変動による無釉タイルの乾燥不均一

- 施釉の問題:

- エナメル塗布時の気泡。気泡が表面から出るときに小さい穴の欠陥が発生。

- 基板接合の問題:亀裂と隙間

- 施釉時の汚染:埃など

- 焼成欠陥

- 焼成不足のエナメル/釉薬:不十分な溶融による亀裂(施釉時の亀裂の場合もある)

- 脱ガス不良:基底部の焼成によって溶融釉薬を通り抜ける必要があるガスが発生して、タイルから脱する通り道を作るが、気泡が取り込まれたままになる場合。

- 色のついた点や分解などの原因となるエナメル内の汚染

気泡は製造工程のさまざまな段階で出現する可能性があり、美的欠陥(表面から出た場合)や不浸透性の不足による亀裂の原因となります。 通常、欠陥は品質管理段階で識別され、製品は不合格の山に送られます。 原因の解明は必ずしも簡単ではありませんが、問題再発を防ぐための是正措置を取れるように、欠陥の原因を特定することは重要です。

品質管理におけるデジタルマイクロスコープと従来の実体顕微鏡

工業用顕微鏡は、釉薬がけセラミックスの品質管理で使用される検査方法の1つです。 カメラに接続されソフトウェアが追加された従来のステレオスコープまたは顕微鏡(電動や高性能機構付き)には、セラミックス製造業者に必要なほとんどのツールが備わっています。

ただし、顕微鏡テクノロジーの進歩によって生まれたデジタルマイクロスコープは、イメージング機能に関して多用途性があるため、カメラやソフトウェアは不要です。 デジタルマイクロスコープには、品質検査員が欠陥の分析や評価に必要な情報を収集するための機能がいくつも装備されています。

複数の観察方法オプション

DSX1000マイクロスコープなどのデジタルマイクロスコープには、通常5つ以上の観察方法が用意されており、検査員は複数の表示オプションを使用して欠陥を徹底的に評価できます。

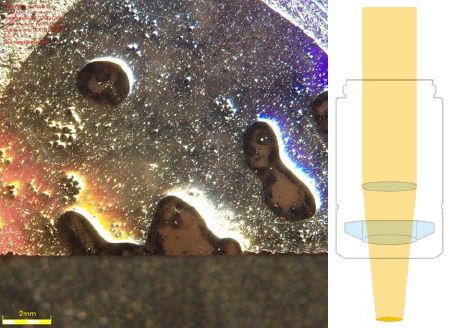

暗視野:周辺からの落射照明により最も一般的な観察方法の1つです。 この観察方法の利点は色が正確に表示されることです。 通常、照明を分割して、サンプルに陰影効果とコントラストを生じさせます。

暗視野観察による釉薬がけサンプル(左)と光路図(右)

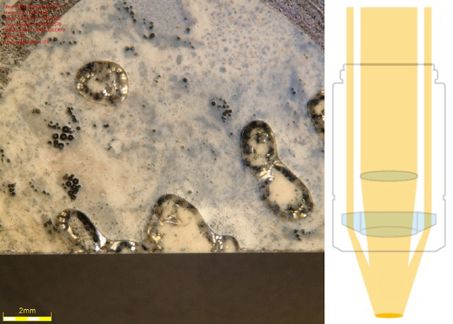

明視野:同軸照明としても知られる明視野観察法は、同じ光路を通る、落射光とサンプルからの反射光を利用します。 この観察法の利点は、エナメル内のボイドやポロシティ孔を見分ける高いコントラスト力です。

明視野観察による釉薬がけサンプル(左)と光路図(右)

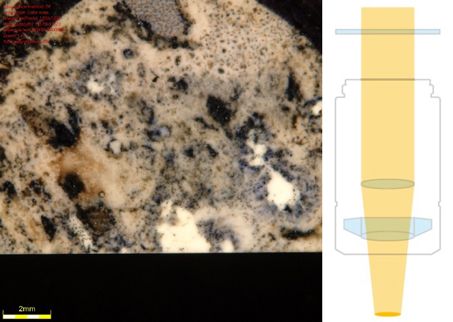

偏斜:サンプルに光路の50%のみを照射する同軸照明の一種。 3D効果が生じるため、欠陥や構造が強調されます。

偏斜観察による釉薬がけサンプル(左と中央)と光路図(右)

MIX:明視野照明と暗視野照明の組み合わせ。 MIX照明は光沢のある釉薬によるハレーションを低減する効果があります。

MIX観察による釉薬がけサンプル(左)と光路図(右)

偏光:偏光板セットを使用してサンプルの明度を上げたり不要なギラつきを除去したりする観察法。

偏光観察による釉薬がけサンプル(左)と光路(右)

必要な表示のために最適な観察法オプションの選択は、DSX1000マイクロスコープ独自の「マルチプレビュー」機能のおかげで簡単に行えます。 各照明法によるサンプルの画像が表示されたら、好みの画像をクリック(またはタップ)します。

下の動画で仕組みをご覧ください。

補正画像の取得方法

写真撮影、つまり2D画像取得は、セラミックスの欠陥を文書化および分析する際に従来から行われています。 従来の光学系を使用する場合、通常はデジタルカメラと制御用ソフトウェアを顕微鏡に接続する必要があります。 しかし、現在のデジタルマイクロスコープシステムでは、機器を追加する必要なく高品質な2D画像と3D画像を取得できます。

2D画像の補正機能として、DSX1000マイクロスコープでは別の種類の画像取得方法を選択できます。

焦点再構成:この方法では、サンプルの焦点のみが表示された複合2D画像が構築されます。 セラミック釉薬内の穴を捉えた以下の画像は、さまざまな焦点面のZスタック画像から作成されています。 焦点再構成を可能にしているのは、DSX1000システムの電動フォーカス機構です。

焦点再構成機能によって再構成された釉薬の穴

3Dレンダリング:焦点再構成と同様の原理を基にして、取得した表面の形状画像が構築されます。 この機能によって、QC検査員が欠陥の重大度と性質を徹底的に調べることができるようになりました。

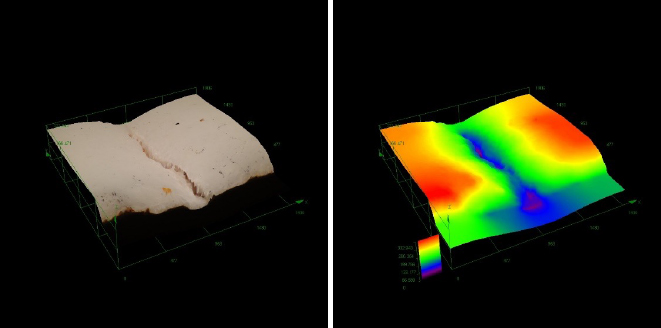

亀裂のある釉薬がけされた表面の3D形状画像

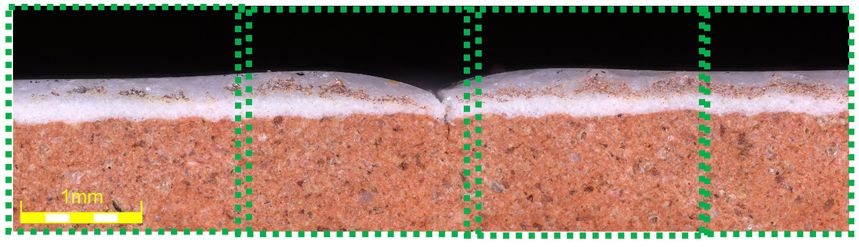

パノラマ画像:XY軸の写真合成。 DSX1000マイクロスコープでは、ボタンを押すと複数の画像が貼り合わされて、広視野で高解像度の画像を取得できます。 3D画像を貼り合わせて、大きなプロファイルビューを取得することもできます。

下の動画でデモンストレーションをご覧ください。

この画像機能は、焦点再構成や3D画像取得と組み合わせることも可能です。

釉薬がけセラミックスのパノラマ画像(上)。画像は複数のオーバーラップ画像を貼り合わせて作成されています(セクションは下に表示)。

高性能の2Dおよび3D画像解析ソフトウェア

DSX1000システムのソフトウェアツールには、気泡の自動検出および分類機能のほか、高性能の2Dおよび3D画像測定解析機能が用意されています。 QC検査員は必要な場合にこれらの機能を使用することで、欠陥評価プロセスを加速して、生産要求に対応できます。

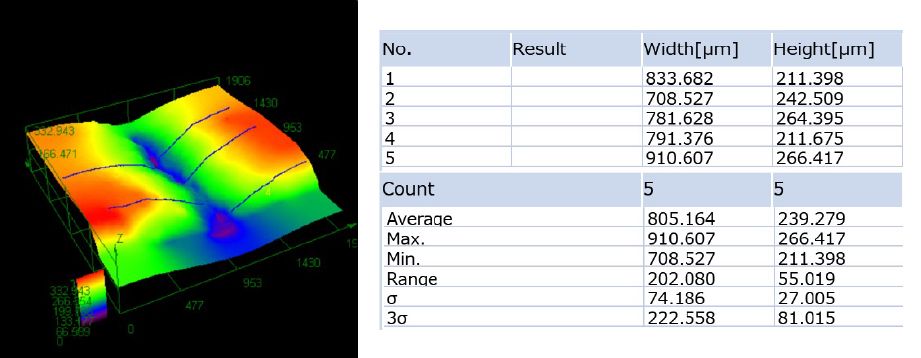

形状プロファイルの高さの3D測定

気泡の自動検出および分類

DSX1000デジタルマイクロスコープの特長

DSX1000マイクロスコープには、5種類以上の観察方法、2Dおよび3D画像取得、高性能イメージングツールのほか、以下の特長があります。

- 長寿命のLED照明

- 電動光学ズーム

- 各種の倍率および解像度を実現する多彩な対物レンズ

- 高性能チルトフレーム(±90度)

- 電動Z機構

- メカニカルまたは電動のXYステージ

DSX1000デジタルマイクロスコープの詳細は、www.olympus-ims.com/microscope/dsx/をご覧ください。

関連コンテンツ

DSX1000:観察方法のワンタッチ切り替えのデモンストレーション

お問い合わせ