抽出、ろ過、乾燥、および計量

精密部品が正しく機能するためには、汚染物質を含まないことが必須です。 汚染のある部品で作られたパーツは、通常より早く故障する可能性があります。 工業用清浄度検査は、汚染粒子による汚染レベルを測定するプロセスであり、高品質な最終製品を維持するために役立ちます。 この全6回のブログシリーズの初回では、工業用清浄度検査ワークフローの最初のステップである準備(抽出、ろ過、乾燥、および計量)について詳しく取り上げます。 まず最初に、工業用清浄度検査プロセス全体において、準備がどこに位置付けされるかを見てみましょう。

- 準備

- 抽出

- ろ過

- 乾燥と計量

- 検査

- 画像取得

- 粒子の検出

- 粒度の測定と分類

- 粒子数の推定と正規化

- コンタミネーションレベルの計算

- 清浄度コードの定義

- 最大承認値の確認

- 反射粒子と非反射粒子の分離

- 繊維の特定

- 結果のレビュー

- レポート作成

抽出

検査対象部品をクリーンルーム内の抽出キャビネットに配置し、あらゆる粒子または残留物を、浸水、吹きつけ、すすぎ、または超音波洗浄によって取り除きます。

自動車を構成する膨大な数の機能関連部品には、液体による抽出が適しています。 すすぎ液は、部品やろ過装置に使用できるものでなければなりません。

抽出キャビネットは、汚染源とならないように定期的に清浄する必要があります。 このため、空のキャビネットを数回洗い流します。 次にすすぎ液をフィルターに掛け、粒子を調べます。 3、4回の洗浄サイクル後に、残留物量が一定になります。これが所定の構成(すすぎ液、キャビネット、フィルター)の背景値になります。 このブランク値を得るためは、フィルターメンブレンを計量するだけで十分です。

ろ過

すすぎ液をフィルターメンブレンに掛けると、抽出された粒子がフィルター上で採取されます。 このフィルターを抽出キャビネットのホルダーに固定します。 すすぎ液がオイルである場合、直接フィルターに掛けられます。 定量(約50 ml)のオイルが真空のフィルターホルダーから出ると、 粒子がフィルターの裏に残ります。 重要なことは、フィルターが通常は残留粒子で完全に覆われることはないということです(フィルターの縁はシールで覆われているため、通過域は狭まります)。 |  抽出キャビネットに固定して使用されるフィルターメンブレン |

フィルターサイズの直径は、25 mmから90 mmまでさまざまです。 標準フィルターサイズおよび工業用清浄度検査の準標準サイズは47 mmです。 フィルターメンブレンの材料には以下があります。

- セルロース: 水溶液との親和性に優れている。

- ポリエステル: 均一の画像背景。粒子検出のしきい値を設定しやすい。

- ガラス繊維: 高濃度の浮遊物または高粘度への対処に最適。

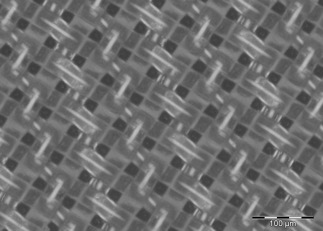

- ナイロンメッシュ: ほぼすべての溶剤対して優れた耐性がある。透明なので白色のサポート層が必要。

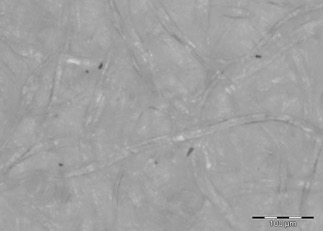

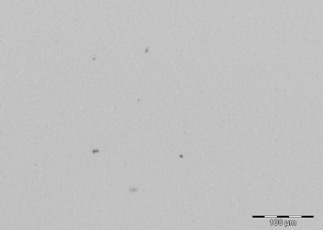

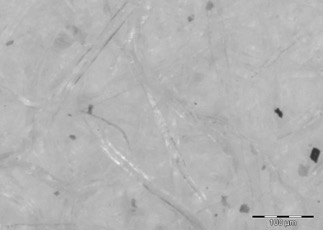

セルロース製フィルターメンブレン |  ポリエステル製フィルターメンブレン |

ガラス繊維製フィルターメンブレン |  ナイロンメッシュ製フィルターメンブレン |

乾燥と計量

フィルターメンブレンを解析に備えて乾燥させます。 すすぎ液やオイルは、乾燥器(デシケーター)、乾燥炉、または専用機器を使用して除去することができます。

すべての不純物が付着したフィルターメンブレンを乾燥させた後、ガラスカバー付きの化学天秤を使用して計量します。 重量測定値は残留粒子の最初の値となりますが、サイズ、形状、その他の粒子パラメーターについてはまだ不明です。

次に、計量したフィルターメンブレンをフィルターホルダーに取り付けて、工業用清浄度検査の次の段階である画像取得に備えます。 この後は、全6回のブログシリーズ「工業用清浄度検査ワークフローの分解」のその2.画像取得と粒子測定に続きます。