近代的な輸送機関の中で最も古いもののひとつである鉄道の歴史は、500年近く前までさかのぼります。 設置範囲が広大で劣化しやすい線路は、信頼性と安全な運行を維持するために継続的なサポートが必要です。

鉄道車両を構成する多数の構成部品と線路のどちらにも、品質を保証するためにさまざまなタイプの非破壊検査(NDT)技法が用いられています。 こうした技法には、音響共振を使用して亀裂のあるホイールを検出する打音検査から、蒸気機関車のクランクピンと車軸の疲労割れを検出する「オイル・アンド・ホワイティング」検査までさまざまです。 現在、鉄道業界でよく利用されている非破壊検査技法は超音波検査(UT)です。

超音波検査では、指向性のある高周波の音波を使用して、材料の厚さ測定、内部欠陥の検出、材料特性の分析を行います。 超音波検査には探触子と探傷器が必要です。探触子で金属を通過する超音波信号を送受信し、それを探傷器で処理して検査結果を生成します。 超音波検査はさまざまな用途で使用されていますが、レールの検査において特に重要です。

レールの検査

年月を経ると、レールには軌道変位と呼ばれる変形が発生する場合があります。原因は製造欠陥である場合も、使用による劣化の場合もあります。 こうした変形は、見逃されると多大な損害をもたらす恐れがあるため、定期的な保守点検や安全性プログラムによってモニタリングする必要があります。 現在、多くのレールの検査では「追従車両プロセス」方式が採用されています。これは、探傷を行う先導検査車両とそれに続く追従検証車両から構成されます。 先導車両が欠陥の可能性を発見すると、その位置が追従車両に伝送されます。 欠陥の有無を確認し、その存在が明白であれば是正措置のために鉄道会社に報告するのは、追従車両のオペレーターの責任です。

もう一つの一般的なレール検査方法は「ポータブル検査プロセス」です。これはレール1本ずつ、または両方のレールを同時に、オペレーターがモバイル検査デバイスを(歩く速さで)押し進め、モニター上に検査データを表示して分析します。 追従車両検査法もポータブル検査法も、垂直探触子と斜角探触子を使用して、レール内の潜在的な欠陥や軌道変位を検出します。

損傷の検出

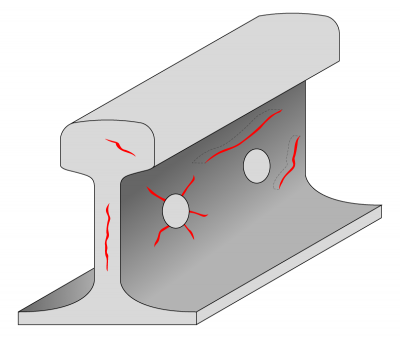

レールに発生する典型的な使用に起因する損傷には、レールの頭部と腹部の分離、水平裂、細部の割れ、横裂、空転傷、シェリング、ボルト孔亀裂があります。 レール頭部と腹部の分離と水平裂は、超音波探傷器と2.25 MHz / 0.50インチ垂直探触子(当社のA106Sなど)をレールの中心線上に配置して、簡単に検出できます。 返ってくる信号を観察して、レールの基部から反射する超音波信号を表す底面エコーが失われることによって、頭部と腹部の分離を確認できます。

ボルト孔と横裂は、一般的に2.25 MHz / 0.50インチの斜角探触子(A540SとABSA-5T-Xのペアなど)を使用して検出します。 ボルト孔亀裂は45度の角度で広がる傾向があり、45度の斜角探触子を使用すると特に検出感度がよくなります。 ただし、横裂と細部の割れの検出には、より大きな屈折角(通常は60度~80度)を持つ斜角探触子が必要です。 裂傷の方向が下向きで、超音波信号の伝送が最も活発な方向と水平になると、検出能は向上します。

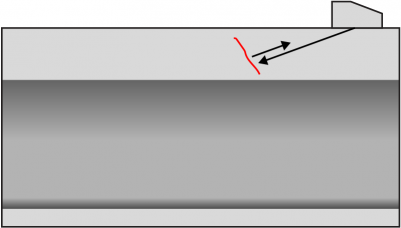

透過法で動作し、側面が傾いた斜角探触子は、特に細部の割れを見つけるのに効果的です。 探触子は通常、60度の斜角タイプであり、送信側の探触子がレールのゲージ側に30度傾き、受信側の探触子がレールのゲージ側の横に配置されます。 このように配置すると、受信側の探触子に信号が届けば、レールに損傷がないことを示します。 信号が中断されれば損傷があることを示します。 検出の信頼性を最大限にするため、斜角探触子によるスキャンは両方向で行う必要があります。

結論

超音波検査は、鉄道車両を構成する多数の部品だけでなく、レールの検査に対しても、迅速かつ信頼性の高い方法です。 この技術によって、世界中の鉄道システムが円滑かつ安全に運行しています。

.jpg?rev=2D3E)