EWI社は米国を拠点とするエンジニアリングサービスプロバイダーです。 同社の専門家たちは先進的なツールと技法を用いて、不具合の分析や設計の最適化などの目的で技術的検査および評価を行っています。 橋、航空機、発電タービンなどの重要構造物を診断するエンジニアは、それらの寿命に大きく影響する要素、つまり繰り返し荷重について十分に理解することが求められます。 繰り返し荷重とは、特定の場所で定期的または流動的に繰り返して力が加わることです。 例えば、橋の負荷は、絶えず行き交う車両によるものであり、航空機の翼の負荷は、気圧の変動によるものです。

長い時間を経て、繰り返し荷重の圧力は構造物の疲労亀裂を引き起こす可能性があります。

EWI社は、エンジニアが効果と効率が最も高い評価ツールを自由に使えるように、新しいテクノロジーの最前線にあり続ける努力をしています。 EWIの主幹エンジニアであるオレグ・ヴィルフは、このほど、非破壊評価(NDE)チームによるOmniScan™ X3フェーズドアレイ探傷器のトータルフォーカシングメソッド(TFM)イメージング機能の試験を主導しました。

オレグと彼のチームは、TFMによって疲労亀裂の測定力を改善できるかと、その方法について確認しようと考えました。 例えば、測定精度が上がれば、亀裂の進展速度と伝搬の理解が深まり、不具合分析の精度が向上する可能性があります。

エンジニア達が亀裂進展のモニタリング用に信頼を置いているツールの1つに、クリップゲージがあります。 クリップゲージを亀裂口に差し込み、電圧測定値によって材料の弾性コンプライアンスの変化を測定します。 今回の試験では、クリップゲージを比較基準として使用しました。

フェーズドアレイとTFMの比較による亀裂進展の測定

EWIチームは、試験研究室で油圧試験フレームをセットアップし、試験体(ASTM E1820破壊靭性試験の標準試験片)に徐々に圧力を加えるようにプログラムして、疲労亀裂の進展をシミュレーションしました。 使用した機器、方法、結果など実験の詳細は、このケーススタディをご覧ください。

EWIが疲労亀裂進展試験に使用したフェーズドアレイプローブ、ウェッジ、および試験体

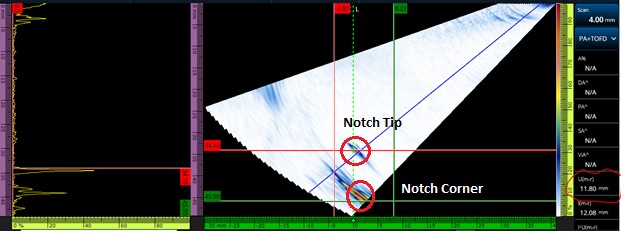

OmniScan™ X3探傷器を使用して、亀裂進展を測定し、従来のフェーズドアレイ(PA)技法とTFMイメージングの結果を比較しました。 使用したのは、従来のPAセクタースキャンと、TFMのTT(パルスエコー)およびTT-T(セルフタンデム)音波モードです。 間隔をおいて測定し、クリップゲージと比較しました。

OmniScan™ X3探傷器による試験体のPA S-スキャン(上)とTFMイメージング(下)

亀裂の性質に関する洞察の向上

実験を終えて、オレグは疲労亀裂診断におけるTFMの利点を以下のようにまとめました。

- データ収集プロセスが簡単。クリップゲージ、カメラ、電位差(EPD)センサーなどの方法が、間接的特性により亀裂を測定し、細かい設定や校正を必要とする傾向があることに比較。

- 正確で信頼性の高い測定値。実際、TFMの結果は、PAおよびクリップゲージの技法より正確さがわずかに勝ります。

- データの解釈とアクセスが容易。TFMの優れた視覚表示によって亀裂の方向(角度、分岐度など)がはっきりと示されるので、エンジニアは(超音波検査分析の専門家でなくても)亀裂伝搬の性質について価値のある情報を得られます。

オレグは次の重要性を強調しました。「疲労しやすい構造物の検査に対してFMC/TFM技法で得られる優れた分解能と正確さによって、疲労亀裂の検出とサイジングの精度が増す可能性があり、ひいてはこれらの亀裂測定値に基づく、技術寿命診断の精度も向上します」。 1

EWIのエンジニアは、これらの結果を実証し、他のさらに複雑な疲労亀裂形状への応用を調べるため、試験を重ねるつもりだと話しています。 ただし、この予備研究は、TFMイメージングによってエンジニアが獲得する洞察が、より安全なインフラに寄与し、構造設計の改善に役立つことをよく表しています。

1Volf, Oleg. EWI Technical Insights. “Crack Growth Monitoring with Phased Array Total Focusing Method (TFM).” July 2020.